In sostanza, l'attrezzatura per la brasatura è progettata per unire i metalli fondendo un materiale d'apporto specializzato in un giunto. Questa attrezzatura riscalda con precisione due o più metalli di base a una temperatura sufficientemente alta da fondere il metallo d'apporto, ma non i metalli da unire. Il metallo d'apporto fuso viene quindi aspirato nello spazio tra le parti per azione capillare, creando un legame forte e permanente mentre si raffredda e solidifica.

La funzione cruciale delle moderne attrezzature per la brasatura, in particolare i forni a vuoto, si estende oltre il semplice riscaldamento. Crea un ambiente altamente controllato che pulisce chimicamente le superfici metalliche, consentendo al metallo d'apporto di formare un legame metallurgico perfetto e continuo che è spesso forte quanto i materiali di base stessi.

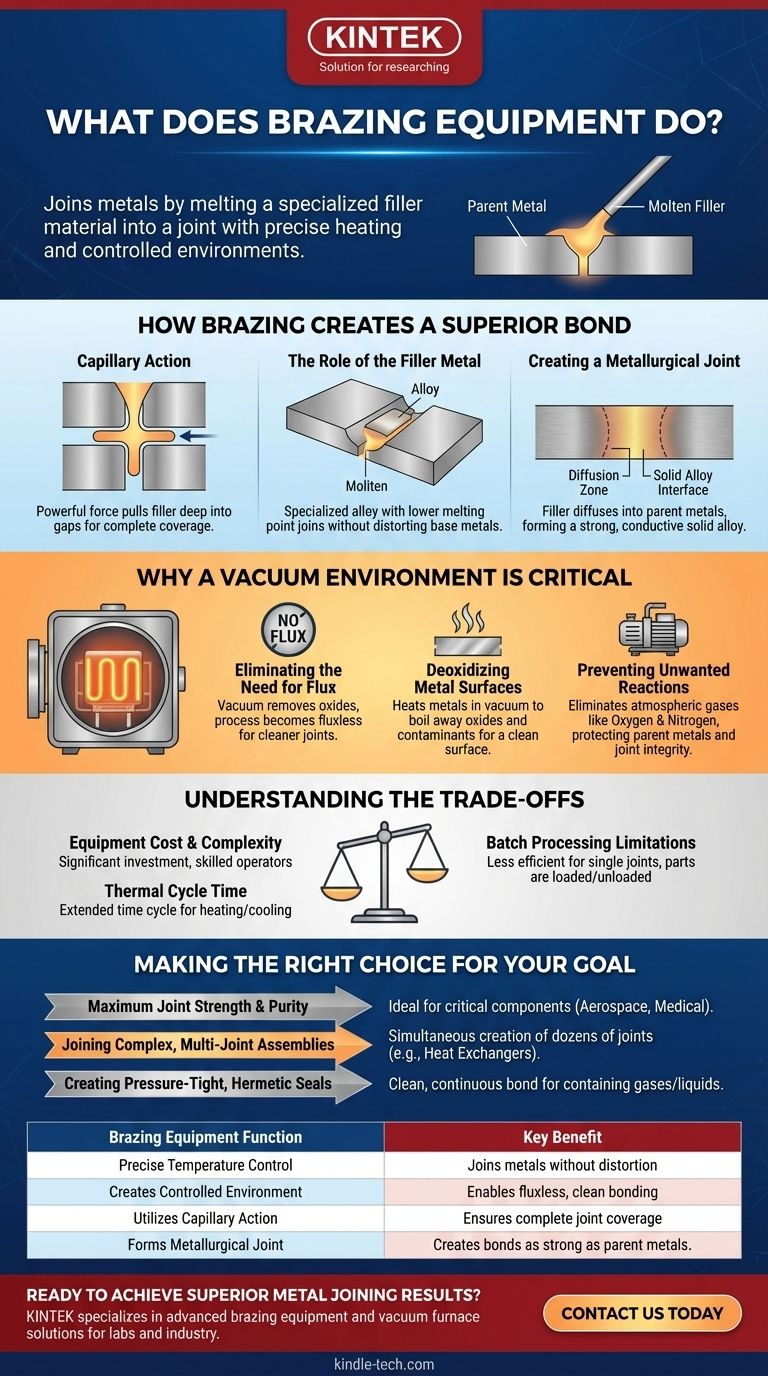

Come la brasatura crea un legame superiore

L'efficacia della brasatura risiede nella sua capacità di creare un giunto pulito, completo e diffuso tra i componenti senza fonderli. Ciò si ottiene attraverso una combinazione di controllo preciso della temperatura e scienza dei materiali.

Il principio dell'azione capillare

Quando il metallo d'apporto diventa liquido, l'aderenza tra le parti da unire crea una potente forza nota come azione capillare. Questa forza attira il riempitivo fuso in profondità nelle piccole fessure del giunto, garantendo una copertura completa e un legame privo di vuoti.

Il ruolo del metallo d'apporto

Il metallo d'apporto è una lega specializzata con un punto di fusione inferiore a quello dei metalli di base. Questo è il principio chiave che consente alla brasatura di unire i materiali senza distorcerli, sollecitarli o fonderli, preservandone le proprietà originali.

Creazione di un giunto metallurgico

Quando il metallo d'apporto si solidifica, non agisce solo come una colla. Si diffonde leggermente nella superficie dei metalli di base, formando una nuova lega solida all'interfaccia. Questo crea un vero giunto metallurgico eccezionalmente forte e conduttivo.

Perché un ambiente sottovuoto è fondamentale

Molte applicazioni avanzate di brasatura vengono eseguite in un forno a vuoto. Questa atmosfera controllata non è incidentale; è fondamentale per ottenere giunti della massima qualità, specialmente con materiali reattivi o sensibili.

Eliminazione della necessità di flussante

Nella brasatura all'aria aperta, è richiesto un agente chimico chiamato flussante per pulire gli ossidi dalle superfici metalliche. Un ambiente sottovuoto rende il processo senza flussante. Il vuoto stesso rimuove gli ossidi e impedisce la formazione di nuovi, risultando in un giunto più pulito senza rischio di flussante corrosivo intrappolato.

Deossidazione delle superfici metalliche

Il riscaldamento dei metalli sottovuoto fa evaporare efficacemente gli ossidi superficiali e altri contaminanti come gli oli. Questo processo, noto come deossidazione, presenta una superficie metallica perfettamente pulita e grezza a cui il riempitivo può legarsi, aumentando drasticamente l'integrità del giunto.

Prevenzione di reazioni indesiderate

I gas atmosferici come ossigeno e azoto possono reagire con i metalli caldi per formare composti fragili e indebolenti. Il vuoto elimina questi gas, proteggendo l'integrità sia dei metalli di base che del giunto finale. Questo è particolarmente critico per materiali come il titanio e l'acciaio inossidabile.

Comprendere i compromessi

Sebbene la brasatura sottovuoto offra risultati superiori, è essenziale comprenderne i limiti pratici rispetto ad altri metodi di giunzione.

Costo e complessità dell'attrezzatura

Un forno per brasatura sottovuoto è un investimento significativo. È un'attrezzatura industriale di precisione che richiede operatori qualificati e processi controllati, rendendola più costosa di una semplice torcia per saldatura o di un saldatore.

Limitazioni della lavorazione a lotti

La brasatura in forno è un processo a lotti. I pezzi vengono caricati, il forno esegue un ciclo specifico di riscaldamento e raffreddamento, quindi i pezzi vengono scaricati. Questo può essere meno efficiente per giunti singoli e semplici rispetto alla natura continua della saldatura.

Tempo del ciclo termico

L'intero processo di riscaldamento di un grande forno, mantenimento della temperatura e quindi raffreddamento sottovuoto può richiedere diverse ore. Questo ciclo di tempo esteso deve essere considerato nella pianificazione della produzione.

Fare la scelta giusta per il tuo obiettivo

La scelta della brasatura sottovuoto dipende interamente dai requisiti per il componente finale.

- Se il tuo obiettivo principale è la massima resistenza e purezza del giunto: La brasatura sottovuoto è la scelta superiore per componenti critici dove un guasto potrebbe essere catastrofico, come nelle applicazioni aerospaziali o mediche.

- Se il tuo obiettivo principale è unire assemblaggi complessi con più giunti: Il riscaldamento uniforme di un forno garantisce che decine o addirittura centinaia di giunti su una parte complessa, come uno scambiatore di calore, siano creati simultaneamente e in modo affidabile.

- Se il tuo obiettivo principale è creare guarnizioni ermetiche a tenuta di pressione: Il legame pulito e continuo creato dalla brasatura sottovuoto è ideale per componenti che devono contenere gas o liquidi sotto pressione.

In definitiva, le moderne attrezzature per la brasatura consentono agli ingegneri di creare assemblaggi complessi e altamente affidabili che sarebbero impossibili da produrre con altri metodi.

Tabella riassuntiva:

| Funzione dell'attrezzatura per brasatura | Vantaggio chiave |

|---|---|

| Controllo preciso della temperatura | Unisce i metalli senza distorsioni |

| Crea un ambiente controllato | Consente una brasatura pulita e senza flussante |

| Utilizza l'azione capillare | Garantisce una copertura completa del giunto |

| Forma un giunto metallurgico | Crea legami forti quanto i metalli di base |

Pronto a ottenere risultati superiori nella giunzione dei metalli? KINTEK è specializzata in attrezzature avanzate per la brasatura e soluzioni di forni a vuoto per laboratori e applicazioni industriali. La nostra esperienza ti garantisce la perfetta resistenza e purezza del legame per componenti critici nei settori aerospaziale, medico e altri settori ad alta affidabilità.

Contattaci oggi per discutere come le nostre soluzioni di brasatura possono migliorare i tuoi processi di produzione e fornire giunti affidabili e ad alte prestazioni per le tue applicazioni più esigenti.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza