In sostanza, la brasatura sottovuoto è un processo di giunzione ad alta purezza che utilizza un forno specializzato per creare un legame forte e pulito tra i componenti metallici senza l'uso di fondenti chimici. Il processo prevede il riscaldamento di un assemblaggio in un ambiente a bassa pressione per fondere un metallo d'apporto, che fluisce negli spazi ristretti tra le parti di base e si solidifica per formare una giunzione metallurgica permanente.

Il vantaggio principale della brasatura sottovuoto non è solo unire i metalli, ma farlo in un ambiente che previene e rimuove attivamente ossidi e contaminanti. Il vuoto stesso funge da "fondente", garantendo una giunzione eccezionalmente forte e pulita impossibile da ottenere con molti metodi convenzionali.

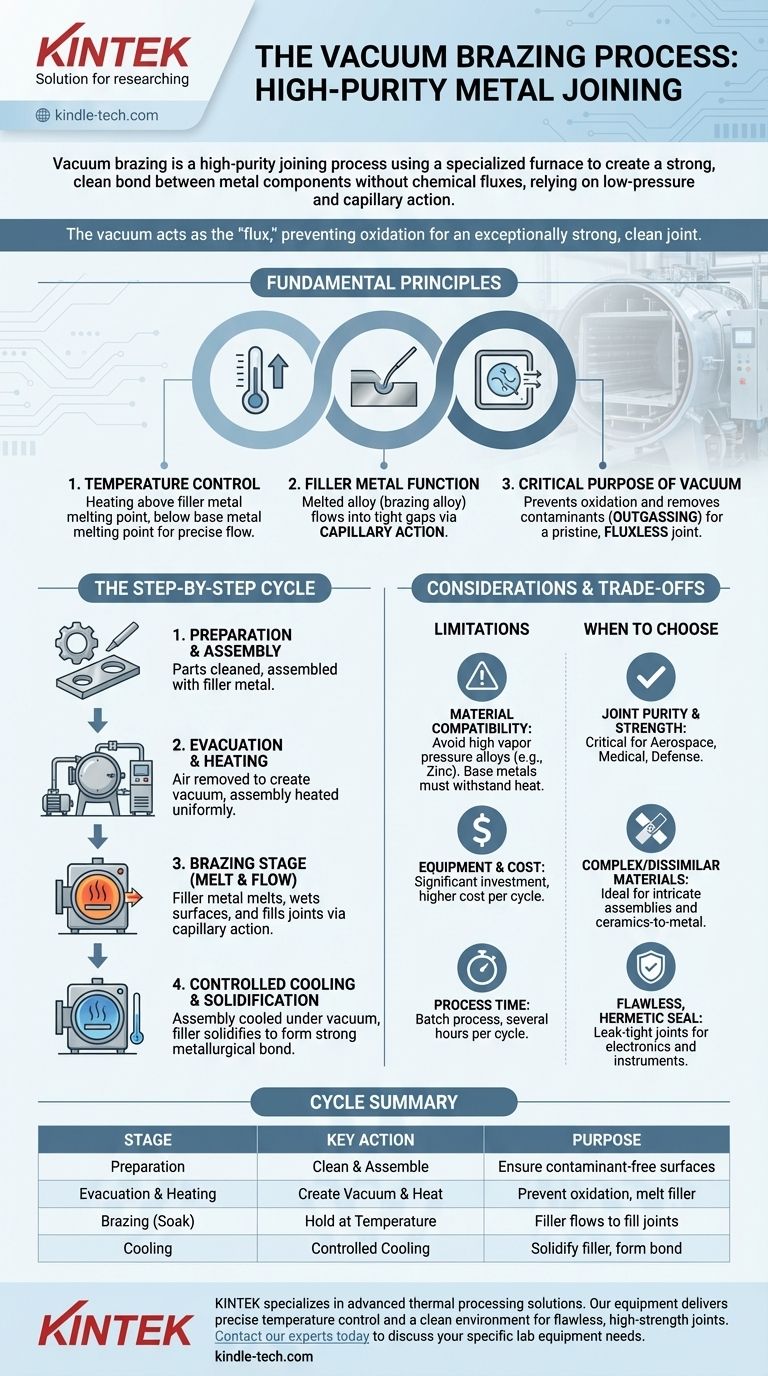

I Principi Fondamentali della Brasatura Sottovuoto

Per comprendere il processo, è necessario prima cogliere i tre principi fondamentali che lo fanno funzionare: la temperatura controllata, il comportamento del metallo d'apporto e la funzione del vuoto.

Il Ruolo del Controllo della Temperatura

L'intero processo dipende da una gestione precisa della temperatura. L'assemblaggio viene riscaldato a una temperatura superiore al punto di fusione del metallo d'apporto ma inferiore al punto di fusione dei metalli di base che vengono uniti.

Questo riscaldamento preciso consente al metallo d'apporto di liquefarsi e fluire senza fondere o deformare i componenti stessi.

La Funzione del Metallo d'Apporto

Un sottile foglio, filo o pasta di metallo d'apporto (chiamato anche lega di brasatura) viene posizionato sulla giunzione prima del riscaldamento.

Una volta fuso, il metallo d'apporto liquido viene aspirato nello spazio ristretto tra i materiali base attraverso un fenomeno chiamato azione capillare. Ciò assicura che la giunzione sia completamente riempita, creando una connessione omogenea e robusta al raffreddamento.

Lo Scopo Critico del Vuoto

Eseguire questo processo all'interno di un forno sottovuoto è ciò che lo definisce veramente. L'ambiente a bassa pressione svolge diverse funzioni critiche.

In primo luogo, previene l'ossidazione e altre reazioni atmosferiche che altrimenti indebolirebbero il legame durante il riscaldamento ad alta temperatura.

In secondo luogo, il vuoto aiuta a rimuovere alcuni ossidi esistenti e contaminanti volatili dalle superfici metalliche, un processo noto come degassamento. Ciò si traduce in una giunzione incontaminata e senza fondente che non richiede una pulizia post-processo per rimuovere residui corrosivi.

Il Ciclo di Brasatura Sottovuoto Passo Dopo Passo

Il processo di brasatura è un ciclo a lotti attentamente controllato che avviene interamente all'interno del forno sottovuoto.

Preparazione e Assemblaggio

Le parti devono essere pulite accuratamente e quindi assemblate nella loro configurazione finale. Il metallo d'apporto viene posizionato con cura lungo i bordi delle giunzioni dove sarà necessario.

Il Ciclo del Forno: Evacuazione e Riscaldamento

L'intero assemblaggio viene caricato nella camera del forno. Potenti pompe rimuovono quindi l'aria per creare il vuoto a bassa pressione richiesto.

Una volta che il vuoto è stabile, il forno inizia a riscaldare l'assemblaggio in modo uniforme e controllato fino alla temperatura di brasatura designata.

La Fase di Brasatura: Fusione e Flusso

Il forno mantiene, o "ammorbidisce", l'assemblaggio alla temperatura di brasatura per una durata specifica. Durante questo periodo, il metallo d'apporto si scioglie, bagna le superfici dei metalli di base e fluisce tramite azione capillare per riempire completamente le giunzioni.

Raffreddamento Controllato e Solidificazione

Dopo che l'ammorbidimento della brasatura è completato, l'assemblaggio viene raffreddato in modo controllato, sempre sottovuoto. Man mano che si raffredda, il metallo d'apporto si solidifica, formando un legame metallurgico forte e permanente con entrambi i metalli di base.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la brasatura sottovuoto non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Compatibilità dei Materiali e Selezione della Lega

La scelta della lega di brasatura è fondamentale. Le leghe contenenti elementi con elevata tensione di vapore, come zinco o cadmio, devono essere evitate poiché evaporeranno nel vuoto e contamineranno sia il forno che il pezzo.

Inoltre, i metalli di base stessi devono essere in grado di resistere alle alte temperature e all'ambiente sottovuoto senza essere compromessi.

Attrezzature e Costi

I forni sottovuoto rappresentano un investimento di capitale significativo. Il costo delle attrezzature e la complessità operativa rendono la brasatura sottovuoto un processo più costoso per ciclo rispetto alla brasatura a torcia o a induzione.

Tempo di Processo e Produttività

La brasatura sottovuoto è un processo a lotti. Un singolo ciclo, che comprende pompaggio, riscaldamento, ammorbidimento e raffreddamento, può richiedere diverse ore. Ciò lo rende meno adatto per la produzione ad alto volume e a basso costo in cui la velocità è il motore principale.

Quando Scegliere la Brasatura Sottovuoto

La decisione di utilizzare la brasatura sottovuoto dovrebbe essere guidata dai requisiti specifici della vostra applicazione.

- Se la vostra priorità principale è la purezza e la resistenza della giunzione: Scegliete la brasatura sottovuoto per applicazioni critiche in ambito aerospaziale, medico o della difesa, dove qualsiasi contaminazione o residuo di fondente potrebbe causare un guasto.

- Se la vostra priorità principale è unire materiali complessi o dissimili: Il riscaldamento uniforme e la natura senza fondente del processo lo rendono ideale per assemblaggi intricati e per unire materiali come ceramiche a metallo.

- Se la vostra priorità principale è creare una tenuta ermetica impeccabile: La brasatura sottovuoto eccelle nel produrre giunzioni a tenuta stagna per strumenti scientifici, elettronica e applicazioni di raffreddamento ad alte prestazioni.

In definitiva, la scelta della brasatura sottovuoto è una decisione per dare priorità all'integrità metallurgica e alla qualità finale della giunzione sopra ogni altra cosa.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| Preparazione | Pulire le parti e assemblare con metallo d'apporto | Garantire superfici prive di contaminanti per l'incollaggio |

| Evacuazione e Riscaldamento | Creare il vuoto e riscaldare l'assemblaggio sopra il punto di fusione del metallo d'apporto | Prevenire l'ossidazione e consentire la fusione del metallo d'apporto |

| Brasatura (Ammorbidimento) | Mantenere alla temperatura di brasatura | Il metallo d'apporto fluisce tramite azione capillare per riempire le giunzioni |

| Raffreddamento | Raffreddamento controllato sottovuoto | Il metallo d'apporto si solidifica, formando un legame permanente |

Avete bisogno di un partner affidabile per la giunzione metallica ad alta purezza?

KINTEK è specializzata in soluzioni avanzate di lavorazione termica, inclusi sistemi e materiali di consumo per la brasatura sottovuoto. Le nostre apparecchiature sono progettate per fornire il controllo preciso della temperatura e l'ambiente pulito necessari per giunzioni impeccabili e ad alta resistenza in applicazioni critiche come l'aerospaziale, i dispositivi medici e l'elettronica.

Lasciate che vi aiutiamo a ottenere una qualità di legame superiore e un'integrità metallurgica. Contattate oggi stesso i nostri esperti per discutere le vostre specifiche esigenze di attrezzature di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura