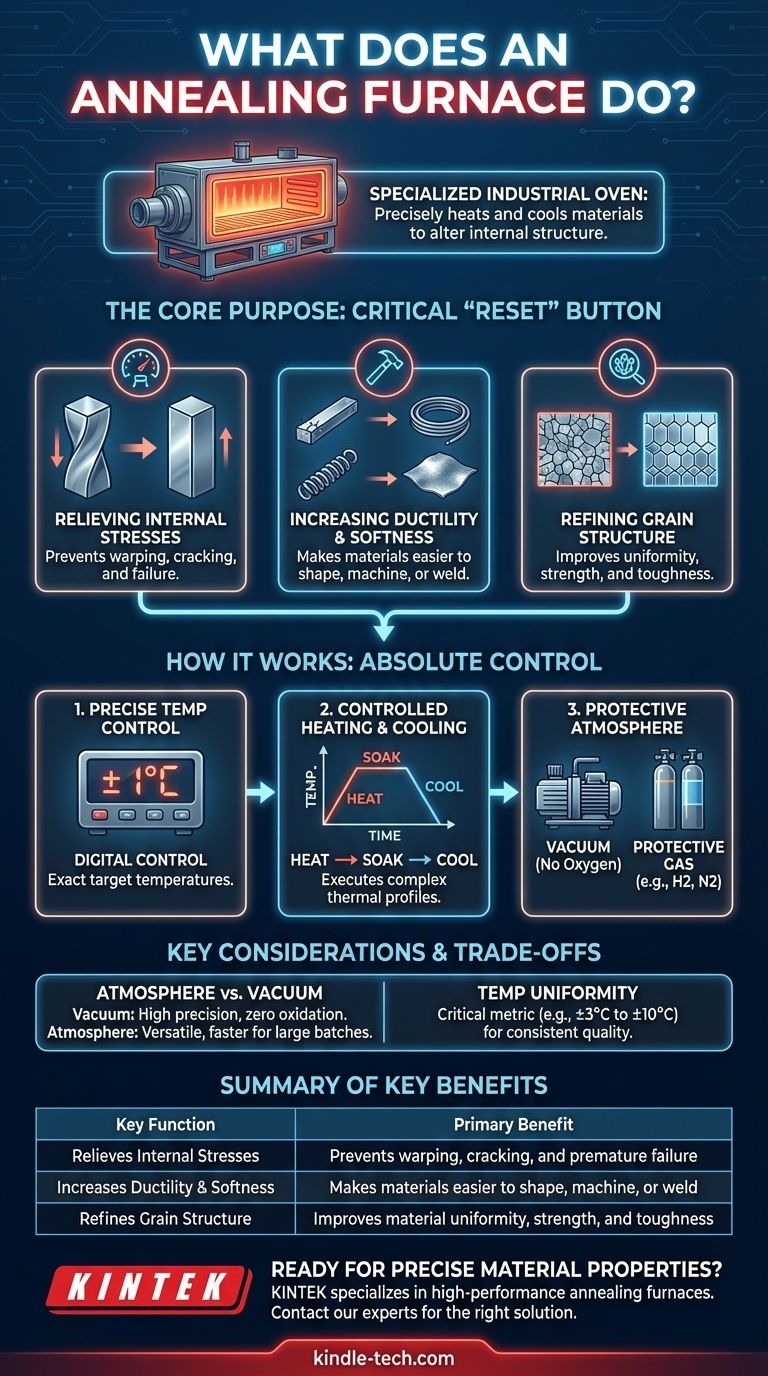

In sostanza, un forno di ricottura è un forno industriale specializzato che riscalda e raffredda con precisione i materiali—principalmente metalli—per alterarne la struttura interna. Questo processo termico controllato non riguarda la fusione del materiale, ma piuttosto la modifica delle sue proprietà fisiche e talvolta chimiche per renderlo più utile per le successive fasi di produzione o per la sua applicazione finale.

Lo scopo principale di un forno di ricottura è annullare gli effetti negativi dei precedenti processi di produzione. Allevia le tensioni interne, aumenta la morbidezza e la duttilità e affina la struttura dei grani del materiale, rendendolo meno fragile e più facile da modellare, lavorare o saldare.

Il Principio Fondamentale: Perché la Ricottura è Necessaria

I materiali, specialmente i metalli, accumulano stress e durezza durante processi come la fusione, la forgiatura o la lavorazione a freddo (stampaggio, trafilatura). La ricottura funge da "pulsante di reset" critico per ripristinare le proprietà desiderabili.

Alleviare le Tensioni Interne

Processi come la saldatura o la lavorazione meccanica pesante creano un'immensa tensione interna all'interno della struttura di un materiale. Queste tensioni possono portare a deformazioni, crepe o rotture premature in seguito. La ricottura fornisce l'energia termica necessaria affinché gli atomi del materiale si riorganizzino in uno stato più stabile e meno stressato.

Aumentare la Duttilità e la Morbidezza

La durezza non è sempre una caratteristica desiderabile. Un materiale troppo duro diventa fragile ed è difficile da formare o modellare senza rompersi. La ricottura ammorbidisce il materiale, aumentandone la duttilità (la capacità di essere allungato o trafilato in un filo) e la malleabilità (la capacità di essere martellato o pressato in forma).

Affinare la Struttura dei Grani

La struttura cristallina microscopica, o "grano", di un metallo ne determina la resistenza e la tenacità. La lavorazione a freddo può distorcere questi grani. Il ciclo controllato di riscaldamento e raffreddamento della ricottura consente la formazione di nuovi grani privi di deformazioni, risultando in una struttura interna più uniforme e raffinata che migliora le prestazioni complessive.

Come un Forno di Ricottura Ottiene Questo

Un forno di ricottura è molto più sofisticato di un semplice forno. Il suo design è focalizzato sul controllo assoluto dell'intero ciclo termico per garantire un risultato prevedibile e ripetibile.

Controllo Preciso della Temperatura

Il sistema di controllo del forno è il suo componente più critico. Permette agli operatori di impostare temperature esatte, con sistemi moderni che raggiungono una precisione di controllo automatico fino a ±1°C. Ciò garantisce che il materiale raggiunga la temperatura esatta richiesta per la sua lega specifica e il risultato desiderato.

Riscaldamento e Raffreddamento Controllati

La ricottura è un processo in tre parti: riscaldamento a una temperatura specifica, "mantenimento" o permanenza a quella temperatura e, infine, raffreddamento a una velocità specifica. Il forno gestisce l'intero ciclo, spesso utilizzando controllori di programma a tratti per eseguire automaticamente profili termici complessi.

Il Ruolo di un'Atmosfera Protettiva

Il riscaldamento del metallo ad alte temperature in presenza di ossigeno provoca ossidazione (ruggine o scaglia), che danneggia la finitura superficiale e può compromettere l'integrità del pezzo. Per prevenire ciò, i forni di ricottura operano con un'atmosfera controllata.

Questa è spesso un vuoto, che rimuove completamente i gas reattivi. In alternativa, il forno può essere riempito con un gas protettivo, come idrogeno o una miscela idrogeno-azoto, che sposta l'ossigeno e previene reazioni chimiche indesiderate sulla superficie del materiale.

Comprendere i Compromessi e le Considerazioni

La scelta del forno di ricottura e del processo dipende dal materiale, dal risultato desiderato e dai vincoli operativi.

Atmosfera vs. Vuoto

Un forno a vuoto è ideale per componenti di alta precisione o materiali estremamente sensibili alla contaminazione superficiale, come impianti medici o parti aerospaziali. Fornisce il più alto livello di purezza.

Un forno ad atmosfera protettiva, come un forno a idrogeno, è più versatile e può spesso elaborare lotti più grandi più rapidamente. Tuttavia, richiede un'attenta gestione dei gas infiammabili e potrebbe non essere adatto per i metalli più reattivi.

L'Importanza dell'Uniformità della Temperatura

Una metrica di prestazione critica è l'uniformità della temperatura, spesso specificata come un intervallo come ±3°C a ±10°C. Questo misura quanto sia costante la temperatura in tutta la camera di riscaldamento. Una scarsa uniformità significa che diverse parti del materiale avranno proprietà diverse, portando a una qualità del prodotto incoerente.

Complessità Operativa

Queste non sono macchine "imposta e dimentica". Richiedono sistemi di controllo sofisticati con funzioni per allarmi di guasto, registrazione della temperatura e interblocchi di sicurezza per sistemi di pressione ed elettrici. Un funzionamento corretto richiede una profonda comprensione della metallurgia e dei parametri di processo specifici per ogni materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di ricottura ottimale è dettata interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è una finitura superficiale perfetta e prevenire ogni ossidazione: Un forno di ricottura a vuoto è la scelta definitiva, specialmente per componenti in acciaio inossidabile di alto valore o leghe reattive.

- Se il tuo obiettivo principale è la lavorazione ad alta produttività per una varietà di pezzi: Un forno ad atmosfera protettiva offre un'eccellente versatilità per applicazioni che vanno dall'acciaio per utensili alla brasatura e alla sinterizzazione ceramica.

- Se il tuo obiettivo principale è migliorare le prestazioni meccaniche dopo una pesante fabbricazione: La chiave è un ciclo di riscaldamento e raffreddamento precisamente controllato per alleviare lo stress e affinare la struttura dei grani, realizzabile in entrambi i tipi di forno.

In definitiva, comprendere la funzione di un forno di ricottura ti consente di selezionare non solo una macchina, ma un processo che garantisce che il tuo materiale raggiunga le proprietà esatte richieste per il suo scopo finale.

Tabella riassuntiva:

| Funzione Chiave | Beneficio Primario |

|---|---|

| Allevia le Tensioni Interne | Previene deformazioni, crepe e rotture premature |

| Aumenta Duttilità e Morbidezza | Rende i materiali più facili da modellare, lavorare o saldare |

| Affina la Struttura dei Grani | Migliora l'uniformità, la resistenza e la tenacità del materiale |

Pronto a ottenere proprietà dei materiali precise per il tuo laboratorio o linea di produzione?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni di ricottura progettati per un controllo preciso della temperatura e un riscaldamento uniforme. Sia che tu debba alleviare lo stress in parti fabbricate, migliorare la lavorabilità o garantire una finitura superficiale perfetta, le nostre soluzioni offrono risultati affidabili e ripetibili.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di lavorazione dei materiali e scoprire la soluzione di ricottura giusta per la tua applicazione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni