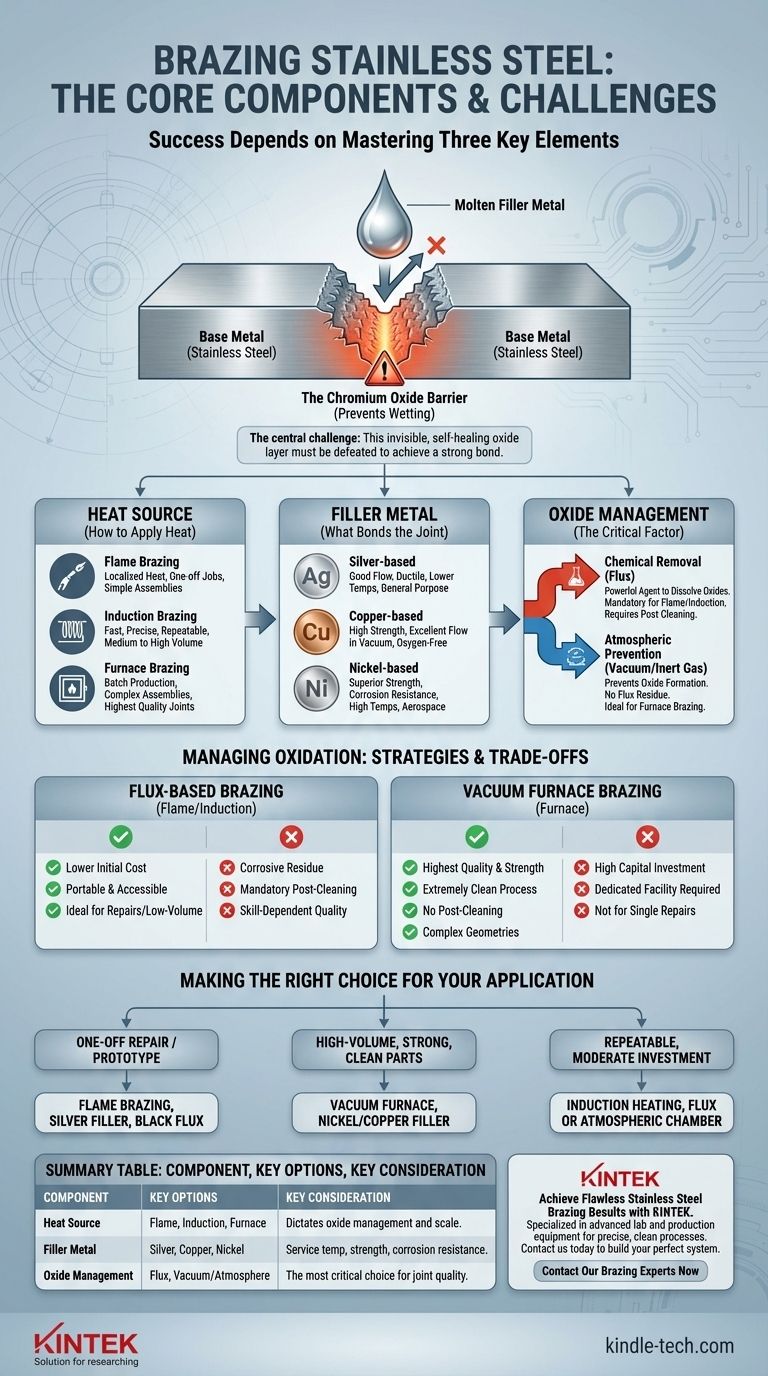

Per brasare con successo l'acciaio inossidabile, sono necessari tre componenti fondamentali: una fonte di calore appropriata, un metallo d'apporto compatibile e un metodo per gestire la testarda pellicola di ossido che si forma sulla superficie dell'acciaio. Il metodo per gestire questo ossido — sia rimuovendolo chimicamente con un fondente sia prevenendone la formazione in un'atmosfera controllata — è il fattore più critico che determina il successo della tua giunzione.

La sfida centrale nella brasatura dell'acciaio inossidabile non è il metallo stesso, ma lo strato invisibile e autorigenerante di ossido di cromo sulla sua superficie. Tutta la tua strategia di brasatura, dalla scelta del metallo d'apporto al metodo di riscaldamento, deve essere costruita attorno al superamento di questa barriera per ottenere un legame forte e affidabile.

La Sfida Centrale: Lo Strato di Ossido

La brasatura funziona facendo fluire un metallo d'apporto fuso nella giunzione tramite azione capillare. Affinché ciò avvenga, il metallo d'apporto deve "bagnare" le superfici dei metalli base. L'ostacolo principale con l'acciaio inossidabile è uno strato chimico che impedisce questa bagnatura.

Il Ruolo dell'Ossido di Cromo

L'acciaio inossidabile è "inossidabile" perché contiene cromo, che reagisce con l'ossigeno nell'aria per formare un sottile strato stabile e passivo di ossido di cromo.

Questo strato è eccellente per prevenire la ruggine, ma è un grosso problema per la brasatura. Il metallo d'apporto fuso non può aderire a questo ossido; si raccoglierà e rifiuterà di fluire, proprio come l'acqua su un'auto cerata.

Superare la Barriera

Per creare una giunzione brasata di successo, devi superare questo strato di ossido. Ci sono due strategie principali:

- Rimozione Chimica: Utilizzo di un potente agente chimico, noto come fondente (flux), per dissolvere e spostare lo strato di ossido, consentendo al metallo d'apporto di entrare in contatto e aderire all'acciaio grezzo sottostante.

- Prevenzione Atmosferica: Posizionamento dei pezzi in un vuoto ad alta purezza o in un'atmosfera di gas inerte. Rimuovendo l'ossigeno, lo strato di ossido non può formarsi durante il riscaldamento, consentendo al metallo d'apporto di bagnare liberamente la superficie.

Componenti Essenziali per la Brasatura dell'Acciaio Inossidabile

Una volta compresa la sfida principale, la scelta degli strumenti e dei materiali specifici diventa un processo logico.

Scelta di una Fonte di Calore

Il metodo utilizzato per applicare il calore dipende dalla scala della tua operazione e dalla complessità del pezzo.

- Brasatura a Fiamma: Utilizza una torcia. Questo è ottimale per lavori singoli, assemblaggi semplici o riparazioni in cui il calore localizzato è sufficiente. Richiede quasi sempre l'uso di fondente.

- Brasatura a Induzione: Utilizza una bobina elettromagnetica per generare calore direttamente all'interno del pezzo. È veloce, precisa e ripetibile, rendendola eccellente per la produzione da medio ad alto volume. Viene spesso utilizzata con fondente ma può essere adattata per la brasatura in atmosfera.

- Brasatura in Forno: Riscalda l'intero assemblaggio in un ambiente controllato. Questo è il metodo ideale per la produzione a lotti, gli assemblaggi complessi e per ottenere giunzioni della massima qualità, poiché viene eseguito più spesso sottovuoto o in atmosfera controllata.

Selezione del Metallo d'Apporto Corretto

La scelta del metallo d'apporto dipende dalla temperatura di esercizio, dai requisiti di resistenza e dall'ambiente corrosivo che il pezzo finale dovrà affrontare. Le famiglie comuni includono:

- Leghe a base di argento: Ottima scelta per uso generale con buone caratteristiche di scorrimento e duttilità. Brasano a temperature relativamente basse.

- Leghe a base di rame: Spesso utilizzate nella brasatura in forni a vuoto per la loro elevata resistenza e l'eccellente scorrimento in ambienti privi di ossigeno. Il rame puro è una scelta comune.

- Leghe a base di nichel: Forniscono resistenza e resistenza alla corrosione superiori, specialmente ad alte temperature. Sono una scelta standard per l'aerospaziale e altre applicazioni esigenti, utilizzate quasi esclusivamente nei forni a vuoto.

Gestione dell'Ossidazione: Fondente vs. Atmosfera

Questa è la decisione più critica ed è direttamente collegata al tuo metodo di riscaldamento.

- Brasatura con Fondente: Quando si riscalda a fiamma o a induzione all'aria aperta, un fondente è obbligatorio. È necessario un fondente speciale per l'acciaio inossidabile (spesso chiamato "fondente nero" a causa del suo colore) che sia sufficientemente aggressivo da dissolvere gli ossidi di cromo.

- Brasatura sottovuoto: Quando si utilizza un forno, l'estrazione di un alto vuoto rimuove l'ossigeno. Questo non solo previene l'ossidazione, ma può anche causare la dissociazione, o rottura, del sottile strato di ossido esistente ad alte temperature. Ciò si traduce in una giunzione eccezionalmente pulita e resistente senza alcun residuo corrosivo di fondente.

Comprendere i Compromessi

Ogni approccio alla gestione dell'ossidazione comporta vantaggi e svantaggi distinti che ne determinano il caso d'uso migliore.

Brasatura a Base di Fondente

Questo metodo, che utilizza tipicamente una fiamma o una bobina a induzione, è accessibile ma richiede notevoli competenze da parte dell'operatore.

- Vantaggi: Il costo iniziale inferiore dell'attrezzatura e la portabilità lo rendono ideale per riparazioni e lavori a basso volume.

- Svantaggi: I residui di fondente sono altamente corrosivi e devono essere completamente rimossi dopo la brasatura per prevenire futuri cedimenti della giunzione. La qualità finale della giunzione dipende fortemente dall'abilità dell'operatore e potrebbe non essere pulita o resistente come una giunzione brasata in forno.

Brasatura in Forno a Vuoto

Questo metodo è lo standard di riferimento per qualità e ripetibilità, ma richiede un investimento di capitale significativo.

- Vantaggi: Produce le giunzioni della massima qualità, più resistenti e più esteticamente gradevoli. Il processo è estremamente pulito e non richiede la pulizia post-brasatura del fondente. È ideale per geometrie complesse e componenti critici per la missione.

- Svantaggi: L'attrezzatura è estremamente costosa e richiede una struttura dedicata. Il processo non è adatto per riparazioni singole o prototipi a basso volume a causa dei lunghi tempi di ciclo e degli elevati costi operativi.

Fare la Scelta Giusta per la Tua Applicazione

Seleziona il tuo metodo in base agli obiettivi specifici del tuo progetto in termini di qualità, volume e costo.

- Se la tua priorità principale è una riparazione singola o un semplice prototipo: Utilizza la brasatura a fiamma con un metallo d'apporto a base di argento e il fondente nero corretto per l'acciaio inossidabile.

- Se la tua priorità principale è la produzione ad alto volume di pezzi resistenti e puliti: Investi nella brasatura in forno a vuoto con un metallo d'apporto a base di nichel o rame per i risultati più affidabili e ripetibili.

- Se la tua priorità principale è la produzione ripetibile con un investimento moderato: Considera il riscaldamento a induzione, che offre più controllo rispetto a una fiamma e può essere utilizzato con fondente o integrato in una camera atmosferica.

In definitiva, il tuo successo dipende dalla selezione di un sistema completo — calore, metallo d'apporto e gestione dell'ossido — che affronti direttamente le proprietà chimiche uniche dell'acciaio inossidabile.

Tabella Riassuntiva:

| Componente | Opzioni Chiave | Considerazione Chiave |

|---|---|---|

| Fonte di Calore | Fiamma, Induzione, Forno | Determina il metodo di gestione dell'ossido e la scala di produzione. |

| Metallo d'Apporto | A base di argento, A base di rame, A base di nichel | Scelto in base alla temperatura di esercizio, alla resistenza e alla resistenza alla corrosione. |

| Gestione dell'Ossido | Fondente (Rimozione Chimica), Vuoto/Atmosfera (Prevenzione) | La scelta più critica per la qualità e la pulizia della giunzione. |

Ottieni risultati di brasatura impeccabili dell'acciaio inossidabile con KINTEK.

Sia che tu stia sviluppando prototipi in un laboratorio di ricerca e sviluppo o aumentando la produzione ad alto volume, la scelta dell'attrezzatura giusta è fondamentale per superare la sfida dell'ossido di cromo. KINTEK è specializzata in attrezzature avanzate per laboratorio e produzione, inclusi sistemi di riscaldamento a induzione e forni a vuoto progettati per processi di brasatura precisi e puliti.

Lascia che i nostri esperti ti aiutino a costruire il sistema di brasatura perfetto per la tua applicazione specifica, garantendo giunzioni resistenti, affidabili e ripetibili. Contattaci oggi per discutere le esigenze del tuo progetto e scoprire come le nostre soluzioni possono migliorare le tue capacità produttive.

Contatta Subito i Nostri Esperti di Brasatura

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto