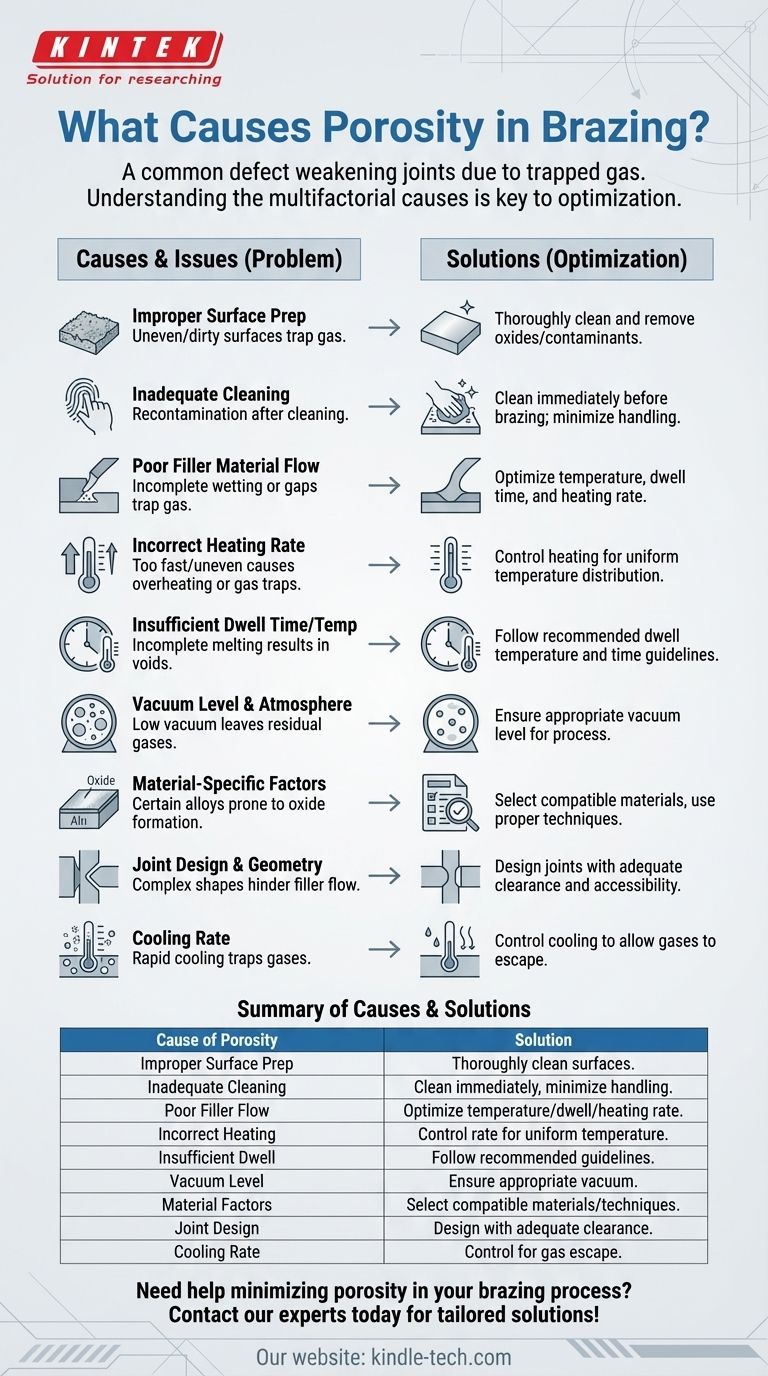

La porosità nella brasatura è un difetto comune che può indebolire significativamente il giunto e comprometterne l'integrità. Si verifica quando gas o aria rimangono intrappolati all'interno del giunto brasato, formando vuoti o bolle. Le cause della porosità sono molteplici e possono essere attribuite a fattori quali preparazione inadeguata della superficie, pulizia insufficiente, flusso scadente del materiale d'apporto, velocità di riscaldamento errate e tempo di permanenza o temperatura insufficienti. Comprendere queste cause è essenziale per ottimizzare il processo di brasatura e garantire giunti durevoli e di alta qualità.

Punti chiave spiegati:

-

Preparazione Inadeguata della Superficie:

- La preparazione della superficie è fondamentale per ottenere giunti brasati resistenti. Se le superfici da unire non sono piatte, lisce o prive di contaminanti, l'azione capillare e il flusso del materiale d'apporto possono essere ostacolati. Ciò può portare a una bagnatura incompleta e alla formazione di vuoti.

- Le pellicole di ossido, l'olio, il grasso o altri residui sulla superficie possono impedire un corretto incollaggio, intrappolando gas e causando porosità.

- Soluzione: Assicurarsi una pulizia e una preparazione della superficie approfondite, inclusa la rimozione degli strati di ossido e dei contaminanti, prima della brasatura.

-

Pulizia Insufficiente:

- L'efficacia della pulizia dipende dal materiale, dalle condizioni atmosferiche e dalla manipolazione. Se il materiale non viene pulito correttamente o viene esposto a contaminanti dopo la pulizia, può verificarsi la porosità.

- Soluzione: Pulire i materiali immediatamente prima della brasatura e ridurre al minimo la manipolazione per prevenire la ricontaminazione.

-

Flusso Inadeguato del Materiale d'Apporto:

- Il materiale d'apporto deve fluire uniformemente e completamente nel giunto per formare un legame forte. Se il materiale d'apporto non bagna correttamente le superfici o se ci sono spazi vuoti nel giunto, il gas può rimanere intrappolato, portando alla porosità.

- Soluzione: Ottimizzare i parametri di brasatura, come temperatura, tempo di permanenza e velocità di riscaldamento, per garantire un flusso adeguato del materiale d'apporto.

-

Velocità di Riscaldamento Errata:

- Riscaldare troppo velocemente o in modo non uniforme può causare surriscaldamento localizzato o riscaldamento insufficiente, portando a una fusione incompleta del materiale d'apporto o a gas intrappolati.

- Soluzione: Controllare la velocità di riscaldamento per garantire una distribuzione uniforme della temperatura e una corretta fusione del materiale d'apporto.

-

Tempo di Permanenza o Temperatura Insufficienti:

- La temperatura e il tempo di permanenza sono fondamentali per ottenere una brasatura completa. Se la temperatura è troppo bassa o il tempo di permanenza è troppo breve, il materiale d'apporto potrebbe non fondersi o fluire completamente, provocando vuoti.

- Soluzione: Seguire le linee guida raccomandate per la temperatura e il tempo di permanenza per i materiali specifici e la lega d'apporto utilizzata.

-

Livello di Vuoto e Atmosfera:

- Nella brasatura sottovuoto, il livello di vuoto deve essere sufficiente a rimuovere i gas dall'area del giunto. Se il livello di vuoto è troppo basso, i gas residui possono causare porosità.

- Soluzione: Assicurarsi che il livello di vuoto sia appropriato per i materiali e il processo di brasatura utilizzati.

-

Fattori Specifici del Materiale:

- Il tipo di metallo base e la lega d'apporto possono influenzare la porosità. Ad esempio, le leghe di alluminio sono inclini alla formazione di ossidi, che possono intrappolare gas se non rimossi correttamente.

- Soluzione: Selezionare materiali compatibili e utilizzare tecniche di pulizia e brasatura appropriate per la lega specifica.

-

Progettazione e Geometria del Giunto:

- La forma e le dimensioni delle parti da unire possono influenzare il flusso del materiale d'apporto e l'intrappolamento dei gas. Geometrie complesse o spazi ristretti possono aumentare il rischio di porosità.

- Soluzione: Progettare giunti con spazio libero e accessibilità adeguati per il flusso del materiale d'apporto.

-

Velocità di Raffreddamento:

- Un raffreddamento rapido può intrappolare gas all'interno del giunto, mentre un raffreddamento lento permette ai gas di fuoriuscire. Velocità di raffreddamento errate possono contribuire alla porosità.

- Soluzione: Controllare la velocità di raffreddamento per consentire la fuoriuscita dei gas senza compromettere la resistenza del giunto.

Affrontando questi fattori e ottimizzando il processo di brasatura, è possibile ridurre al minimo la porosità, ottenendo giunti più resistenti e affidabili.

Tabella Riassuntiva:

| Causa della Porosità | Soluzione |

|---|---|

| Preparazione Inadeguata della Superficie | Pulire e preparare accuratamente le superfici, rimuovendo ossidi e contaminanti. |

| Pulizia Insufficiente | Pulire i materiali immediatamente prima della brasatura e ridurre al minimo la manipolazione. |

| Flusso Inadeguato del Materiale d'Apporto | Ottimizzare i parametri di brasatura (temperatura, tempo di permanenza, velocità di riscaldamento). |

| Velocità di Riscaldamento Errata | Controllare la velocità di riscaldamento per una distribuzione uniforme della temperatura. |

| Tempo/Temperatura di Permanenza Insufficienti | Seguire le linee guida raccomandate per la temperatura e il tempo di permanenza. |

| Livello di Vuoto e Atmosfera | Assicurare un livello di vuoto appropriato per i materiali e il processo. |

| Fattori Specifici del Materiale | Selezionare materiali compatibili e utilizzare tecniche di pulizia/brasatura appropriate. |

| Progettazione e Geometria del Giunto | Progettare giunti con spazio libero e accessibilità adeguati per il flusso del materiale d'apporto. |

| Velocità di Raffreddamento | Controllare la velocità di raffreddamento per consentire la fuoriuscita dei gas senza indebolire il giunto. |

Hai bisogno di aiuto per minimizzare la porosità nel tuo processo di brasatura? Contatta oggi i nostri esperti per soluzioni personalizzate!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura