In breve, la sinterizzazione trasforma fondamentalmente una polvere sfusa in un oggetto solido. Questo processo influenza drasticamente le caratteristiche fisiche e prestazionali di un materiale, inclusa la sua densità, resistenza, conduttività e persino la sua forma geometrica finale.

L'effetto principale della sinterizzazione è la riduzione della porosità. Utilizzando il calore al di sotto del punto di fusione per fondere insieme le particelle, la sinterizzazione chiude gli spazi tra di esse, il che a sua volta migliora quasi ogni altra proprietà critica del materiale.

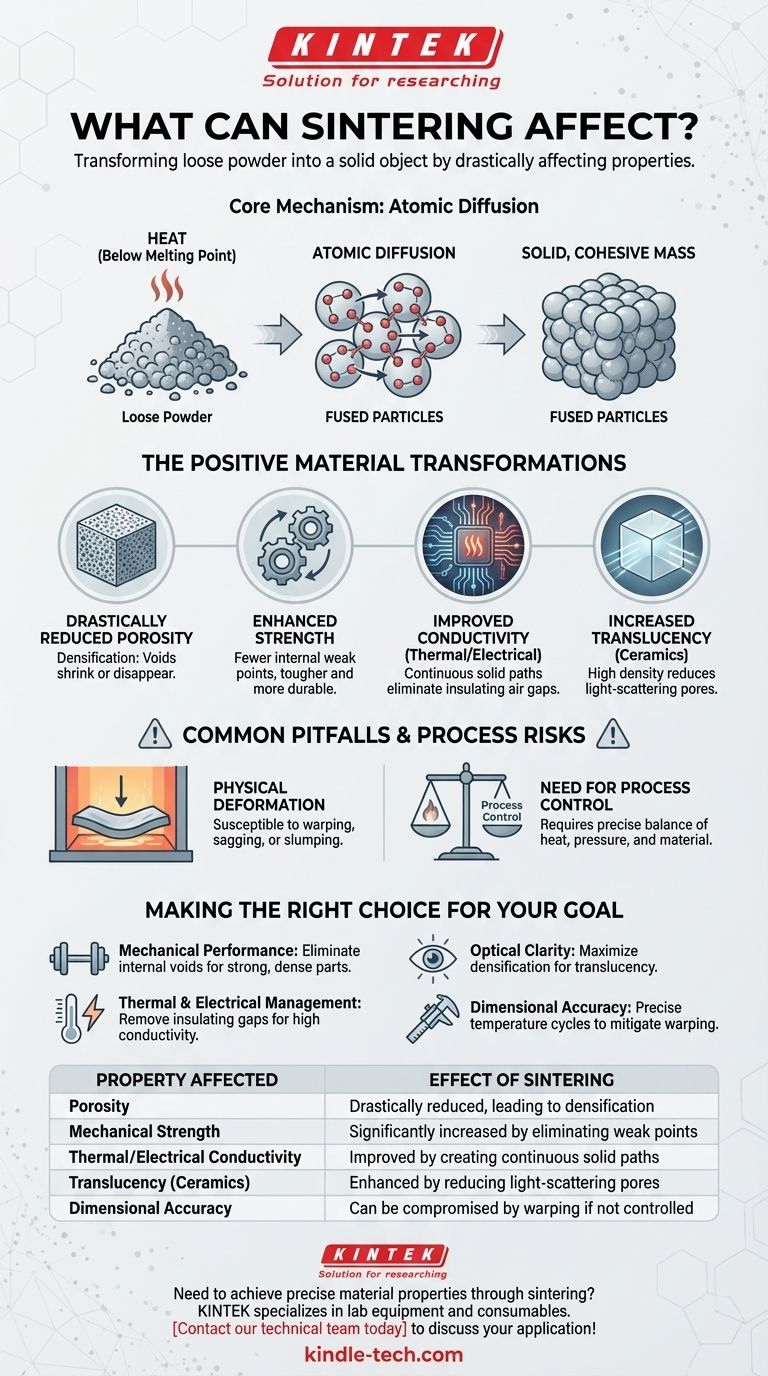

Come funziona fondamentalmente la sinterizzazione

La sinterizzazione non è un processo di fusione. Si basa invece su un meccanismo più sottile a livello atomico per creare parti forti e dense da polveri.

Il meccanismo principale: la diffusione atomica

La sinterizzazione comporta il riscaldamento di una polvere compattata a una temperatura elevata, ma che rimane al di sotto del punto di fusione del materiale.

Questo calore energizza gli atomi nelle singole particelle, facendoli migrare e diffondere attraverso i confini dove le particelle si toccano.

Questo movimento atomico fonde efficacemente le particelle insieme, eliminando gradualmente gli spazi vuoti (pori) tra di esse e formando una massa solida e coesa.

Dalla polvere sfusa al pezzo integrato

Il processo inizia tipicamente comprimendo una polvere, a volte con un legante temporaneo, in una forma desiderata chiamata "pezzo verde".

Quando riscaldato, questo legante brucia e il processo di diffusione atomica prende il sopravvento. Le singole particelle si legano e l'intero componente si densifica e si rafforza.

Le trasformazioni positive dei materiali

L'obiettivo primario della sinterizzazione è migliorare le proprietà di un materiale consolidandone la struttura. La riduzione della porosità è il catalizzatore di questi miglioramenti.

Porosità drasticamente ridotta

Il risultato più diretto della sinterizzazione è la densificazione. Man mano che le particelle si fondono, i vuoti tra di esse si restringono o scompaiono del tutto.

Ciò crea un prodotto finale molto più solido e meno poroso rispetto alla polvere compattata iniziale.

Maggiore resistenza e integrità

Una diretta conseguenza della minore porosità è un significativo aumento della resistenza meccanica.

Meno vuoti significano meno punti deboli interni dove le crepe possono iniziare e propagarsi. Ciò si traduce in una parte più robusta e durevole.

Migliore conduttività termica ed elettrica

I pori, che sono tipicamente riempiti d'aria, agiscono come isolanti. Eliminando questi spazi, la sinterizzazione crea un percorso più continuo e solido per il viaggio dell'energia.

Ciò porta a un netto miglioramento sia della conduttività termica che elettrica, un fattore critico per molte applicazioni elettroniche e ad alta temperatura.

Maggiore traslucenza

In materiali come le ceramiche tecniche, i pori sono la causa principale dell'opacità perché disperdono la luce.

Creando una struttura altamente densa e priva di pori, la sinterizzazione può aumentare drasticamente la traslucenza di un materiale, consentendo il passaggio di più luce attraverso di esso.

Trappole comuni e rischi del processo

Sebbene potente, il processo di sinterizzazione è sensibile e richiede un controllo preciso. Senza di esso, il pezzo finale può essere compromesso.

Il pericolo della deformazione fisica

Le alte temperature coinvolte rendono il componente suscettibile alle forze di gravità e attrito all'interno del forno.

Ciò può portare a difetti indesiderati nel pezzo finale, come deformazioni, cedimenti o afflosciamenti, compromettendone la precisione dimensionale.

La necessità di controllo del processo

La sinterizzazione non è una singola tecnica. Il risultato ideale dipende da un attento equilibrio di fattori.

Variabili come la fonte di calore, l'applicazione di pressione esterna e il materiale specifico utilizzato dettano tutti i parametri precisi richiesti per un risultato di successo.

Fare la scelta giusta per il tuo obiettivo

Comprendere come la sinterizzazione influisce su un materiale consente di sfruttare il processo per raggiungere specifici risultati ingegneristici.

- Se il tuo obiettivo primario è la prestazione meccanica: La sinterizzazione è fondamentale per creare un pezzo forte e denso eliminando i vuoti interni che agiscono come punti di rottura.

- Se il tuo obiettivo primario è la gestione termica o elettrica: Utilizza la sinterizzazione per rimuovere le intercapedini d'aria isolanti e creare un componente finale altamente conduttivo.

- Se il tuo obiettivo primario è la chiarezza ottica: Il tuo obiettivo è raggiungere la massima densificazione per ridurre i pori che disperdono la luce e migliorare la traslucenza del materiale.

- Se il tuo obiettivo primario è la precisione dimensionale: Devi implementare un controllo preciso sui cicli di temperatura e sul supporto del pezzo per mitigare i rischi di deformazione e cedimento.

In definitiva, padroneggiare il processo di sinterizzazione consente l'ingegnerizzazione deliberata delle proprietà finali di un materiale, partendo da una semplice polvere.

Tabella riassuntiva:

| Proprietà interessata | Effetto della sinterizzazione |

|---|---|

| Porosità | Drasticamente ridotta, portando alla densificazione |

| Resistenza meccanica | Significativamente aumentata eliminando i punti deboli |

| Conduttività termica/elettrica | Migliorata creando percorsi solidi continui |

| Traslucenza (Ceramiche) | Migliorata riducendo i pori che disperdono la luce |

| Precisione dimensionale | Può essere compromessa dalla deformazione se non controllata |

Hai bisogno di ottenere proprietà dei materiali precise tramite sinterizzazione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo che garantiscono che i tuoi processi di sinterizzazione forniscano densità, resistenza e conduttività ottimali. Lascia che i nostri esperti ti aiutino a selezionare il forno e gli accessori giusti per i tuoi materiali e obiettivi specifici.

Contatta oggi il nostro team tecnico per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti