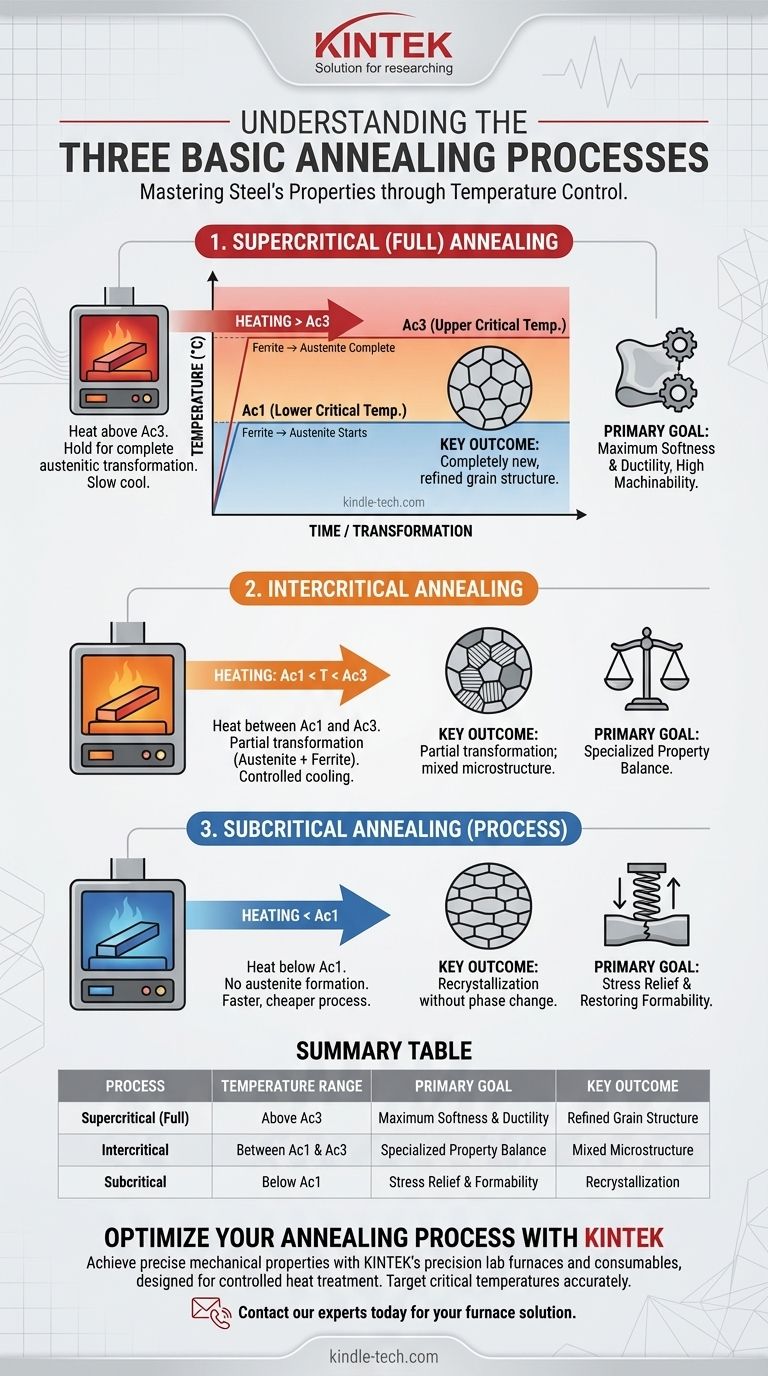

I tre processi fondamentali di ricottura sono definiti dalla temperatura a cui l'acciaio viene riscaldato rispetto ai suoi punti critici di trasformazione. Essi sono la ricottura supercritica (o completa), che riscalda l'acciaio al di sopra della sua temperatura critica superiore (Ac3); la ricottura intercritica, che lo riscalda tra le sue temperature critiche inferiore (Ac1) e superiore (Ac3); e la ricottura subcritica, che lo riscalda appena al di sotto della temperatura critica inferiore (Ac1).

Il processo di ricottura specifico che scegli non è arbitrario; è una decisione precisa basata su un fattore chiave: la temperatura. Il fatto che tu riscaldi l'acciaio al di sopra, tra o al di sotto dei suoi punti critici di trasformazione detta direttamente il cambiamento nella sua microstruttura interna e, di conseguenza, le sue proprietà meccaniche finali come morbidezza, duttilità e lavorabilità.

Le Fondamenta: Le Temperature Critiche dell'Acciaio

Per comprendere la ricottura, devi prima capire i "punti di riferimento" termici all'interno dell'acciaio. Questi non sono solo numeri su un grafico; sono temperature alle quali la struttura cristallina dell'acciaio si riorganizza fondamentalmente.

La Temperatura Critica Inferiore (Ac1)

Quando si riscalda un tipico acciaio al carbonio, Ac1 è la temperatura alla quale la struttura iniziale di ferrite e cementite (perlite) inizia a trasformarsi in una nuova struttura cristallina chiamata austenite.

La Temperatura Critica Superiore (Ac3)

Continuando a riscaldare oltre Ac1, una maggiore quantità di acciaio si trasforma. Ac3 è la temperatura alla quale questa trasformazione è completa e l'intera microstruttura è composta al 100% da austenite.

Perché Queste Temperature Sono Importanti

Attraversare questi limiti di temperatura è l'intero meccanismo della ricottura. Il processo funziona cancellando la microstruttura esistente dell'acciaio (come una struttura grossolana e fragile derivante dalla fusione o una struttura indurita dalla lavorazione a freddo) e formando una nuova, più desiderabile, al momento del raffreddamento lento.

Uno Sguardo Più Approfondito ai Tre Processi Fondamentali

Ciascuno dei tre processi di base utilizza queste temperature critiche per ottenere un risultato diverso.

Ricottura Supercritica (Completa)

Questo processo comporta il riscaldamento dell'acciaio al di sopra della temperatura Ac3, mantenendolo lì abbastanza a lungo perché l'intera parte si trasformi in una struttura austenitica uniforme.

Il successivo raffreddamento lento consente la formazione di una struttura granulare completamente nuova, raffinata e uniforme di ferrite e perlite. Ciò produce lo stato più morbido, più duttile e più privo di stress possibile, rendendo l'acciaio altamente lavorabile. Quando un ingegnere dice semplicemente "ricottura", si riferisce tipicamente alla ricottura completa.

Ricottura Intercritica

Come suggerisce il nome, questo processo comporta il riscaldamento dell'acciaio a una temperatura tra Ac1 e Ac3.

Ciò si traduce in una trasformazione parziale, creando una microstruttura mista di nuova austenite insieme a parte della ferrite originale. Questo processo è meno comune ma può essere utilizzato per ottenere specifiche proprietà intermedie che non sono così morbide come una ricottura completa.

Ricottura Subcritica

Questo processo comporta il riscaldamento dell'acciaio a una temperatura appena al di sotto del punto Ac1.

Poiché la temperatura non raggiunge mai il primo punto critico, non si forma austenite. L'obiettivo primario qui non è creare una nuova struttura granulare ma alleviare le tensioni interne e consentire la ricristallizzazione dei grani di ferrite che sono stati distorti durante la lavorazione a freddo. Questo è spesso chiamato ricottura di processo o ricottura di distensione.

Comprendere i Compromessi

La scelta di un processo richiede un equilibrio tra gli obiettivi metallurgici e i vincoli pratici come tempo e costi.

Costi di Tempo ed Energia

La ricottura completa (supercritica) richiede le temperature più elevate e spesso i cicli di raffreddamento più lunghi e controllati. Questo la rende la più dispendiosa in termini di tempo ed energia dei tre tipi di base. La ricottura subcritica è significativamente più veloce ed economica.

Durezza Finale vs. Duttilità

Il compromesso principale è tra morbidezza e resistenza. La ricottura completa produce la condizione più morbida possibile. La ricottura subcritica ripristina la duttilità alle parti lavorate a freddo ma mantiene una maggiore durezza originale rispetto a una ricottura completa.

La Confusione dei Processi "Nominati"

Incontrerai decine di nomi specifici di ricottura, come Box, Bright, Cycle o Sferoidizzazione. È fondamentale capire che questi non sono processi fondamentalmente diversi. Sono applicazioni pratiche o variazioni dei tre cicli termici fondamentali, denominati per il forno utilizzato (Box), la finitura risultante (Bright) o la microstruttura specifica mirata (Sferoidizzazione).

Abbinare il Processo al Tuo Obiettivo

La tua scelta dovrebbe sempre essere guidata dallo stato finale desiderato del materiale.

- Se il tuo obiettivo primario è la massima morbidezza, duttilità e lavorabilità: Utilizza la ricottura completa (supercritica) per affinare e ripristinare completamente la microstruttura dell'acciaio.

- Se il tuo obiettivo primario è ripristinare la formabilità di una parte lavorata a freddo tra le fasi di produzione: Utilizza la ricottura subcritica (di processo) per alleviare lo stress e migliorare l'efficienza della duttilità.

- Se il tuo obiettivo primario è raggiungere un equilibrio specializzato di proprietà per alcuni acciai legati: La ricottura intercritica fornisce un percorso per la trasformazione parziale per soddisfare requisiti specifici.

Padroneggiare la ricottura significa capire come usare la temperatura per controllare intenzionalmente la struttura interna dell'acciaio.

Tabella riassuntiva:

| Processo | Temperatura di Riscaldamento Relativa ai Punti Critici | Obiettivo Primario | Risultato Chiave |

|---|---|---|---|

| Ricottura Supercritica (Completa) | Sopra Ac3 (Critico Superiore) | Massima Morbidezza & Duttilità | Struttura granulare completamente nuova e raffinata |

| Ricottura Intercritica | Tra Ac1 e Ac3 | Equilibrio di Proprietà Specializzato | Trasformazione parziale; microstruttura mista |

| Ricottura Subcritica | Sotto Ac1 (Critico Inferiore) | Distensione & Ripristino della Formabilità | Ricristallizzazione senza cambiamento di fase |

Hai bisogno di ottimizzare il tuo processo di ricottura?

Scegliere il giusto processo di ricottura è fondamentale per ottenere le precise proprietà meccaniche richieste dal tuo progetto. Sia che tu abbia bisogno della massima morbidezza per la lavorazione o di un'efficiente distensione tra le fasi di produzione, la giusta attrezzatura da laboratorio è essenziale per risultati coerenti e affidabili.

KINTEK è specializzata in forni da laboratorio di precisione e materiali di consumo progettati specificamente per processi di trattamento termico controllato come la ricottura. Le nostre attrezzature ti aiutano a mirare con precisione le temperature critiche, assicurando che i tuoi materiali raggiungano la durezza, la duttilità e la microstruttura desiderate.

Lasciaci aiutarti a padroneggiare il tuo trattamento termico.

Contatta i nostri esperti oggi stesso per discutere la tua specifica applicazione di ricottura e trovare la soluzione di forno ideale per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come funziona un trattamento termico sottovuoto? Ottenere proprietà dei materiali superiori in un ambiente incontaminato

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici