In sostanza, i metodi di pirolisi si distinguono per il loro tasso di riscaldamento e il tempo di reazione. I tre tipi principali sono la pirolisi lenta, veloce e flash, ciascuno progettato per massimizzare un prodotto primario diverso: biochar (un solido), bio-olio (un liquido) o syngas (un gas). Il metodo che scegli è una funzione diretta del prodotto finale che desideri creare.

Il principio fondamentale da comprendere è che la velocità con cui si riscalda il materiale organico in un ambiente privo di ossigeno determina fondamentalmente il suo stato chimico finale. I processi più lenti creano solidi stabili, mentre i processi estremamente rapidi "congelano" i prodotti liquidi e gassosi intermedi prima che possano decomporsi ulteriormente.

Il Principio Fondamentale: Cos'è la Pirolisi?

Una Base nella Decomposizione Termica

La pirolisi è la decomposizione termica dei materiali a temperature elevate in un'atmosfera inerte. Implica un cambiamento della composizione chimica ed è irreversibile.

Fondamentalmente, questo processo avviene in assenza di ossigeno. Ciò previene la combustione e invece scompone materiali organici complessi come biomassa, plastiche o rifiuti in una miscela di prodotti solidi, liquidi e gassosi.

I Tre Prodotti Chiave

Indipendentemente dal metodo, la pirolisi produce tre prodotti principali in proporzioni variabili:

- Biochar: Un solido stabile, ricco di carbonio.

- Bio-olio (Olio di Pirolisi): Una miscela liquida densa e acida di composti organici ossigenati.

- Syngas: Una miscela di gas non condensabili e combustibili come idrogeno (H₂), monossido di carbonio (CO), anidride carbonica (CO₂) e metano (CH₄).

I Tre Metodi Primari di Pirolisi

La differenza fondamentale tra i metodi di pirolisi risiede nel controllo delle condizioni di reazione—temperatura, tasso di riscaldamento e tempo di residenza—per favorire la formazione di un prodotto rispetto agli altri.

Pirolisi Lenta (Carbonizzazione)

Questa è la forma più antica e semplice di pirolisi, spesso chiamata carbonizzazione.

Il suo obiettivo primario è massimizzare la resa di biochar. Il processo utilizza tassi di riscaldamento lenti per un lungo periodo, consentendo ai componenti volatili di fuoriuscire mentre la struttura di carbonio solida si forma e si stabilizza.

- Tasso di Riscaldamento: Molto basso (0.1–1 °C/s)

- Temperatura: Moderata (350–500 °C)

- Tempo di Residenza: Lungo (da minuti a ore, o anche giorni)

- Resa Tipica: Alto biochar (~35%), moderato bio-olio (~30%) e syngas (~35%).

Pensate a questo come all'equivalente industriale di come si produce il carbone da secoli.

Pirolisi Veloce

Questo è un processo più avanzato progettato per convertire la biomassa in un combustibile liquido.

Il suo obiettivo primario è massimizzare la resa di bio-olio. Ciò si ottiene riscaldando la materia prima estremamente rapidamente alla temperatura di decomposizione e poi raffreddando rapidamente—o "quenching"—i vapori per impedire loro di decomporsi ulteriormente in gas.

- Tasso di Riscaldamento: Molto alto (10–200 °C/s)

- Temperatura: Da moderata ad alta (450–650 °C)

- Tempo di Residenza: Molto breve (< 2 secondi)

- Resa Tipica: Alto bio-olio (~60-75%), moderato syngas (~15-25%), basso biochar (~10-15%).

Il successo nella pirolisi veloce dipende dall'uso di materia prima finemente macinata per un rapido trasferimento di calore.

Pirolisi Flash

La pirolisi flash rappresenta l'estremo dello spettro di velocità, spingendo le condizioni per massimizzare la produzione di liquidi e gas.

Il suo obiettivo primario è massimizzare il bio-olio e il syngas, spesso per mirare a specifici prodotti chimici di alto valore. L'ingegneria è più complessa, richiedendo reattori specializzati che possono ottenere un trasferimento di calore quasi istantaneo.

- Tasso di Riscaldamento: Estremamente alto (> 1000 °C/s)

- Temperatura: Alta (650–1000 °C)

- Tempo di Residenza: Estremamente breve (< 0.5 secondi)

- Resa Tipica: Può raggiungere rese molto elevate di bio-olio (~75%) o essere sintonizzata per favorire la produzione di syngas a seconda della temperatura.

Questo metodo offre il più alto potenziale per la produzione di materie prime chimiche, ma presenta anche le maggiori sfide tecniche.

Comprendere i Compromessi

La scelta di un metodo di pirolisi è un esercizio di bilanciamento degli obiettivi del progetto con la complessità operativa e i costi.

Biochar vs. Bio-olio: Una Scelta Fondamentale

Il compromesso più significativo è tra il prodotto primario. La pirolisi lenta produce un solido stabile (biochar) facile da maneggiare e con applicazioni in agricoltura (ammendante del suolo) e metallurgia.

La pirolisi veloce e flash producono un liquido (bio-olio) che è denso di energia e trasportabile, ma è anche acido, instabile e richiede un significativo miglioramento per essere utilizzato come combustibile convenzionale.

La Sfida Ingegneristica della Velocità

Man mano che il tasso di riscaldamento e la velocità del processo aumentano, aumenta anche la complessità tecnica.

La pirolisi lenta può essere eseguita in forni o reattori a batch relativamente semplici. La pirolisi veloce e flash richiedono sistemi avanzati come reattori a letto fluidizzato o ablativi, una preparazione precisa della materia prima (essiccazione e macinazione) e robusti sistemi di quenching. Questo si traduce direttamente in costi di capitale e operativi più elevati.

Sensibilità della Materia Prima

I metodi di pirolisi più veloci sono molto più sensibili alle proprietà della materia prima. Per un rapido trasferimento di calore, la biomassa deve avere un basso contenuto di umidità e una dimensione delle particelle molto piccola.

La pirolisi lenta è più indulgente e può gestire materie prime più grandi, più varie e più umide, rendendola una scelta più robusta per i flussi di rifiuti non trattati.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua selezione dovrebbe essere dettata interamente dal tuo output desiderato e dalle tue capacità operative.

- Se il tuo obiettivo primario è produrre un solido stabile per l'ammendamento del suolo, la sequestro del carbonio o come combustibile solido: La pirolisi lenta è il metodo più diretto, robusto ed economico.

- Se il tuo obiettivo primario è generare un combustibile liquido o un intermedio chimico dalla biomassa: La pirolisi veloce è la tecnologia consolidata per massimizzare le rese di bio-olio.

- Se il tuo obiettivo primario è massimizzare il recupero di prodotti chimici di alto valore o syngas con tecnologia avanzata: La pirolisi flash offre le più alte rese potenziali ma comporta la maggiore complessità ingegneristica.

In definitiva, la scelta del metodo di pirolisi è una decisione strategica che allinea la fisica della reazione con il mercato del tuo prodotto finale.

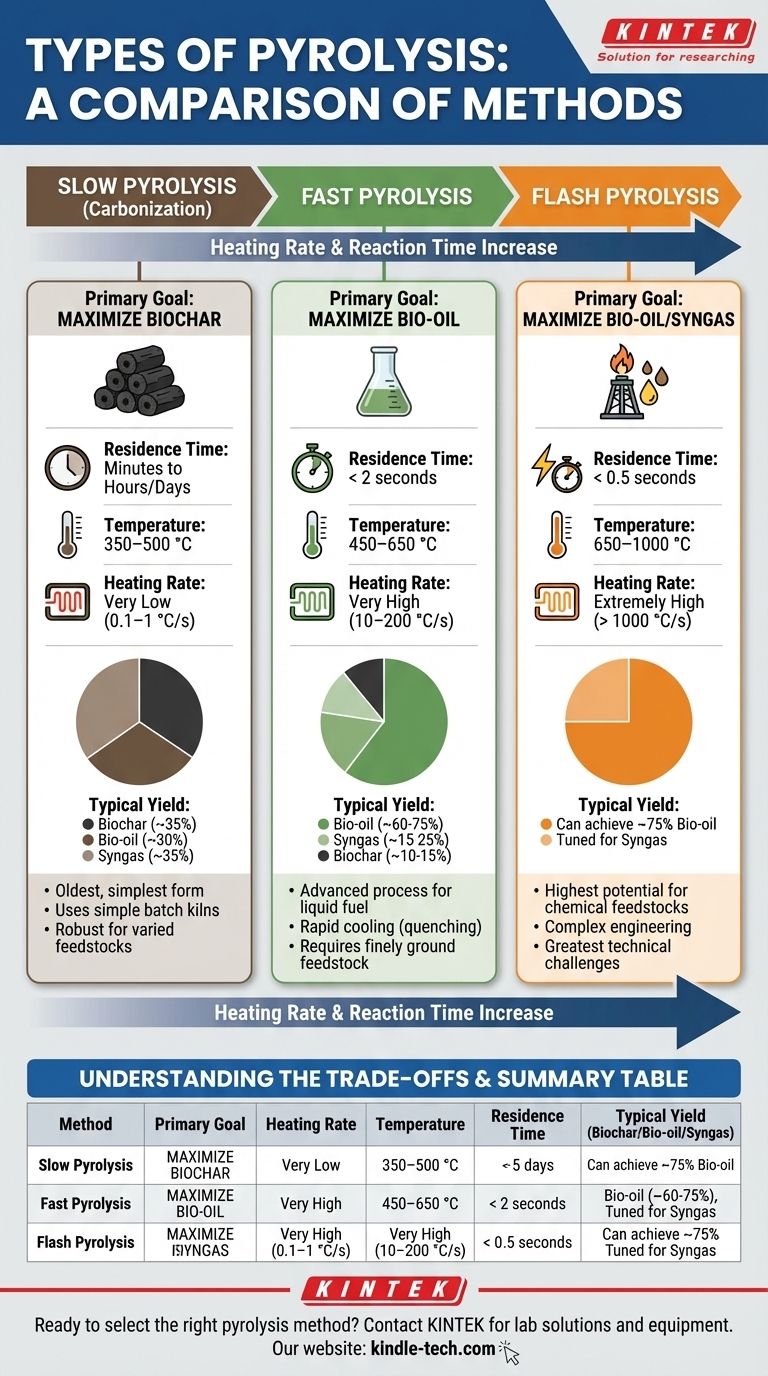

Tabella Riepilogativa:

| Metodo | Obiettivo Primario | Tasso di Riscaldamento | Temperatura | Tempo di Residenza | Resa Tipica (Biochar/Bio-olio/Syngas) |

|---|---|---|---|---|---|

| Pirolisi Lenta | Massimizzare il Biochar | 0.1–1 °C/s | 350–500 °C | Da Minuti a Ore | ~35% / ~30% / ~35% |

| Pirolisi Veloce | Massimizzare il Bio-olio | 10–200 °C/s | 450–650 °C | < 2 secondi | ~10-15% / ~60-75% / ~15-25% |

| Pirolisi Flash | Massimizzare Bio-olio/Syngas | > 1000 °C/s | 650–1000 °C | < 0.5 secondi | Può raggiungere ~75% di bio-olio |

Pronto a selezionare il metodo di pirolisi giusto per gli obiettivi del tuo laboratorio? Gli esperti di KINTEK possono aiutarti a navigare tra i compromessi tra la produzione di biochar, bio-olio e syngas. Siamo specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo di cui hai bisogno per implementare il processo di pirolisi scelto in modo efficiente e affidabile. Contatta il nostro team oggi stesso per discutere le tue esigenze di progetto e ottimizzare i risultati della tua decomposizione termica!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile