In sostanza, un forno a muffola è un'attrezzatura specializzata utilizzata per processi termici ad alta temperatura che richiedono un controllo preciso sull'atmosfera gassosa che circonda il materiale. È essenziale per trattamenti in cui l'interazione con l'aria sarebbe dannosa, come varie forme di trattamento termico dei metalli, sinterizzazione e saldatura, nonché per la lavorazione di materiali come vetro e ceramica.

La caratteristica distintiva di un forno a muffola non è solo la sua capacità di generare calore, ma il suo utilizzo di una camera sigillata e a tenuta di gas — la "muffola" — che consente agli operatori di creare un ambiente controllato, dal vuoto puro a uno riempito con gas inerti o reattivi. Questo controllo è la chiave di tutte le sue applicazioni.

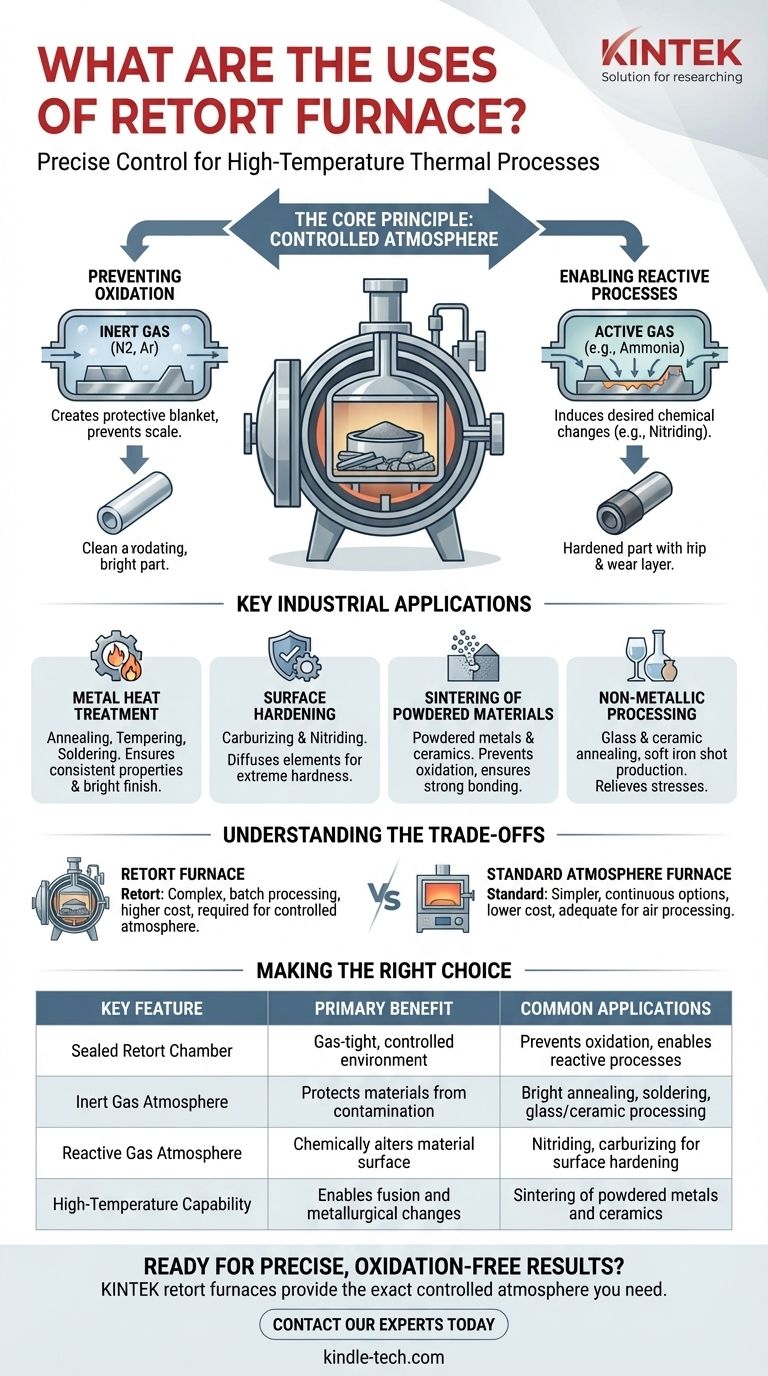

Il Principio Fondamentale: Un'Atmosfera Controllata

La funzione di un forno a muffola è fondamentalmente diversa da un forno o una fornace standard che semplicemente riscalda i materiali nell'aria ambiente. Il suo valore deriva dal padroneggiare l'ambiente all'interno della camera di riscaldamento.

Cos'è una "Muffola"?

La "muffola" è un recipiente metallico o ceramico sigillato ermeticamente. Questo recipiente contiene le parti da trattare ed è posizionato all'interno del corpo principale del forno, che contiene gli elementi riscaldanti (elettrici o a gas).

Questa progettazione in due parti separa la fonte di calore dall'atmosfera di processo, assicurando che il materiale sia esposto solo ai gas specifici che vengono introdotti.

Prevenire Ossidazione e Contaminazione

Molti metalli, se riscaldati ad alte temperature in presenza di ossigeno, si ossidano, formando uno strato di scaglia sulla superficie che può rovinare la finitura e le dimensioni del pezzo.

Un forno a muffola risolve questo problema prima spurgando la camera dall'aria e poi riempiendola con un gas inerte, come azoto o argon. Questa coperta protettiva previene l'ossidazione e garantisce una finitura superficiale brillante e pulita dopo il trattamento.

Abilitare Processi Reattivi

Oltre a proteggere semplicemente un materiale, un forno a muffola consente processi che alterano chimicamente la superficie di un materiale.

Introducendo specifici gas attivi nella muffola sigillata ad alte temperature, è possibile indurre le reazioni chimiche desiderate. Un esempio lampante è la nitrurazione, dove il gas ammoniaca viene utilizzato per diffondere l'azoto nella superficie dell'acciaio per creare uno strato di usura estremamente duro.

Principali Applicazioni Industriali

La capacità di controllare con precisione l'atmosfera rende i forni a muffola indispensabili per una serie di compiti industriali e di laboratorio di alto valore.

Trattamento Termico dei Metalli

Questo è l'uso più comune. Processi come la ricottura, la tempra e la saldatura vengono eseguiti in un forno a muffola quando la finitura superficiale e la purezza del materiale sono critiche. L'atmosfera controllata previene lo scolorimento e garantisce proprietà metallurgiche costanti.

Indurimento Superficiale e Cementazione

Processi come la carburazione e la nitrurazione si basano interamente sul design della muffola. Questi metodi richiedono un'atmosfera ricca di carbonio o di azoto per diffondere gli elementi nella superficie dell'acciaio, un'impresa impossibile in un forno ad aria aperta.

Sinterizzazione di Materiali in Polvere

La sinterizzazione comporta il riscaldamento di polveri compattate (come metalli in polvere o ceramiche) appena al di sotto del loro punto di fusione, causando la fusione delle particelle. Eseguire questo processo in una muffola con un'atmosfera controllata previene l'ossidazione delle minuscole particelle, che inibirebbe una corretta adesione e comprometterebbe la resistenza del pezzo finale.

Lavorazione di Materiali Non Metallici

I forni a muffola sono utilizzati anche per applicazioni specializzate che coinvolgono altri materiali. Questo include la ricottura di componenti in vetro o ceramica per alleviare le tensioni interne e la produzione di materiali come il piombo dolce ricotto per munizioni.

Comprendere i Compromessi

Sebbene potente, un forno a muffola non è sempre la scelta necessaria. Comprendere i suoi limiti è fondamentale per usarlo in modo appropriato.

Forno a Muffola vs. Forno ad Atmosfera Standard

Un forno ad atmosfera standard è più semplice e riscalda i pezzi direttamente nell'aria. È perfettamente adeguato per processi in cui l'ossidazione superficiale è accettabile o addirittura desiderata.

Un forno a muffola viene scelto solo quando la chimica del processo richiede un ambiente controllato, non ossidante o reattivo.

Aumento della Complessità e dei Costi

La necessità di una muffola sigillata, flange a tenuta di vuoto e sofisticati sistemi di gestione dei gas rende un forno a muffola più complesso e costoso di un semplice forno ad aria. Anche la manutenzione delle guarnizioni è un fattore operativo critico.

Limitazioni della Lavorazione a Lotti

Per loro natura, la maggior parte dei forni a muffola sono progettati per la lavorazione a lotti. Il caricamento, la sigillatura, lo spurgo, l'esecuzione del ciclo, il raffreddamento e l'apertura richiedono tempo, il che può essere una limitazione rispetto ad alcuni progetti di forni continui.

Fare la Scelta Giusta per il Tuo Processo

La scelta della giusta tecnologia del forno dipende dai requisiti specifici del tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è il semplice riscaldamento, la distensione o la tempra all'aria: Un forno ad atmosfera standard, non a muffola, è probabilmente più conveniente e più semplice da usare.

- Se il tuo obiettivo principale è ottenere una finitura brillante e pulita e prevenire qualsiasi ossidazione superficiale: È necessario un forno a muffola con un'atmosfera di gas inerte (azoto o argon).

- Se il tuo obiettivo principale è alterare chimicamente la superficie di un materiale (come nitrurazione o carburazione): Un forno a muffola è l'unico strumento in grado di creare l'ambiente di gas reattivo richiesto.

In definitiva, dovresti scegliere un forno a muffola quando il controllo preciso sull'atmosfera del processo non è solo vantaggioso, ma assolutamente critico per il successo del risultato.

Tabella Riepilogativa:

| Caratteristica Chiave | Beneficio Primario | Applicazioni Comuni |

|---|---|---|

| Camera a Muffola Sigillata | Crea un ambiente a tenuta di gas e controllato | Previene l'ossidazione, abilita processi reattivi |

| Atmosfera di Gas Inerte (N2, Ar) | Protegge i materiali dalla contaminazione superficiale | Ricottura brillante, saldatura, lavorazione vetro/ceramica |

| Atmosfera di Gas Reattivo (es. Ammoniaca) | Altera chimicamente la superficie del materiale | Nitrurazione, carburazione per indurimento superficiale |

| Capacità ad Alta Temperatura | Consente la fusione di polveri e cambiamenti metallurgici | Sinterizzazione di metalli e ceramiche in polvere |

Pronto a ottenere risultati precisi e senza ossidazione nel tuo laboratorio?

Sia che il tuo processo richieda ricottura brillante, sinterizzazione o indurimento superficiale avanzato come la nitrurazione, i forni a muffola di KINTEK forniscono l'esatta atmosfera controllata di cui hai bisogno. La nostra esperienza nelle attrezzature da laboratorio ti garantisce una soluzione affidabile su misura per i tuoi materiali e risultati specifici.

Contatta i nostri esperti oggi stesso per discutere come un forno a muffola KINTEK può migliorare le tue capacità di lavorazione termica.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- Qual è il ruolo dell'azoto nel processo di ricottura? Creare un'atmosfera controllata e protettiva