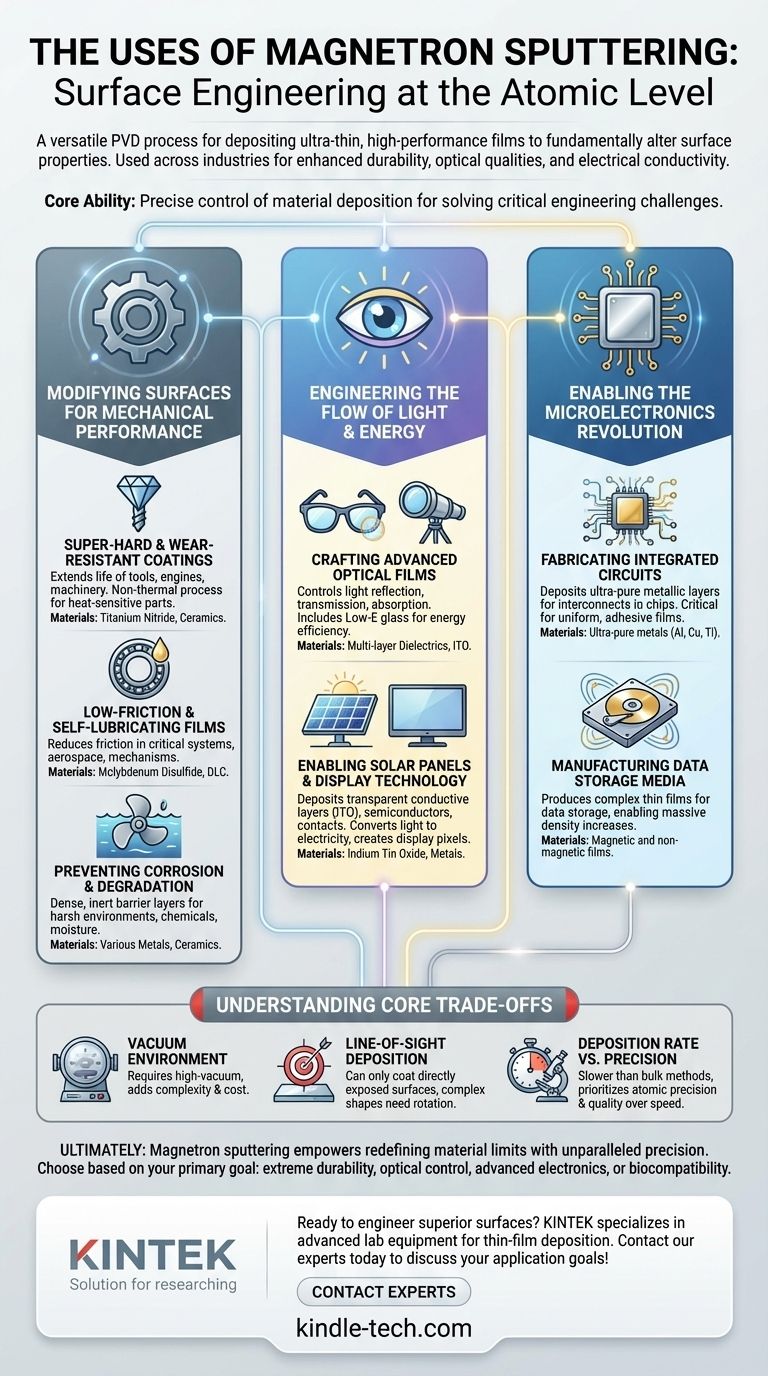

In sintesi, la deposizione sputtering a magnetron è un processo di produzione altamente versatile utilizzato per depositare film di materiale eccezionalmente sottili e ad alte prestazioni su un substrato. Questa tecnica di deposizione fisica da vapore (PVD) è una tecnologia fondamentale in settori che vanno dalla microelettronica e l'ottica all'automotive e ai dispositivi medici. Il suo uso primario è quello di alterare fondamentalmente le proprietà superficiali di un oggetto, conferendogli nuove capacità come maggiore durabilità, specifiche qualità ottiche o conducibilità elettrica.

Il vero potere della deposizione sputtering a magnetron non risiede in una singola applicazione, ma nella sua capacità fondamentale di ingegnerizzare le superfici dei materiali a livello atomico. Controllando con precisione la deposizione di film sottili, possiamo risolvere sfide ingegneristiche critiche in un vasto spettro di industrie.

Modifica delle superfici per prestazioni meccaniche

La deposizione sputtering a magnetron è il metodo preferito per creare superfici in grado di sopportare stress fisici estremi. Ciò si ottiene depositando film più duri, più lisci o più resilienti rispetto al materiale sottostante.

Creazione di rivestimenti super-duri e resistenti all'usura

Per utensili e componenti che subiscono attrito e usura intensi, i rivestimenti sputtered forniscono uno strato cruciale di difesa. Questi film, spesso realizzati con materiali ceramici come il nitruro di titanio, prolungano drasticamente la vita di utensili da taglio, componenti di motori e macchinari industriali.

Questo è un processo non termico, il che significa che può rivestire parti sensibili al calore senza alterarne la struttura fondamentale o la tempra.

Progettazione di film a basso attrito e autolubrificanti

In applicazioni in cui la riduzione dell'attrito è critica, lo sputtering può applicare lubrificanti solidi come il disolfuro di molibdeno o il carbonio simile al diamante (DLC). Questi film sono essenziali per cuscinetti ad alte prestazioni, meccanismi aerospaziali e altri sistemi in cui i lubrificanti liquidi tradizionali fallirebbero.

Prevenzione della corrosione e del degrado

Lo sputtering viene utilizzato anche per depositare strati barriera densi e inerti che proteggono un substrato dal suo ambiente. Questi rivestimenti resistenti alla corrosione sono vitali per i componenti esposti a sostanze chimiche aggressive, umidità o sale, dalle pale delle turbine a gas nei motori a reazione agli infissi in ambienti marini.

Ingegnerizzazione del flusso di luce ed energia

Molte tecnologie moderne dipendono dalla capacità di controllare con precisione come la luce e altre forme di energia interagiscono con una superficie. Lo sputtering fornisce la precisione a livello atomico necessaria per costruire queste complesse strutture ottiche ed elettriche.

Creazione di film ottici avanzati

Dal rivestimento antiriflesso sui tuoi occhiali allo specchio di un telescopio spaziale, i film sputtered sono essenziali. Depositando più strati ultrasottili di materiali con diversi indici di rifrazione, gli ingegneri possono creare rivestimenti che riflettono, trasmettono o assorbono selettivamente specifiche lunghezze d'onda della luce.

Un esempio prominente è il vetro a bassa emissività (Low-E) utilizzato nell'architettura moderna, che ha un rivestimento sputtered che riflette il calore infrarosso consentendo alla luce visibile di passare, migliorando drasticamente l'efficienza energetica.

Abilitazione dei pannelli solari e della tecnologia di visualizzazione

La funzionalità delle celle solari e dei display a schermo piatto si basa su film sottili sputtered. Lo sputtering viene utilizzato per depositare gli strati conduttivi trasparenti (come l'ossido di indio-stagno, o ITO), i materiali semiconduttori e i contatti metallici necessari per convertire la luce in elettricità o per creare i pixel in uno schermo LCD o OLED.

Abilitazione della rivoluzione della microelettronica

L'incredibile densità e le prestazioni dell'elettronica moderna non sarebbero possibili senza la deposizione sputtering a magnetron. Il processo è fondamentale per la fabbricazione di circuiti integrati e dispositivi di archiviazione dati.

Fabbricazione di circuiti integrati

Nella produzione di semiconduttori, lo sputtering viene utilizzato per depositare gli strati metallici ultrapuri che formano il "cablaggio" microscopico che collega i miliardi di transistor su un singolo chip. La sua capacità di creare film uniformi e altamente adesivi è fondamentale per l'affidabilità e le prestazioni del dispositivo.

Produzione di supporti di archiviazione dati

La deposizione sputtering a magnetron è stata una tecnologia precoce ed essenziale per la produzione di dischi rigidi per computer. Il processo viene utilizzato per depositare il complesso stack di film sottili magnetici e non magnetici che memorizzano i dati, consentendo gli enormi aumenti della densità di archiviazione che vediamo oggi.

Comprendere i compromessi fondamentali

Sebbene incredibilmente potente, la deposizione sputtering a magnetron non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarla in modo efficace.

Requisito di un ambiente sotto vuoto

Lo sputtering deve essere eseguito all'interno di una camera ad alto vuoto per impedire che gli atomi depositati reagiscano con l'aria. Ciò rende l'attrezzatura più complessa e costosa rispetto ai processi atmosferici come la verniciatura o la galvanoplastica.

Deposizione "a vista"

Nella sua forma base, lo sputtering è una tecnica "a vista", il che significa che può rivestire solo le superfici direttamente esposte al bersaglio di sputtering. Il rivestimento uniforme di forme complesse e tridimensionali richiede sofisticati sistemi di rotazione delle parti, il che aumenta la complessità del processo.

Velocità di deposizione vs. precisione

Sebbene più veloce di alcuni altri metodi PVD, lo sputtering può essere un processo relativamente lento rispetto alle tecniche di rivestimento in massa. Il compromesso è tra velocità e controllo; lo sputtering privilegia la precisione a livello atomico e la qualità del film rispetto alla rapida accumulazione di materiale.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la deposizione sputtering a magnetron dipende interamente dal problema che devi risolvere.

- Se il tuo obiettivo principale è la durabilità estrema: Lo sputtering è una scelta leader per la creazione di rivestimenti duri, resistenti all'usura e a basso attrito su componenti critici.

- Se il tuo obiettivo principale è il controllo ottico: È lo standard industriale per rivestimenti di alta precisione su lenti, finestre e filtri.

- Se il tuo obiettivo principale è l'elettronica avanzata: Lo sputtering è un processo indispensabile e non negoziabile per la fabbricazione di semiconduttori moderni e supporti di archiviazione dati.

- Se il tuo obiettivo principale è la biocompatibilità o l'estetica: La tecnologia eccelle nell'applicazione di rivestimenti inerti su impianti medicali e nella creazione di finiture durevoli e decorative per beni di consumo.

In definitiva, la deposizione sputtering a magnetron consente a ingegneri e scienziati di ridefinire i limiti dei materiali controllando le loro superfici con una precisione senza pari.

Tabella riassuntiva:

| Area di applicazione | Usi chiave | Materiali comuni |

|---|---|---|

| Prestazioni meccaniche | Rivestimenti resistenti all'usura, film a basso attrito, barriere anticorrosione | Nitruro di titanio, DLC, Disolfuro di molibdeno |

| Ottica ed Energia | Rivestimenti antiriflesso, vetro Low-E, celle solari, display | Ossido di indio-stagno (ITO), dielettrici multistrato |

| Microelettronica | Interconnessioni semiconduttori, supporti di archiviazione dati | Metalli ultrapuri (Al, Cu, Ti) |

| Medica e Decorativa | Impianti biocompatibili, finiture estetiche durevoli | Oro, Titanio, Ceramiche |

Pronto a ingegnerizzare superfici superiori con la deposizione sputtering a magnetron? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la deposizione di film sottili, servendo laboratori di R&S e di produzione in tutti i settori. Che tu stia sviluppando componenti resistenti all'usura, rivestimenti ottici o elettronica di prossima generazione, le nostre soluzioni offrono la precisione e l'affidabilità di cui hai bisogno. Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi specifici obiettivi applicativi!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura