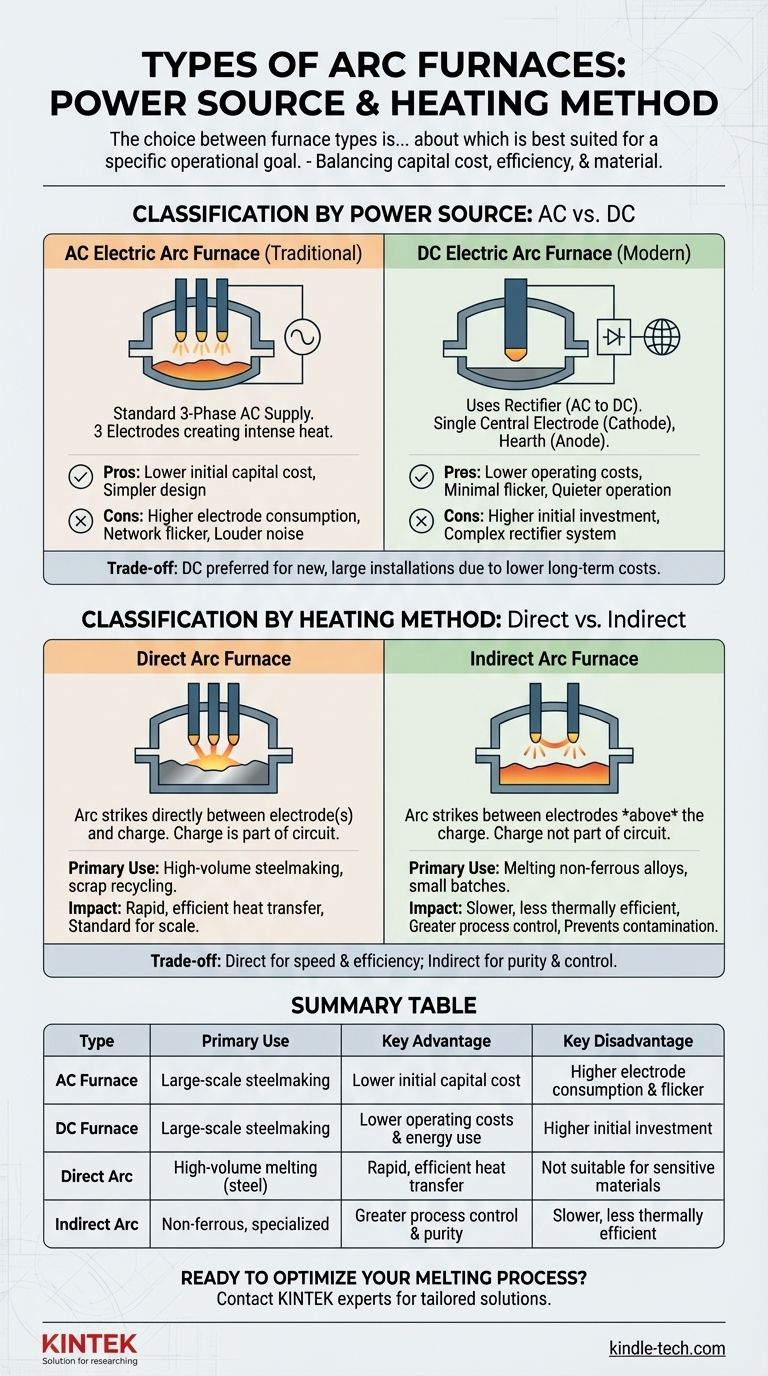

Nella sua essenza, un forno elettrico ad arco (EAF) può essere classificato lungo due assi principali: il tipo di corrente elettrica che utilizza e il metodo con cui trasferisce calore al materiale. I tipi più comuni sono i forni a corrente alternata (AC) e a corrente continua (DC), che utilizzano principalmente un metodo di riscaldamento ad arco diretto. Un metodo ad arco indiretto, meno comune, è utilizzato per applicazioni più specializzate.

La scelta tra i tipi di forno non riguarda quale sia universalmente "migliore", ma quale sia più adatto a un obiettivo operativo specifico. La decisione bilancia il costo iniziale di capitale rispetto all'efficienza operativa a lungo termine, al consumo energetico e al materiale lavorato.

Classificazione in base alla fonte di alimentazione: AC vs. DC

La distinzione più fondamentale nei forni ad arco moderni è il sistema di alimentazione elettrica che impiegano. Questa scelta ha effetti significativi a valle su costi, efficienza e impatto ambientale.

Il Forno Elettrico ad Arco a Corrente Alternata (EAF)

Il progetto tradizionale e storicamente più comune è il forno AC. Funziona utilizzando un'alimentazione standard trifase a corrente alternata.

Tre elettrodi di grafite separati vengono abbassati nel forno, uno per ogni fase dell'alimentazione elettrica. Il potente arco si forma tra le punte di questi elettrodi e la carica metallica (rottami metallici) sottostante, creando un calore intenso.

Il Forno Elettrico ad Arco a Corrente Continua (EAF)

Il forno DC è un'evoluzione più moderna della tecnologia. Utilizza un raddrizzatore per convertire la potenza AC dalla rete in potenza DC.

Questo progetto utilizza tipicamente un singolo elettrodo di grafite grande al centro del forno come catodo. Una connessione elettrica nel fondo della vasca del forno funge da anodo e l'arco si forma tra l'elettrodo centrale e la carica.

Classificazione in base al metodo di riscaldamento: Diretto vs. Indiretto

La seconda classificazione descrive come l'energia dell'arco viene fisicamente erogata alla carica. Questa distinzione definisce l'applicazione principale del forno.

Il Forno ad Arco Diretto

In un forno ad arco diretto, l'arco viene acceso direttamente tra l'elettrodo/i e la carica metallica. Il materiale stesso diventa parte del circuito elettrico.

Questo contatto diretto fornisce un trasferimento di calore estremamente rapido ed efficiente, rendendolo il metodo standard per la produzione di acciaio ad alto volume e il riciclo di rottami. Sia i forni AC che DC utilizzati per la produzione di acciaio sono quasi esclusivamente progetti ad arco diretto.

Il Forno ad Arco Indiretto

In un forno ad arco indiretto, l'arco viene acceso tra due elettrodi posizionati sopra la carica. La carica non fa parte del circuito elettrico.

Il calore viene trasferito al materiale principalmente tramite irraggiamento dall'arco e dal rivestimento refrattario del forno. Questo metodo è più lento e meno efficiente dal punto di vista termico, ma offre un maggiore controllo e impedisce alla carica di essere contaminata dall'arco. Viene utilizzato per fondere leghe non ferrose e in applicazioni più piccole, su scala di laboratorio.

Comprendere i compromessi

Ogni progetto presenta una serie unica di vantaggi e svantaggi operativi. L'industria si è orientata verso la tecnologia DC per le nuove installazioni su larga scala grazie ai suoi costi operativi inferiori.

Forno AC: Pro e Contro

Il vantaggio principale di un forno AC è il suo costo iniziale di capitale inferiore e un design più semplice, poiché non richiede un costoso sistema di raddrizzatori.

Tuttavia, il suo funzionamento comporta un maggiore consumo di elettrodi, un sfarfallio della rete elettrica più dirompente e livelli di rumore significativamente più elevati rispetto a un forno DC.

Forno DC: Pro e Contro

I principali vantaggi di un forno DC sono le sue efficienze operative. Vanta un minore consumo di elettrodi ed energia, crea uno sfarfallio minimo della rete e funziona in modo molto più silenzioso.

Lo svantaggio principale è l'investimento iniziale più elevato richiesto per il raddrizzatore ad alta potenza e un sistema generale più complesso.

Impatto del riscaldamento diretto vs. indiretto

La scelta qui è dettata quasi interamente dall'applicazione. Il riscaldamento diretto è insuperabile in velocità ed efficienza energetica per la fusione dell'acciaio su scala. Il riscaldamento indiretto viene scelto quando la purezza del processo è fondamentale e il contatto diretto con il potente arco sarebbe dannoso per la chimica del prodotto finale.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia del forno ad arco è una decisione strategica che dovrebbe allinearsi direttamente con le tue priorità di produzione e il modello finanziario.

- Se la tua priorità principale è la produzione di acciaio su larga scala con la massima efficienza: Un moderno forno ad arco diretto DC è la scelta superiore grazie ai suoi costi operativi inferiori a lungo termine e al ridotto impatto sulla rete elettrica.

- Se la tua priorità principale è ridurre al minimo l'investimento iniziale di capitale per la produzione di acciaio: Un forno ad arco diretto AC tradizionale rimane un'opzione praticabile e collaudata, anche se è necessario tenere conto del maggiore consumo di elettrodi ed energia.

- Se la tua priorità principale è la fusione di metalli non ferrosi o piccoli lotti specializzati: Un forno ad arco indiretto fornisce il controllo di processo e la purezza necessari, proteggendo il materiale dal contatto diretto con l'arco.

In definitiva, la comprensione di queste classificazioni fondamentali ti consente di selezionare la tecnologia che meglio serve i tuoi obiettivi operativi e finanziari specifici.

Tabella riassuntiva:

| Tipo | Uso principale | Vantaggio chiave | Svantaggio chiave |

|---|---|---|---|

| Forno AC | Produzione di acciaio su larga scala | Costo iniziale di capitale inferiore | Maggiore consumo di elettrodi e sfarfallio della rete |

| Forno DC | Produzione di acciaio su larga scala | Costi operativi ed energetici inferiori | Investimento iniziale più elevato |

| Arco Diretto | Fusione ad alto volume (acciaio, rottami) | Trasferimento di calore rapido ed efficiente | Non adatto a materiali sensibili |

| Arco Indiretto | Metalli non ferrosi, lotti specializzati | Maggiore controllo di processo e purezza | Più lento, meno efficiente dal punto di vista termico |

Pronto a ottimizzare il tuo processo di fusione? La tecnologia giusta del forno ad arco è fondamentale per raggiungere i tuoi obiettivi di produzione in termini di efficienza, costi e qualità del materiale. Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue esigenze di laboratorio specifiche. I nostri esperti possono aiutarti a selezionare il forno perfetto per la tua applicazione, che si tratti di produzione di acciaio su larga scala o di fusione di metalli specializzati. Contattaci oggi per discutere le tue esigenze e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come viene utilizzato un forno di sinterizzazione ad alto vuoto o a atmosfera per la stabilità termica dell'acciaio inossidabile nanocristallino?

- Quali sono i diversi metodi di fusione? Una guida alla scelta del forno industriale giusto

- Qual è il processo VAR per il titanio? Ottenere una purezza senza pari per applicazioni critiche

- La pirolisi può essere eseguita in un forno? Sì, con il giusto design del reattore senza ossigeno.

- Quale funzione critica svolge un forno sottovuoto nella post-elaborazione degli elettrodi? Garantire stabilità e prevenire l'ossidazione

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Perché un forno sotto vuoto o un forno a atmosfera con azoto è essenziale per la pirolisi dei CFRP? Preservare l'integrità delle fibre

- Quali sono i vantaggi della carburazione sottovuoto? Ottieni una tempra superficiale superiore per componenti critici