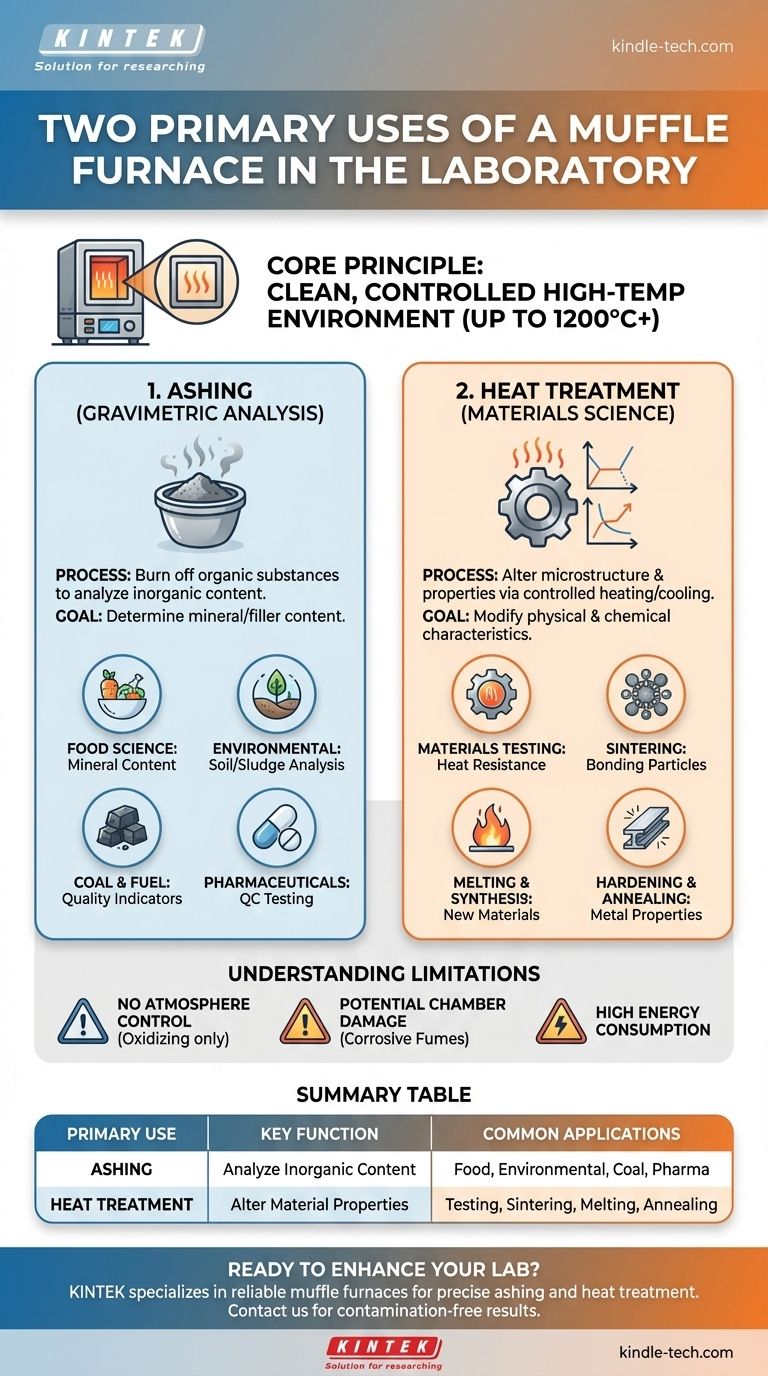

In sostanza, un forno a muffola viene utilizzato per due funzioni primarie in un ambiente di laboratorio: la determinazione del contenuto inorganico e non volatile di un campione attraverso un processo chiamato calcinazione, e il trattamento termico dei materiali per studiarne o modificarne le proprietà fisiche e chimiche a temperature estremamente elevate. Questi processi sono fondamentali per il controllo qualità, la scienza dei materiali e la chimica analitica.

Il valore unico di un forno a muffola deriva dalla sua capacità di riscaldare i campioni in un ambiente controllato e ad alta temperatura, completamente isolato dagli elementi riscaldanti. Ciò previene la contaminazione, garantendo l'integrità del risultato analitico o del trattamento del materiale.

Cosa fa fondamentalmente un forno a muffola

Il principio della "muffola"

Il nome di un forno a muffola deriva dalla sua caratteristica di design principale: una camera interna isolata, o "muffola", che contiene il campione.

Questa camera separa il materiale da riscaldare dagli elementi riscaldanti effettivi e da eventuali sottoprodotti della combustione. Questo design assicura che il campione venga riscaldato in modo pulito e uniforme, principalmente attraverso il calore radiante e per convezione.

Ambiente controllato ad alta temperatura

I moderni forni a muffola offrono un controllo preciso della temperatura, spesso fino a 1200°C (2200°F) o superiore.

Consentono cicli di riscaldamento programmati, permettendo agli utenti di controllare la velocità di aumento della temperatura (rampa), il tempo di mantenimento della temperatura (sosta) e la velocità di raffreddamento. Questo controllo è fondamentale per esperimenti ripetibili e protocolli di test standardizzati.

Le applicazioni principali in dettaglio

Sebbene esistano molti usi specifici, quasi tutti rientrano in una delle due categorie principali: decomposizione analitica o modifica dei materiali.

Applicazione 1: Calcinazione e analisi gravimetrica

La calcinazione è il processo che utilizza il calore elevato per bruciare tutte le sostanze organiche in un campione, lasciando solo il materiale inorganico e non combustibile (cenere).

Questa è una forma di analisi gravimetrica, in cui la massa della cenere rimanente viene misurata per determinare il contenuto minerale o di riempitivo del campione originale. Questo è essenziale in molti campi.

- Scienza alimentare: Per determinare il contenuto minerale totale di un prodotto alimentare.

- Analisi ambientale: Per trattare campioni come fanghi di acque reflue o suolo per isolare i contaminanti inorganici.

- Analisi del carbone e del combustibile: Per misurare umidità, ceneri e materia volatile, che sono indicatori chiave della qualità del combustibile.

- Farmaceutici: Per test di controllo qualità di materie prime e farmaci finiti.

Applicazione 2: Trattamento termico e scienza dei materiali

Il secondo uso principale è la modifica della microstruttura e delle proprietà di un materiale attraverso un riscaldamento e raffreddamento attentamente controllati.

Questa applicazione riguarda meno ciò che viene rimosso e più come il materiale stesso cambia.

- Test dei materiali: Gli ingegneri utilizzano forni a muffola per testare la resistenza al calore e l'integrità strutturale di materiali come il calcestruzzo o le leghe metalliche.

- Sinterizzazione: Nella ceramica e nella metallurgia delle polveri, le particelle fini vengono riscaldate al di sotto del loro punto di fusione fino a quando non si legano insieme, formando un oggetto solido e coeso.

- Fusione e sintesi: Utilizzato su piccola scala per fondere il vetro, creare leghe metalliche o sintetizzare nuovi materiali cristallini che si formano solo ad alte temperature.

- Indurimento e ricottura: Per modificare la durezza, la duttilità e la resistenza dei metalli per la ricerca o la creazione di componenti.

Comprendere i compromessi e le limitazioni

Sebbene incredibilmente utili, i forni a muffola non sono una soluzione universale per tutte le esigenze di alta temperatura. Comprendere le loro limitazioni è fondamentale per un uso corretto.

Mancanza di controllo dell'atmosfera

Un forno a muffola standard opera in un'atmosfera di aria ambiente (ossidante). Non può essere utilizzato per processi che richiedono un'atmosfera inerte (es. argon) o reattiva (es. idrogeno). Per tali applicazioni, è necessario un forno a tubo specializzato.

Potenziale danno alla camera

Sebbene la muffola protegga il campione dalla contaminazione, non protegge il forno dal campione. Il riscaldamento di materiali altamente corrosivi o volatili può rilasciare fumi che attaccano e degradano l'isolamento interno e le termocoppie del forno nel tempo.

Consumo energetico

Raggiungere e mantenere temperature superiori a 1000°C richiede una quantità significativa di energia elettrica. Questo li rende una delle apparecchiature più energivore in un tipico laboratorio.

Fare la scelta giusta per il tuo obiettivo

Il caso d'uso specifico determina quali caratteristiche del forno sono più importanti.

- Se il tuo obiettivo principale è l'analisi quantitativa (calcinazione): Dai priorità a un forno con eccezionale uniformità e precisione della temperatura per garantire che tutta la materia organica venga bruciata in modo coerente.

- Se il tuo obiettivo principale è la scienza dei materiali (trattamento termico): Cerca funzionalità di programmazione avanzate che ti consentano di controllare con precisione le velocità di rampa e i tempi di sosta.

- Se il tuo obiettivo principale è la preparazione per l'analisi elementare: Assicurati che i materiali della camera del forno non rilascino contaminanti nel campione ad alte temperature.

In definitiva, il forno a muffola è uno strumento indispensabile per qualsiasi processo di laboratorio che richieda un riscaldamento ad alta temperatura pulito, controllato e preciso.

Tabella riassuntiva:

| Uso principale | Funzione chiave | Applicazioni comuni |

|---|---|---|

| Calcinazione | Bruciare la materia organica per analizzare il contenuto inorganico | Scienza alimentare, analisi ambientale, test del carbone, prodotti farmaceutici |

| Trattamento termico | Alterare le proprietà del materiale attraverso un riscaldamento controllato | Test dei materiali, sinterizzazione, fusione, ricottura, indurimento |

Pronto a migliorare le capacità ad alta temperatura del tuo laboratorio?

KINTEK è specializzata nella fornitura di forni a muffola affidabili e attrezzature da laboratorio su misura per le tue esigenze specifiche. Che tu richieda una calcinazione precisa per la chimica analitica o un trattamento termico controllato per la scienza dei materiali, le nostre soluzioni garantiscono risultati accurati e privi di contaminazione.

Contattaci oggi per discutere come la nostra esperienza può supportare gli obiettivi del tuo laboratorio e far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la costruzione e il funzionamento di un forno a muffola? Una guida al riscaldamento preciso e privo di contaminanti

- Cos'è il ciclo di burnout in una fornace? Ferma subito questo distruttivo schema di surriscaldamento

- Qual è la differenza tra crogiolo e forno? Comprendere la sorgente di calore rispetto al recipiente di contenimento

- Cos'è la perdita di fusione? La Guida Definitiva per Ridurre la Perdita di Metallo nella Lavorazione ad Alta Temperatura

- Come si chiama un forno da laboratorio? Una guida ai forni a muffola e a tubo