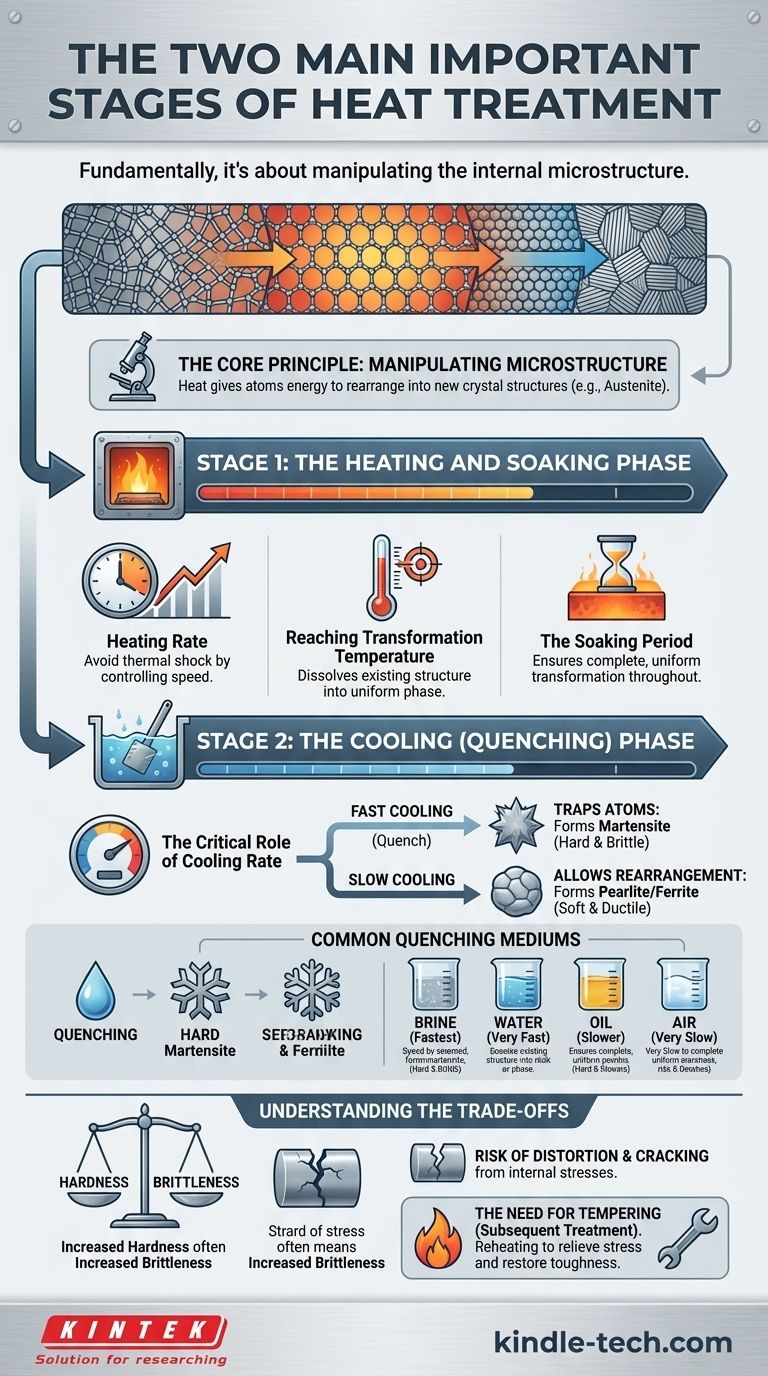

Fondamentalmente, il trattamento termico dei metalli è un processo in due parti che coinvolge una fase di riscaldamento e permanenza, seguita da una fase di raffreddamento controllato. Lo scopo non è semplicemente riscaldare e raffreddare il materiale, ma utilizzare la temperatura e il tempo per modificarne deliberatamente la struttura cristallina interna, alterando così le sue proprietà fisiche come durezza, resistenza e duttilità.

Le due fasi più critiche non sono solo azioni ma fasi controllate: la Fase di Riscaldamento e Permanenza, in cui la struttura atomica del materiale viene preparata per il cambiamento, e la Fase di Raffreddamento, che blocca la nuova microstruttura desiderata e le sue proprietà corrispondenti.

Il Principio Fondamentale: Manipolare la Microstruttura

Per comprendere il trattamento termico, devi pensare al metallo non come a un blocco solido e statico, ma come a un reticolo rigido di atomi. Il calore fornisce a questi atomi l'energia per muoversi e riorganizzarsi in diverse strutture cristalline.

Cos'è la Microstruttura?

Microstruttura si riferisce alla disposizione specifica di questi cristalli, o "grani", all'interno del metallo. Diverse disposizioni comportano proprietà del materiale notevolmente diverse.

Per l'acciaio, un esempio comune, riscaldarlo al di sopra di una temperatura critica trasforma la sua struttura in una fase chiamata austenite. Le proprietà finali dell'acciaio sono determinate da ciò in cui si trasforma questa austenite durante il raffreddamento.

Fase 1: La Fase di Riscaldamento e Permanenza

La prima fase pone le basi per l'intero processo. Il suo obiettivo è trasformare il materiale in una fase uniforme ad alta temperatura (come l'austenite) da cui può essere formata la struttura finale.

Il Tasso di Riscaldamento

La velocità con cui un pezzo viene riscaldato è fondamentale. Un riscaldamento troppo rapido può causare shock termico, creando tensioni interne che portano a distorsioni o cricche, specialmente in forme complesse o sezioni spesse.

Raggiungere la Temperatura di Trasformazione

Ogni processo di trattamento termico ha una temperatura target. Per l'indurimento dell'acciaio, questa è la temperatura di austenitizzazione. A questo punto, la microstruttura esistente si dissolve e ricristallizza nella fase austenitica uniforme, creando una "tabula rasa".

Il Periodo di Permanenza

Una volta raggiunta la temperatura target, il materiale viene mantenuto, o "mantenuto in permanenza" (soaked), per una durata specifica. Ciò assicura che la trasformazione sia completa e uniforme attraverso l'intera sezione trasversale del pezzo, dalla superficie al nucleo.

Fase 2: La Fase di Raffreddamento (Tempra)

Questa è forse la fase più decisiva, poiché la velocità di raffreddamento determina la microstruttura finale e, di conseguenza, le proprietà del materiale.

Il Ruolo Critico della Velocità di Raffreddamento

La velocità con cui il materiale viene raffreddato dalla sua temperatura di trasformazione determina quali nuove strutture cristalline possono formarsi.

Una velocità di raffreddamento rapida, o tempra, intrappola gli atomi in una struttura molto tesa e dura chiamata martensite. Una velocità di raffreddamento lenta, al contrario, consente agli atomi di riorganizzarsi in strutture più morbide e duttili come perlite o ferrite.

Mezzi di Tempra Comuni

La velocità di raffreddamento è controllata dal mezzo di tempra. La scelta del mezzo dipende dal materiale e dalla durezza desiderata.

- Salamoia (acqua salata): Fornisce la tempra più veloce, ma con un alto rischio di distorsione.

- Acqua: Una tempra molto rapida, efficace ma può anche causare cricche.

- Olio: Una tempra più lenta dell'acqua, che riduce il rischio di cricche pur ottenendo una buona durezza.

- Aria: Una "tempra" molto lenta, utilizzata in processi come la normalizzazione o per specifici acciai che "induriscono all'aria".

Comprendere i Compromessi

Il trattamento termico non è una panacea; è un processo di compromessi ingegnerizzati. Comprendere questi compromessi è essenziale per un'applicazione di successo.

Durezza vs. Fragilità

Il compromesso più fondamentale è tra durezza e tenacità. Creare una struttura molto dura come la martensite attraverso una tempra rapida rende anche il materiale estremamente fragile e suscettibile alla frattura.

Il Rischio di Distorsione e Cricche

Il raffreddamento rapido è intrinsecamente un processo violento. La differenza di temperatura tra la superficie e il nucleo di un pezzo induce enormi tensioni interne. Queste tensioni possono far sì che il pezzo si deformi, si distorca o addirittura si crepi durante o dopo la tempra.

La Necessità di Trattamenti Successivi (Rinvenimento)

Poiché un pezzo completamente temprato, così come estratto dalla tempra, è spesso troppo fragile per un uso pratico, è quasi sempre richiesto un trattamento termico secondario. Questo processo, chiamato rinvenimento (tempering), prevede il riscaldamento del pezzo a una temperatura molto più bassa per alleviare lo stress e ripristinare un certo grado di tenacità, sebbene a scapito di una certa durezza.

Abbinare il Processo all'Obiettivo

La strategia di trattamento termico corretta dipende interamente dalla funzione prevista del componente.

- Se la tua attenzione principale è la massima durezza (ad esempio, per un utensile da taglio o un cuscinetto): Utilizzerai un processo che termina con una tempra molto rapida per formare una struttura martensitica.

- Se la tua attenzione principale è la morbidezza e la duttilità (ad esempio, per preparare un pezzo per lavorazioni o formatura estese): Utilizzerai un processo di ricottura, che prevede un raffreddamento molto lento all'interno di un forno.

- Se la tua attenzione principale è bilanciare resistenza e tenacità (ad esempio, per un albero strutturale o un bullone): Utilizzerai un processo di tempra per indurire il pezzo, seguito immediatamente dal rinvenimento per ridurne la fragilità.

Controllando queste fasi fondamentali di riscaldamento e raffreddamento, è possibile ingegnerizzare un singolo pezzo di metallo per servire scopi molto diversi.

Tabella Riassuntiva:

| Fase | Azione Chiave | Obiettivo Principale |

|---|---|---|

| 1. Riscaldamento e Permanenza | Riscaldare alla temperatura target e mantenere (permanenza) | Ottenere una microstruttura uniforme ad alta temperatura (es. austenite) |

| 2. Raffreddamento (Tempra) | Controllare la velocità di raffreddamento (tempra) | Bloccare la microstruttura finale e le proprietà desiderate del materiale |

Pronto a ottenere proprietà dei materiali precise nel tuo laboratorio?

Le due fasi del trattamento termico sono fondamentali, ma il successo dipende da un controllo preciso. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo di cui hai bisogno per processi di trattamento termico affidabili, dai forni ad alta temperatura per un riscaldamento e una permanenza uniformi ai mezzi di tempra giusti per un raffreddamento controllato.

Lascia che ti aiutiamo a ottimizzare durezza, resistenza e duttilità per le tue applicazioni specifiche. Contatta oggi i nostri esperti per discutere le esigenze di trattamento termico del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- Come si confrontano il raffreddamento ad argon e azoto nei forni a vuoto? Una guida alla tempra più veloce ed economica