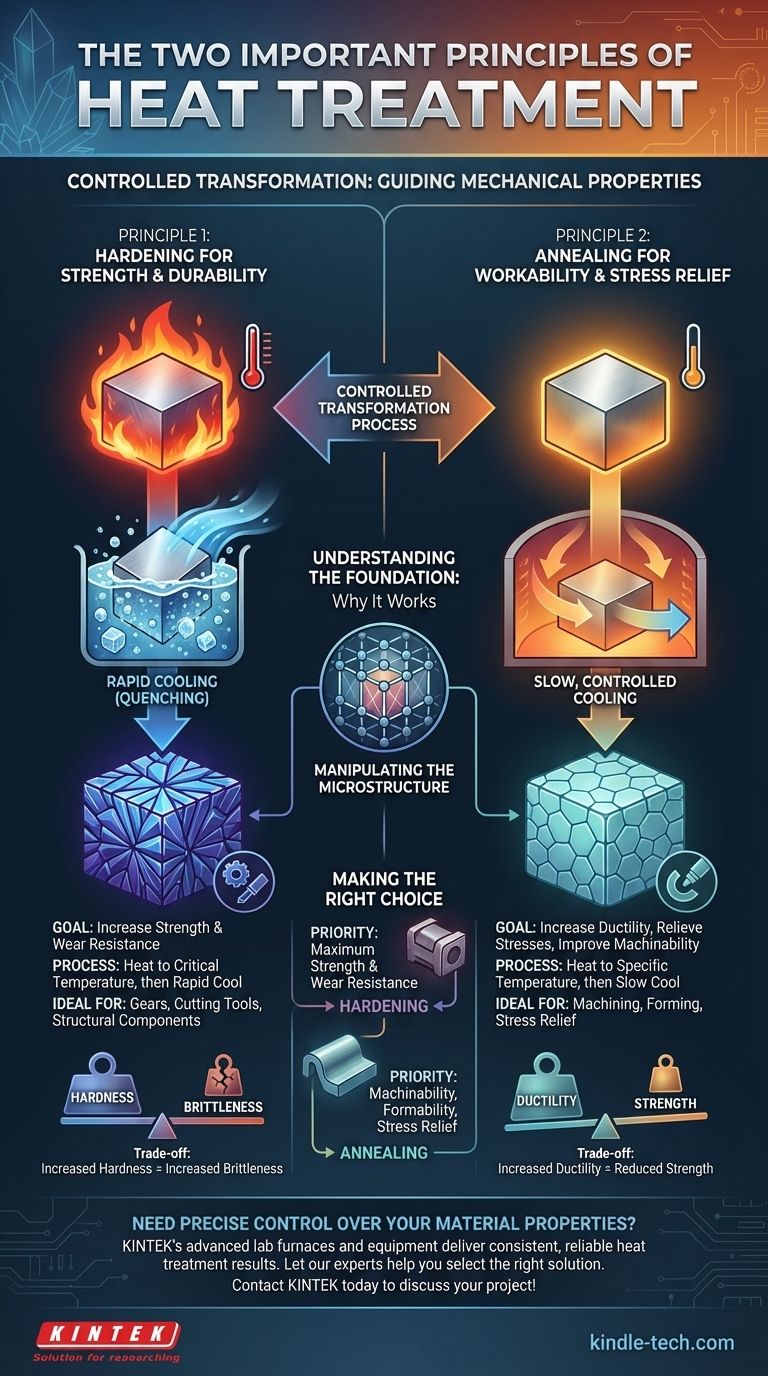

Alla sua base, il trattamento termico è un processo di trasformazione controllata. I due principi fondamentali e opposti che guidano questo processo sono la tempra e la ricottura. La tempra viene utilizzata per aumentare la resistenza e la resistenza all'usura di un metallo, mentre la ricottura viene utilizzata per renderlo più morbido, più duttile e più facile da modellare o lavorare. Questi principi rappresentano le due direzioni principali in cui le proprietà meccaniche di un materiale possono essere alterate deliberatamente.

Lo scopo del trattamento termico è quello di modificare intenzionalmente la microstruttura interna di un metallo. I principi di tempra e ricottura sono semplicemente i due obiettivi primari di questa manipolazione: aumentare la resistenza e la durabilità o migliorare la morbidezza e la lavorabilità.

Le Basi: Perché il Trattamento Termico Funziona

Il trattamento termico è una scienza metallurgica precisa. La sua efficacia dipende dalla comprensione di come la temperatura e il tempo possano cambiare fondamentalmente un materiale a livello microscopico.

Manipolazione della Microstruttura

Le proprietà di un metallo — la sua durezza, tenacità e duttilità — sono determinate dalla sua struttura cristallina interna, nota come microstruttura. Applicando calore, possiamo dissolvere e riformare questi cristalli in nuove disposizioni.

Il Ruolo del Riscaldamento e Raffreddamento Controllati

L'esito specifico del trattamento è dettato dalle temperature precise utilizzate e, soprattutto, dalla velocità di raffreddamento. Un raffreddamento rapido (tempra) e un raffreddamento lento produrranno microstrutture molto diverse e, quindi, proprietà dei materiali molto diverse, anche nello stesso pezzo di metallo.

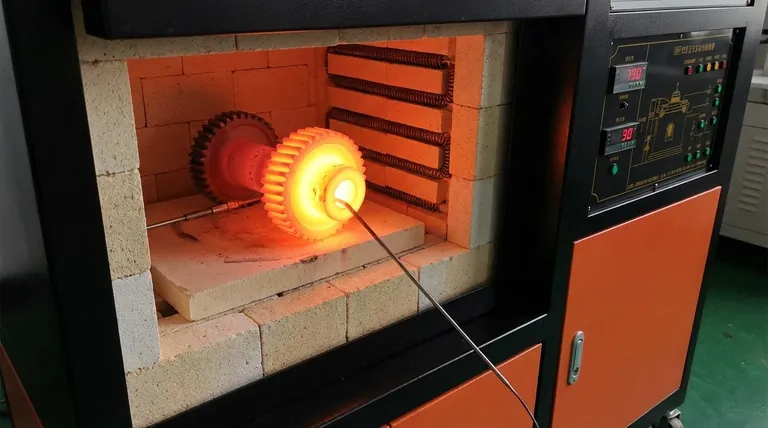

Principio 1: Tempra per Resistenza e Durabilità

I processi di tempra sono progettati per massimizzare la resistenza di un materiale alla deformazione, all'indentazione e all'abrasione. Questo è un passo critico per le parti che saranno sottoposte a sollecitazioni significative o soggette a usura.

L'Obiettivo della Tempra

L'obiettivo primario è rendere il metallo più resistente e più resistente all'usura. Questo è essenziale per componenti come ingranaggi, utensili da taglio e acciaio strutturale, dove il fallimento non è un'opzione.

Come si Ottiene

Generalmente, la tempra comporta il riscaldamento del metallo a una temperatura critica in cui la sua struttura cristallina cambia. Viene quindi raffreddato molto rapidamente, spesso temprandolo in acqua, olio o aria. Questo raffreddamento rapido "intrappola" la microstruttura in uno stato molto duro ma fragile.

Principio 2: Ricottura per Lavorabilità e Scarico delle Tensioni

La ricottura rappresenta l'obiettivo opposto. Il suo scopo è riportare il metallo al suo stato più morbido e meno stressato, rendendolo più prevedibile e cooperativo per le successive fasi di produzione.

L'Obiettivo della Ricottura

Gli obiettivi chiave sono aumentare la duttilità (la capacità di essere modellato senza rompersi), alleviare le tensioni interne da processi precedenti come la saldatura e migliorare la sua lavorabilità.

Come si Ottiene

La ricottura comporta il riscaldamento del metallo a una temperatura specifica e quindi il suo raffreddamento molto lento. Questo raffreddamento lento e controllato consente alla microstruttura di riformarsi in uno stato altamente ordinato e a bassa energia, il che si traduce in un materiale più morbido e meno fragile.

Comprendere i Compromessi

Né la tempra né la ricottura sono intrinsecamente superiori; sono strumenti utilizzati per raggiungere un obiettivo ingegneristico specifico. La scelta implica sempre un compromesso tra proprietà contrastanti.

Il Compromesso Durezza vs. Fragilità

Un compromesso fondamentale in metallurgia è che, man mano che un materiale diventa più duro, diventa quasi sempre più fragile. Una parte in acciaio completamente temprata è incredibilmente resistente ma può frantumarsi come il vetro se sottoposta a un forte impatto.

L'Equilibrio Resistenza vs. Duttilità

Al contrario, rendere un materiale più duttile attraverso la ricottura riduce invariabilmente la sua resistenza e durezza complessive. Una parte ricotta è facile da formare e lavorare ma fallirebbe rapidamente in un'applicazione ad alto stress.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del principio di trattamento termico corretto dipende interamente dalla funzione prevista del componente finale.

- Se il tuo obiettivo primario è la massima resistenza e resistenza all'usura: Darai priorità ai processi di tempra, accettando il compromesso di una ridotta duttilità.

- Se il tuo obiettivo primario è la lavorabilità, la formabilità o lo scarico delle tensioni: Utilizzerai processi di ricottura per rendere il materiale più morbido e più facile da lavorare.

In definitiva, padroneggiare il trattamento termico significa capire come applicare questi due principi opposti per ottenere le precise proprietà del materiale che il tuo progetto richiede.

Tabella Riepilogativa:

| Principio | Obiettivo Primario | Processo Chiave | Ideale Per |

|---|---|---|---|

| Tempra | Aumentare la resistenza e la resistenza all'usura | Riscaldare a temperatura critica, quindi raffreddamento rapido (tempra) | Ingranaggi, utensili da taglio, componenti strutturali |

| Ricottura | Migliorare la duttilità, alleviare le tensioni e migliorare la lavorabilità | Riscaldare a temperatura specifica, quindi raffreddamento lento e controllato | Lavorazione, modellatura, scarico delle tensioni dopo la saldatura |

Hai bisogno di un controllo preciso sulle proprietà dei tuoi materiali? I forni e le attrezzature da laboratorio avanzati di KINTEK sono progettati per fornire risultati di trattamento termico coerenti e affidabili, sia che tu stia temprando per la durabilità o ricuocendo per la lavorabilità. Lascia che i nostri esperti ti aiutino a selezionare la soluzione giusta per le esigenze specifiche del tuo laboratorio. Contatta KINTEK oggi per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cosa sono le leghe per brasatura a bassa temperatura? Unire materiali sensibili al calore senza danneggiarli

- Quali sono gli svantaggi della FTIR KBr? Principali limitazioni che influiscono sulla qualità dei dati

- Cos'è la deposizione magnetronica a campo magnetico DC? Aumenta i tassi di deposizione e la qualità del film

- Quali sono le sfide della bioraffineria? Superare gli ostacoli chiave per una produzione di carburante sostenibile

- Quali sono le tecniche di sinterizzazione? Scegli il metodo giusto per il tuo materiale

- Quanto è preciso l'analizzatore XRF? Ottieni risultati di qualità da laboratorio sul campo

- Perché la grafite non fonde? Svelare i segreti della sua estrema resistenza al calore

- Perché la fusione necessita di un trattamento termico? Trasformare i pezzi fusi grezzi in componenti affidabili