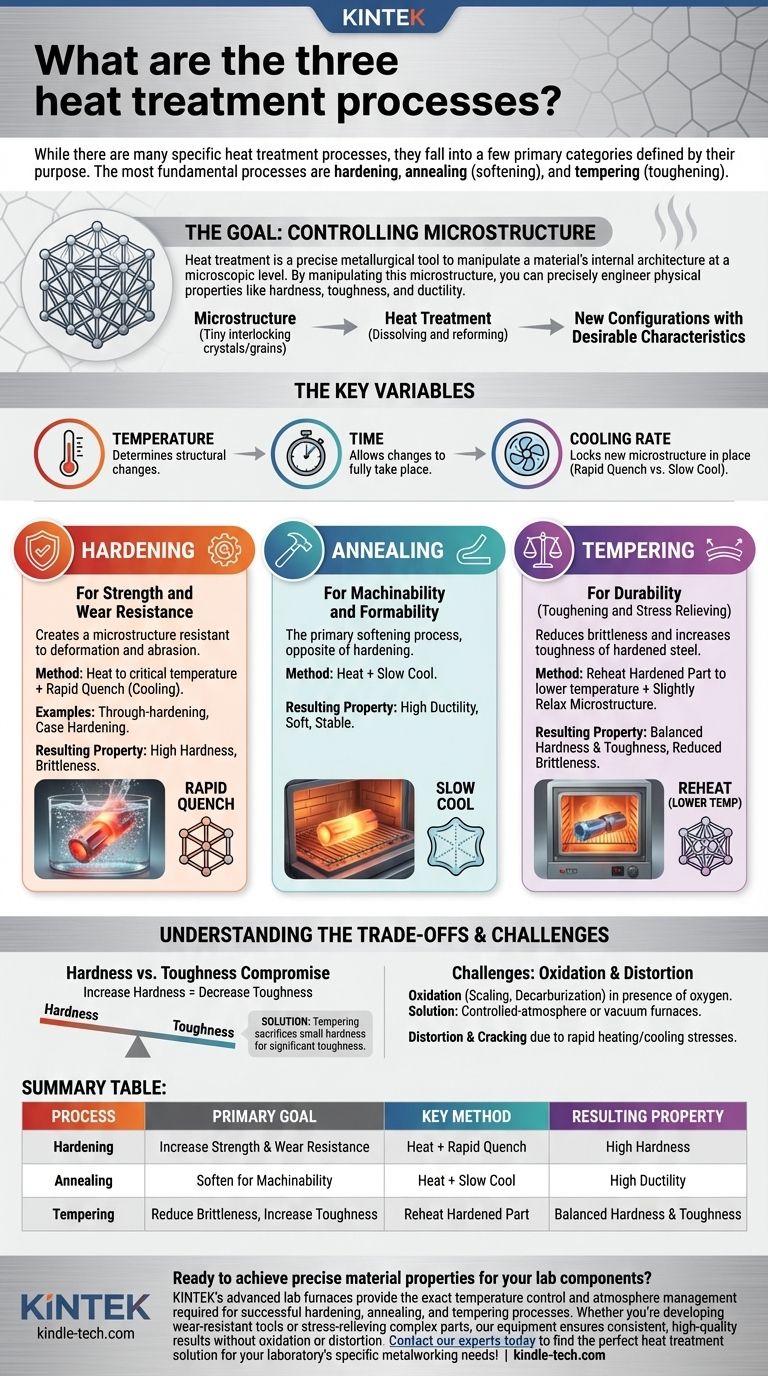

Sebbene esistano molti processi specifici di trattamento termico, essi non sono una raccolta casuale di tecniche. Al contrario, rientrano in alcune categorie primarie definite dal loro scopo: indurire il metallo, ammorbidire il metallo o modificarne le proprietà interne per tenacità e stabilità. I processi più fondamentali sono la tempra, la ricottura (ammorbidimento) e il rinvenimento (irrobustimento).

Il trattamento termico è l'applicazione controllata di calore per alterare la struttura cristallina interna di un metallo, nota come sua microstruttura. Manipolando questa struttura, è possibile progettare con precisione le sue proprietà fisiche, come durezza, tenacità e duttilità, per adattarle a un'applicazione specifica.

L'obiettivo del trattamento termico: controllare la microstruttura

Il trattamento termico non consiste semplicemente nel riscaldare il metallo. È uno strumento metallurgico preciso utilizzato per manipolare l'architettura interna di un materiale a livello microscopico.

Cos'è la microstruttura?

Immagina la struttura interna di un metallo come composta da minuscoli cristalli o grani interconnessi. La dimensione, la forma e la disposizione di questi grani – la microstruttura – determinano le proprietà complessive del metallo.

Il trattamento termico agisce dissolvendo e riformando queste strutture cristalline in nuove configurazioni che possiedono caratteristiche più desiderabili.

Le variabili chiave: temperatura, tempo e velocità di raffreddamento

Ogni processo di trattamento termico è una funzione di tre variabili:

- Temperatura: Quanto il materiale si riscalda determina quali cambiamenti strutturali sono possibili.

- Tempo: Quanto a lungo viene mantenuto a quella temperatura consente a tali cambiamenti di avvenire completamente in tutto il materiale.

- Velocità di raffreddamento: Quanto rapidamente viene raffreddato fissa la nuova microstruttura. Una tempra rapida congela una struttura dura, mentre un raffreddamento lento consente la formazione di una struttura morbida.

Le categorie primarie di trattamento termico

Invece di un elenco arbitrario di tre processi, è più accurato pensare in termini di tre obiettivi primari. Ogni obiettivo viene raggiunto attraverso una famiglia di processi correlati.

Tempra: per resistenza e resistenza all'usura

I processi di tempra creano una microstruttura altamente resistente alla deformazione e all'abrasione. Ciò si ottiene riscaldando il metallo a una temperatura critica e quindi raffreddandolo molto rapidamente (tempra).

Esempi specifici includono la tempra a cuore, che indurisce l'intera parte, e la tempra superficiale (o cementazione), che crea un guscio esterno duro e resistente all'usura lasciando un nucleo più morbido e tenace.

Ammorbidimento: per lavorabilità e formabilità

La ricottura è il processo di ammorbidimento primario. È essenzialmente l'opposto della tempra. Il metallo viene riscaldato e poi raffreddato molto lentamente.

Questo raffreddamento lento consente alla microstruttura di formarsi nel suo stato più morbido, stabile e con minori tensioni. Il metallo ricotto è più duttile, il che lo rende più facile da lavorare, piegare o stampare senza fratture.

Irrobustimento e distensione: per la durabilità

L'acciaio temprato è spesso estremamente fragile. Il rinvenimento è un processo secondario eseguito dopo la tempra per ridurre tale fragilità e aumentare la tenacità. Comporta il riscaldamento della parte temprata a una temperatura inferiore per rilassare leggermente la microstruttura.

Altri processi correlati, come la normalizzazione o la distensione, vengono utilizzati per rimuovere le tensioni interne introdotte durante la produzione (come saldatura o lavorazione meccanica), il che migliora la stabilità dimensionale e la resistenza alla fatica.

Comprendere i compromessi

La scelta di un processo di trattamento termico è sempre un esercizio di bilanciamento di proprietà contrastanti. Nessun singolo processo è perfetto per ogni situazione.

Il compromesso tra durezza e tenacità

Questo è il compromesso più fondamentale in metallurgia. Aumentando la durezza di un metallo, si diminuisce quasi sempre la sua tenacità, rendendolo più fragile e suscettibile alla rottura sotto impatto.

Il rinvenimento è la soluzione a questo problema, sacrificando intenzionalmente una piccola quantità di durezza per ottenere una quantità significativa di tenacità.

La sfida dell'ossidazione

Come notato in molte applicazioni industriali, l'esecuzione di questi processi a temperature elevate in presenza di ossigeno è problematica. L'ossigeno reagisce con la superficie metallica calda.

Ciò può causare incrostazioni indesiderate (uno strato di ossido sfaldabile) o decarburazione (la perdita di carbonio dalla superficie dell'acciaio), che ammorbidisce lo strato esterno e vanifica lo scopo della tempra. Per questo motivo, molti trattamenti termici vengono eseguiti in forni ad atmosfera controllata o forni a vuoto.

Il rischio di distorsione e fessurazione

Il riscaldamento rapido e soprattutto il raffreddamento rapido (tempra) sono eventi termicamente violenti. I cambiamenti estremi di temperatura possono causare tensioni interne che portano alla deformazione, alla distorsione o persino alla fessurazione della parte, in particolare in geometrie complesse.

Abbinare il processo al tuo obiettivo

La scelta giusta dipende interamente da ciò che il componente finale deve fare.

- Se il tuo obiettivo principale è la massima resistenza all'usura: utilizzerai un processo di tempra come la tempra a cuore o la tempra superficiale, seguito da una fase di rinvenimento per prevenire le fratture.

- Se il tuo obiettivo principale è la facile lavorabilità o formabilità: utilizzerai un processo di ricottura per portare il materiale nel suo stato più morbido possibile prima della fabbricazione.

- Se il tuo obiettivo principale è la durabilità e la sicurezza di una parte finita: utilizzerai il rinvenimento per irrobustire un componente temprato o la distensione per rimuovere le tensioni interne dalla produzione.

In definitiva, il trattamento termico trasforma un semplice metallo in un materiale ad alte prestazioni ingegnerizzato per un compito specifico.

Tabella riassuntiva:

| Processo | Obiettivo primario | Metodo chiave | Proprietà risultante |

|---|---|---|---|

| Tempra | Aumentare resistenza e resistenza all'usura | Calore + Tempra rapida | Elevata durezza |

| Ricottura | Ammorbidire per lavorabilità | Calore + Raffreddamento lento | Elevata duttilità |

| Rinvenimento | Ridurre la fragilità, aumentare la tenacità | Riscaldare la parte temprata | Durezza e tenacità equilibrate |

Pronto a ottenere proprietà dei materiali precise per i tuoi componenti da laboratorio? I forni da laboratorio avanzati di KINTEK forniscono il controllo preciso della temperatura e la gestione dell'atmosfera necessari per processi di tempra, ricottura e rinvenimento di successo. Che tu stia sviluppando utensili resistenti all'usura o distendendo parti complesse, le nostre apparecchiature garantiscono risultati costanti e di alta qualità senza ossidazione o distorsione. Contatta i nostri esperti oggi stesso per trovare la soluzione di trattamento termico perfetta per le esigenze specifiche di lavorazione dei metalli del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la differenza tra un forno a muffola e un altoforno? Precisione contro Produzione

- Qual è la capacità di un forno a muffola? Trova la dimensione giusta per le esigenze del tuo laboratorio

- A cosa servono i forni a muffola? Ottieni una lavorazione ad alta temperatura precisa e priva di contaminanti

- Come viene classificata una fornace? Comprendi i due tipi principali per la tua applicazione

- Quanto è accurata la fornace a muffola? Raggiungere un controllo di ±1°C e un'uniformità di ±2°C