In sostanza, un forno a muffola è un forno ad alta temperatura utilizzato per processi che richiedono sia calore estremo sia un ambiente controllato e pulito. È ampiamente utilizzato nei laboratori e nelle piccole realtà industriali per trasformare, analizzare o sintetizzare materiali riscaldandoli a temperature che vanno tipicamente da 200°C a oltre 1200°C (392°F a 2192°F).

La funzione critica di un forno a muffola non è solo fornire calore, ma fornire calore uniforme e privo di contaminanti. La sua struttura isola il materiale riscaldato dagli elementi riscaldanti effettivi, il che è essenziale per le applicazioni in cui la purezza chimica e l'integrità del materiale sono fondamentali.

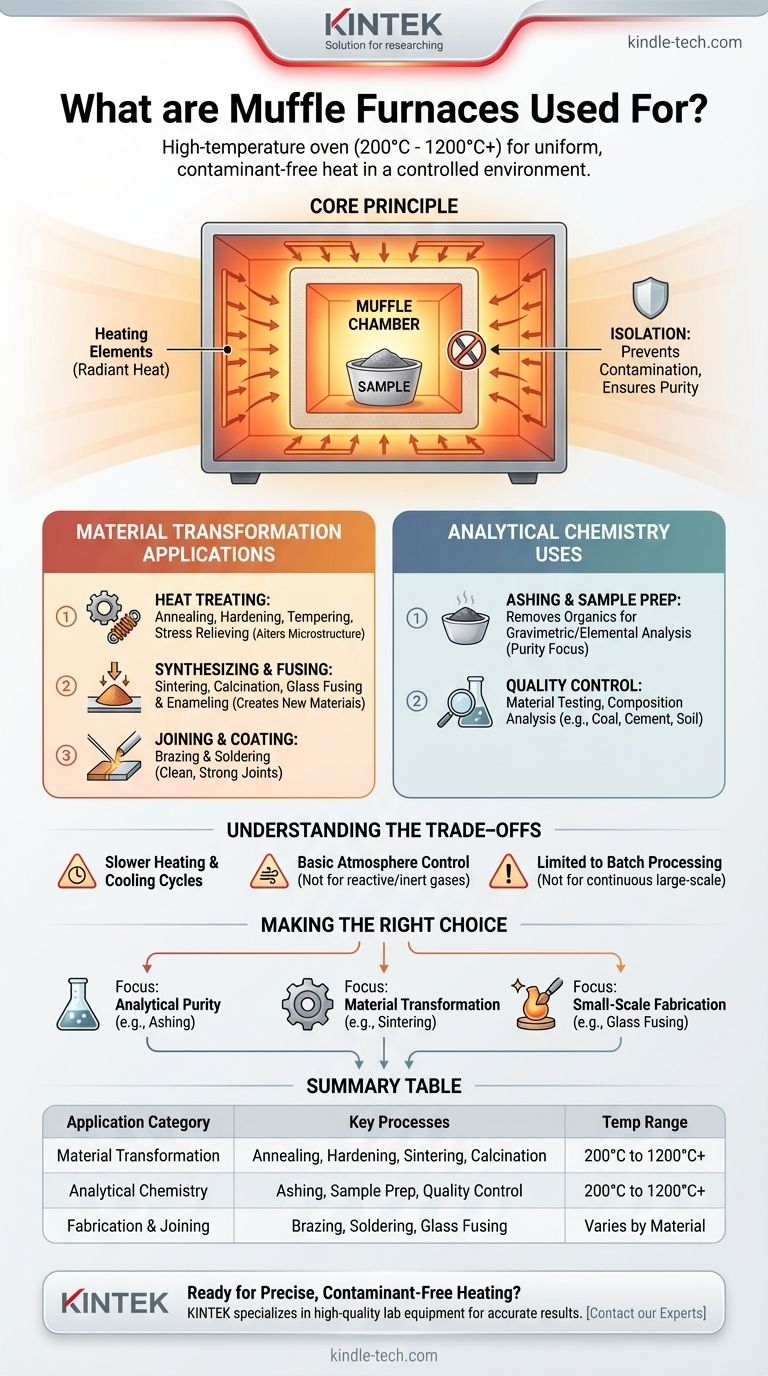

Il Principio Fondamentale: Come Funziona un Forno a Muffola

Un forno standard riscalda i materiali direttamente, esponendoli ai sottoprodotti della combustione o agli elementi riscaldanti stessi. Un forno a muffola è diverso.

La Camera a "Muffola"

La caratteristica distintiva è la muffola, una camera interna, tipicamente realizzata in ceramica ad alta temperatura, che contiene il campione. Questa camera viene riscaldata dall'esterno tramite elementi riscaldanti.

Questo design crea un "forno all'interno di un forno". La camera esterna si riscalda e quel calore si irradia verso l'interno per riscaldare uniformemente la camera a muffola sigillata.

Perché l'Isolamento è Importante

Questo isolamento è la chiave. Impedisce a qualsiasi gas, particella o contaminante proveniente dagli elementi riscaldanti di interagire con il campione. Ciò assicura che qualsiasi cambiamento nel materiale sia dovuto unicamente all'applicazione del calore, e non a una reazione chimica indesiderata.

Applicazioni Principali nella Trasformazione dei Materiali

Molti usi di un forno a muffola ruotano attorno alla modifica delle proprietà fisiche o chimiche di un materiale attraverso cicli di riscaldamento e raffreddamento attentamente controllati.

Modifica delle Proprietà dei Materiali (Trattamento Termico)

Il trattamento termico altera la microstruttura di un materiale, in particolare dei metalli, per renderlo più duro, più morbido o più resistente.

- Ricottura: Riscaldare e raffreddare lentamente un materiale per ammorbidirlo, migliorarne la duttilità e alleviare le tensioni interne.

- Tempra e Rinvenimento: Riscaldare un metallo a una temperatura critica e poi raffreddarlo rapidamente (tempra) per aumentarne la durezza, seguito da un riscaldamento a temperatura più bassa (rinvenimento) per ridurne la fragilità.

- Rilascio delle Tensioni: Eliminare le tensioni interne causate da processi di fabbricazione come la saldatura o la lavorazione meccanica.

Sintesi e Fusione dei Materiali

Questi processi utilizzano il calore per creare nuovi materiali o fondere insieme le particelle.

- Sinterizzazione: Riscaldare una polvere compressa (come ceramica o metallo) appena al di sotto del suo punto di fusione, facendo sì che le particelle si leghino tra loro per formare un oggetto solido e denso.

- Calcinazione: Riscaldare un materiale solido ad alta temperatura per eliminare le sostanze volatili, come la rimozione dell'anidride carbonica dal calcare per produrre calce.

- Fusione del Vetro e Smaltatura: Fondere insieme pezzi di vetro o fondere un rivestimento di vetro in polvere (smalto) su una superficie metallica o ceramica.

Giunzione e Rivestimento

L'ambiente pulito e ad alto calore è ideale anche per processi di giunzione specializzati.

- Brasatura e Saldatura: Unire pezzi di metallo utilizzando un metallo d'apporto che ha un punto di fusione inferiore ai pezzi da lavorare. L'ambiente privo di contaminanti assicura una giunzione forte e pulita.

Usi Essenziali nella Chimica Analitica

La seconda categoria principale di utilizzo è la preparazione di campioni per l'analisi chimica, dove la purezza non è negoziabile.

Preparazione del Campione tramite Calcinazione (Ashing)

La calcinazione (ashing) è l'applicazione principale nella chimica analitica. Implica il riscaldamento di un campione a una temperatura elevata per bruciare tutta la materia organica, lasciando solo i componenti inorganici non combustibili (la "cenere").

Questo è un passaggio critico nell'analisi gravimetrica o nell'analisi elementare, dove gli scienziati devono determinare la quantità esatta di materiale inorganico in un campione, come un prodotto alimentare, terreno, carbone o farmaco.

Controllo Qualità e Test dei Materiali

I forni a muffola sono utilizzati per testare le proprietà e la composizione delle materie prime e dei prodotti finiti. Ciò include applicazioni come l'analisi della qualità del carbone, i test sul cemento e la determinazione della composizione di terreni e aggregati per scopi ingegneristici.

Comprendere i Compromessi

Sebbene incredibilmente utili, i forni a muffola non sono lo strumento giusto per ogni compito ad alta temperatura.

Cicli di Riscaldamento e Raffreddamento Più Lenti

Poiché il calore deve irradiarsi attraverso la camera a muffola isolata, questi forni hanno spesso tempi di riscaldamento e raffreddamento più lenti rispetto ai forni a fuoco diretto. Ciò può ridurre la produttività in un ambiente di produzione ad alto volume.

Controllo di Base dell'Atmosfera

Un forno a muffola standard crea un ambiente di aria pulita, ma non controlla i gas specifici. Se un processo richiede un'atmosfera inerte (come azoto o argon) o reattiva (come idrogeno), è necessario un forno a vuoto o a atmosfera controllata più specializzato e costoso.

Limitato alla Lavorazione a Lotti

I forni a muffola sono progettati per la lavorazione di singoli articoli o piccoli lotti di materiale. Non sono adatti per processi industriali continui e su larga scala, per i quali sono più indicati forni a tunnel a nastro trasportatore o forni rotativi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un forno a muffola è lo strumento corretto, considera il tuo obiettivo principale.

- Se la tua attenzione principale è la purezza analitica: Un forno a muffola è la scelta giusta per la calcinazione dei campioni, poiché la sua camera isolante previene la contaminazione e garantisce risultati accurati.

- Se la tua attenzione principale è la trasformazione dei materiali: La capacità del forno di fornire calore stabile e uniforme è ideale per il trattamento termico, la sinterizzazione o la calcinazione, dove il controllo preciso della temperatura è fondamentale.

- Se la tua attenzione principale è la fabbricazione su piccola scala: La combinazione di calore elevato e ambiente pulito lo rende perfetto per creare giunti brasati di alta qualità, rivestimenti smaltati o arte in vetro fuso.

In definitiva, il forno a muffola è uno strumento di precisione per compiti in cui il calore controllato e incontaminato è più importante della velocità o della scala grezza.

Tabella Riassuntiva:

| Categoria di Applicazione | Processi Chiave | Intervallo di Temperatura Tipico |

|---|---|---|

| Trasformazione dei Materiali | Ricottura, Tempra, Sinterizzazione, Calcinazione | 200°C a 1200°C+ |

| Chimica Analitica | Calcinazione (Ashing), Preparazione Campioni, Controllo Qualità | 200°C a 1200°C+ |

| Fabbricazione e Giunzione | Brasatura, Saldatura, Fusione del Vetro, Smaltatura | Varia a seconda del materiale |

Pronto a migliorare le capacità del tuo laboratorio con un riscaldamento preciso e privo di contaminanti?

KINTEK è specializzata in apparecchiature da laboratorio di alta qualità, inclusi forni a muffola progettati per applicazioni come la calcinazione, il trattamento termico e la sinterizzazione. Le nostre soluzioni assicurano il calore uniforme e controllato richiesto dai tuoi processi per risultati accurati e affidabili.

Contatta oggi i nostri esperti per trovare il forno a muffola perfetto per le esigenze del tuo laboratorio e ottenere una trasformazione e un'analisi dei materiali superiori.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la temperatura di scarico della fornace? Un indicatore chiave di efficienza e sicurezza

- Qual è l'intervallo di temperatura di un forno a muffola da laboratorio? Trova il modello giusto per le esigenze del tuo laboratorio

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Qual è il trasferimento di calore di un forno a muffola? Comprendere il riscaldamento indiretto per la purezza

- Qual è la temperatura di incenerimento di una fornace a muffola? Trova la tua precisa temperatura di incenerimento