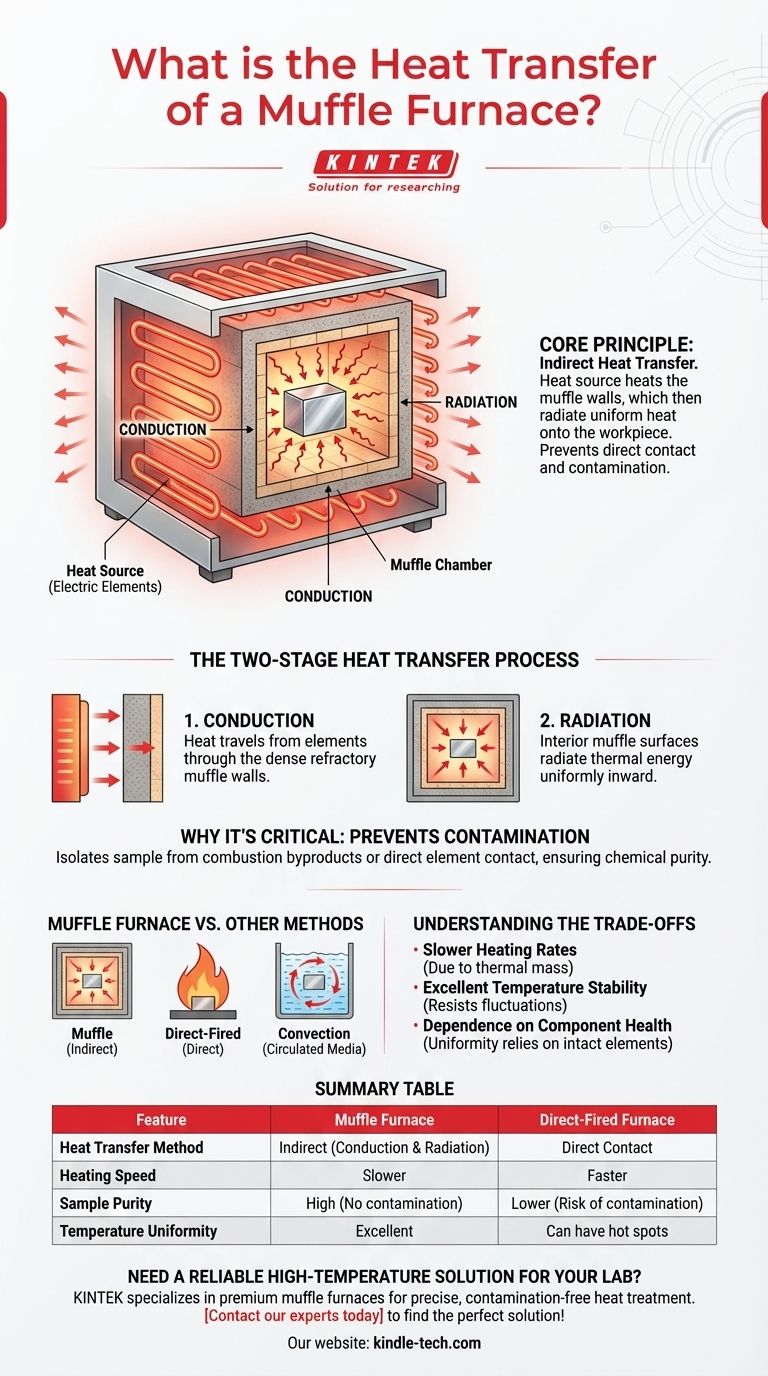

Nella sua essenza, un forno a muffola trasferisce il calore indirettamente. La fonte di calore, che siano elementi elettrici o combustione di combustibile, riscalda le pareti di una camera chiusa, o "muffola", e queste pareti calde irradiano quindi calore uniformemente sul pezzo in lavorazione all'interno. Questo processo previene il contatto diretto e la contaminazione.

La caratteristica distintiva di un forno a muffola non è solo come genera calore, ma come lo isola. Il suo design separa fisicamente la fonte di calore dal campione, basandosi sulla conduzione e sull'irraggiamento per fornire ambienti ad alta temperatura puliti, uniformi e controllabili.

Il Principio del Riscaldamento Indiretto

Il trasferimento di calore in un forno a muffola è un processo deliberato a due stadi progettato per precisione e purezza. È fondamentalmente diverso da un forno a fiamma diretta o da un semplice forno.

La Camera a "Muffola"

La chiave di questo processo è la muffola stessa. Questa è una camera separata e sigillata, tipicamente realizzata con materiali refrattari ad alta temperatura come silice e mattoni refrattari di allumina.

Il campione o il pezzo in lavorazione viene posto all'interno di questa muffola. Gli elementi riscaldanti o l'area di combustione rimangono al di fuori di essa.

Il Processo di Trasferimento di Calore a Due Stadi

Il calore viaggia dalla sua fonte al campione in due fasi distinte:

- Conduzione: Il calore generato dagli elementi riscaldanti a resistenza elettrica viene prima condotto attraverso le pareti refrattarie dense della muffola.

- Irraggiamento: Una volta che le superfici interne della muffola raggiungono la temperatura desiderata, irradiano energia termica verso l'interno da tutte le direzioni. Questo inonda il campione di calore uniforme.

Perché Questo Design È Critico

Il vantaggio principale di questo metodo indiretto è il prevenire la contaminazione. Isolando il campione, questo è protetto dai sottoprodotti della combustione nei modelli alimentati a combustibile o dall'interazione diretta con gli elementi riscaldanti elettrici.

Ciò garantisce la purezza chimica del materiale riscaldato, essenziale per applicazioni in laboratorio, odontoiatria e scienza dei materiali.

Come i Forni a Muffola si Confrontano con Altri Metodi

Comprendere il trasferimento di calore del forno a muffola è più chiaro se confrontato con altre tecnologie di riscaldamento comuni.

Muffola vs. Forno a Fiamma Diretta

In un forno a fiamma diretta, la fiamma e i gas caldi della combustione entrano in contatto diretto con il pezzo in lavorazione. Questo è un modo molto rapido ed efficiente per trasferire calore, ma introduce sottoprodotti di combustione direttamente sulla superficie del materiale.

Muffola vs. Forno a Convezione

Altri forni, come un forno a bagno di sale, si basano principalmente sulla convezione. Un liquido o un gas viene riscaldato e fatto circolare per trasferire calore al pezzo in lavorazione. Questo è anche molto veloce grazie al contatto intimo tra il mezzo riscaldante e il campione.

Un forno a muffola ha pochissima aria da muovere, quindi ad alte temperature, l'irraggiamento diventa la modalità di trasferimento di calore dominante e di gran lunga più efficace all'interno della camera.

Comprendere i Compromessi

Il metodo di riscaldamento indiretto offre vantaggi unici, ma comporta anche compromessi intrinseci che è importante riconoscere.

Velocità di Riscaldamento Più Lenta

Poiché il calore deve prima saturare e condurre attraverso le spesse pareti refrattarie della muffola, il processo di riscaldamento complessivo è più lento rispetto ai sistemi a fiamma diretta o basati sulla convezione.

Eccellente Stabilità della Temperatura

La massa termica dei mattoni refrattari che rende il riscaldamento più lento fornisce anche un vantaggio significativo: la stabilità della temperatura. Una volta raggiunta la temperatura, il forno resiste alle fluttuazioni, fornendo un ambiente altamente stabile. Ciò significa anche che i tempi di raffreddamento sono più lunghi.

Dipendenza dallo Stato dei Componenti

L'intero principio si basa sul riscaldamento uniforme delle pareti della muffola. Se gli elementi riscaldanti sono danneggiati o invecchiati, creeranno punti caldi e freddi sulla superficie interna della muffola, minando il vantaggio principale del forno di un irraggiamento uniforme.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questa conoscenza, abbina le caratteristiche del forno al tuo obiettivo primario.

- Se la tua attenzione principale è la purezza del materiale e la prevenzione della contaminazione: Un forno a muffola è la scelta ideale grazie al suo design a camera isolata.

- Se la tua attenzione principale è la precisa uniformità della temperatura senza punti caldi: Un forno a muffola eccelle perché l'intera parete della camera interna diventa il radiatore di calore.

- Se la tua attenzione principale è la velocità di riscaldamento più rapida possibile: Un metodo a contatto diretto come un bagno di sale o un forno a fiamma diretta potrebbe essere più adatto, ma a scapito della pulizia e dell'uniformità.

Comprendendo questo meccanismo di trasferimento di calore indiretto, puoi sfruttare il forno a muffola per i suoi punti di forza unici nelle applicazioni ad alta purezza e a temperatura uniforme.

Tabella Riassuntiva:

| Caratteristica | Forno a Muffola | Forno a Fiamma Diretta |

|---|---|---|

| Metodo di Trasferimento del Calore | Indiretto (Conduzione e Irraggiamento) | Contatto Diretto |

| Velocità di Riscaldamento | Più Lenta | Più Veloce |

| Purezza del Campione | Alta (Nessuna contaminazione) | Inferiore (Rischio di contaminazione) |

| Uniformità della Temperatura | Eccellente | Può presentare punti caldi |

Hai bisogno di una soluzione affidabile ad alta temperatura per il tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio di alta gamma, inclusi forni a muffola progettati per un trattamento termico preciso e privo di contaminazioni. I nostri forni garantiscono la purezza del materiale e l'uniformità della temperatura critiche per il tuo successo nella scienza dei materiali, nell'odontoiatria e nella ricerca.

Contatta oggi i nostri esperti per trovare il forno a muffola perfetto per la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è l'intervallo di temperatura di un forno? Da 1100°C a oltre 2000°C Spiegato

- Come funziona la tempra in chimica? Padroneggiare la corsa atomica per un acciaio più duro

- Quale trasferimento di energia avviene in un forno? Domina Convezione, Conduzione e Irraggiamento per il Tuo Processo

- Quali sono le applicazioni del forno a muffola nell'industria farmaceutica? Garantire la purezza e la qualità dei farmaci

- Qual è un esempio di tempra? Ottieni una durezza ottimale con un raffreddamento preciso