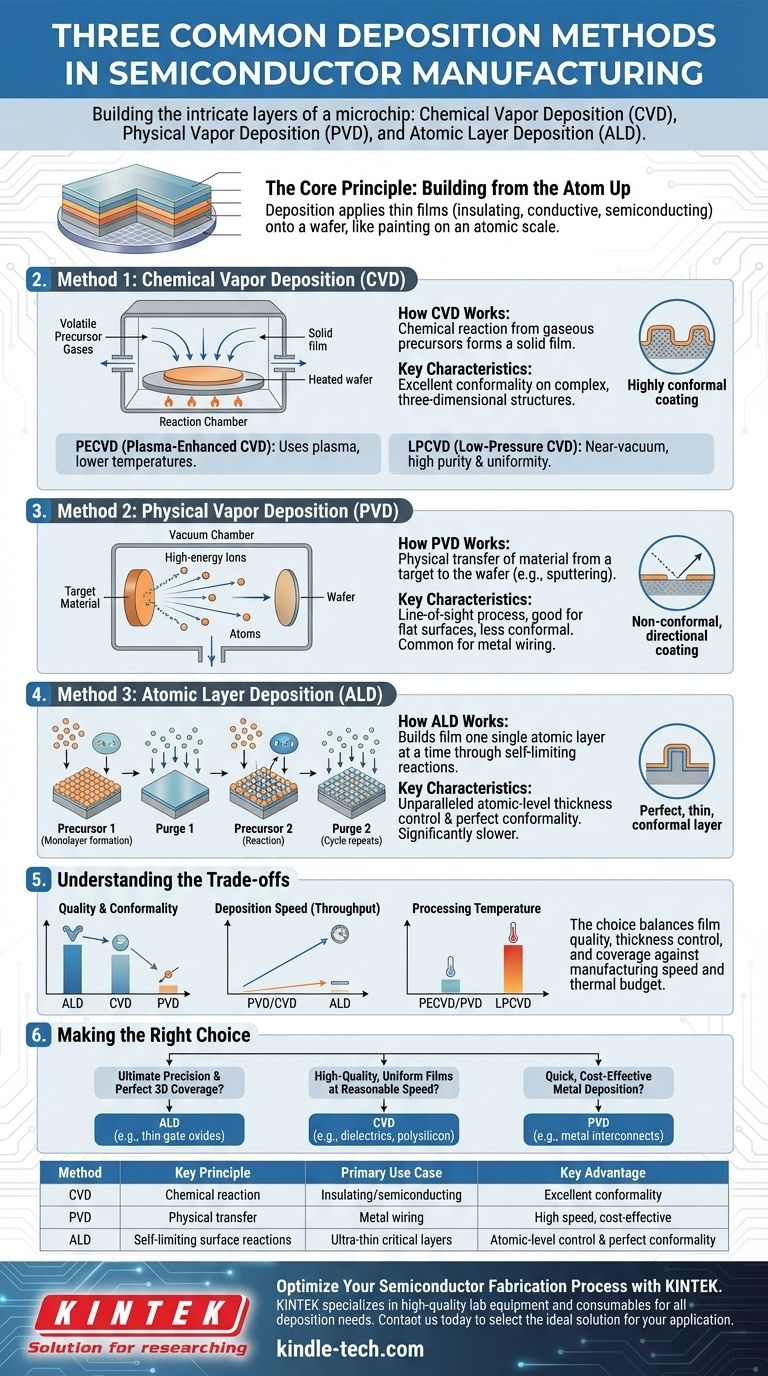

Al suo interno, la produzione di semiconduttori si basa su tre principali metodi di deposizione per costruire gli intricati strati di un microchip: Deposizione Chimica da Vapore (CVD), Deposizione Fisica da Vapore (PVD) e Deposizione a Strati Atomici (ALD). Il CVD utilizza reazioni chimiche da precursori gassosi per formare un film solido, il PVD trasferisce fisicamente il materiale da una sorgente al wafer, e l'ALD costruisce film un singolo strato atomico alla volta per la massima precisione.

La scelta tra questi metodi non è mai arbitraria. È una decisione ingegneristica fondamentale che bilancia la necessità di qualità del film, controllo dello spessore e copertura con i vincoli pratici della velocità di produzione e del budget termico. Comprendere questo equilibrio è la chiave per capire la moderna fabbricazione di chip.

Il Principio Fondamentale: Costruire dall'Atomo in Su

La deposizione è il processo di applicazione di film sottili di vari materiali su un wafer semiconduttore. Pensala come una pittura, ma su scala atomica, dove ogni strato serve a uno scopo specifico nel circuito elettronico finale del chip.

Questi strati possono essere isolanti (come il diossido di silicio), conduttivi (come il rame o l'alluminio) o semiconduttori (come il silicio drogato). Il metodo utilizzato per depositare ogni strato viene scelto in base alle proprietà del materiale e al suo ruolo nell'architettura del dispositivo.

Metodo 1: Deposizione Chimica da Vapore (CVD)

Il CVD è una tecnica versatile e ampiamente utilizzata per creare film uniformi e di alta qualità. È il cavallo di battaglia per la deposizione di molti degli strati isolanti e semiconduttori in un chip.

Come Funziona il CVD

In un processo CVD, un wafer viene posizionato in una camera di reazione e riscaldato. Vengono quindi introdotti gas precursori volatili, che contengono gli atomi necessari per il film finale. Questi gas reagiscono o si decompongono sulla superficie calda del wafer, lasciando un film sottile solido.

Caratteristiche Chiave

Il vantaggio principale del CVD è la sua capacità di creare film altamente conformi. Ciò significa che può rivestire strutture complesse e tridimensionali in modo uniforme, il che è essenziale man mano che i transistor si rimpiccioliscono e diventano più intricati.

Variazioni Comuni: PECVD e LPCVD

L'ampia categoria CVD include diverse tecniche specializzate:

- CVD Potenziato al Plasma (PECVD): Questo metodo utilizza un plasma ricco di energia per guidare le reazioni chimiche. Ciò consente la deposizione a temperature molto più basse, il che è fondamentale per prevenire danni ai componenti precedentemente fabbricati sul wafer.

- CVD a Bassa Pressione (LPCVD): Operando in quasi-vuoto, l'LPCVD riduce le reazioni indesiderate in fase gassosa. Ciò si traduce in film con altissima purezza ed eccellente uniformità su tutto il wafer.

Metodo 2: Deposizione Fisica da Vapore (PVD)

Il PVD, noto anche come sputtering, è fondamentalmente diverso dal CVD. Invece di una reazione chimica, utilizza un processo fisico per trasferire il materiale.

Come Funziona il PVD

Un "bersaglio" solido fatto del materiale di deposizione desiderato (ad esempio, un metallo come alluminio o titanio) viene posto in una camera a vuoto. Ioni ad alta energia, tipicamente da un gas inerte come l'argon, vengono sparati contro questo bersaglio. Il bombardamento stacca fisicamente gli atomi dal bersaglio, che poi viaggiano e rivestono il wafer.

Caratteristiche Chiave

Il PVD è un processo a linea di vista. Gli atomi spruzzati viaggiano in linea relativamente retta, molto simile alla vernice di una bomboletta spray. Questo lo rende eccellente per depositare film su superfici piane ma scarso nel rivestire le pareti laterali di trincee profonde o topografie complesse. È più comunemente usato per depositare strati metallici per il cablaggio.

Metodo 3: Deposizione a Strati Atomici (ALD)

L'ALD è la tecnica di deposizione più avanzata, offrendo un controllo ineguagliabile sullo spessore e sulla conformità del film. Può essere considerato un sottotipo altamente preciso di CVD.

Come Funziona l'ALD

L'ALD costruisce un film un singolo strato atomico alla volta attraverso una sequenza di reazioni auto-limitanti.

- Viene introdotto un gas precursore, che reagisce con la superficie del wafer per formare un singolo monostrato uniforme. Non possono verificarsi ulteriori reazioni.

- La camera viene spurgata per rimuovere qualsiasi gas precursore in eccesso.

- Viene introdotto un secondo gas reagente, che reagisce solo con il monostrato del passaggio uno per completare un singolo strato del film finale.

- La camera viene nuovamente spurgata e il ciclo viene ripetuto fino al raggiungimento dello spessore desiderato.

Caratteristiche Chiave

Il risultato è un film perfettamente conforme con controllo dello spessore a livello atomico. Sebbene questa precisione sia ineguagliabile, il processo è significativamente più lento rispetto al CVD o al PVD, rendendolo adatto solo per gli strati ultra-sottili più critici nei transistor avanzati.

Comprendere i Compromessi

La scelta del metodo di deposizione implica una valutazione critica di priorità contrastanti. Nessun singolo metodo è il migliore per tutte le applicazioni.

Qualità e Conformità

L'ALD fornisce la massima qualità possibile e una perfetta conformità, essenziale per avvolgere i gate 3D dei transistor moderni. Il CVD offre un'ottima conformità e qualità, adatto per la maggior parte degli strati isolanti e semiconduttori. Il PVD ha la conformità più bassa a causa della sua natura a linea di vista.

Velocità di Deposizione (Throughput)

Il PVD e il CVD sono processi relativamente veloci, rendendoli adatti per depositare i film più spessi richiesti nella produzione, dove il throughput è critico. L'ALD è estremamente lento in confronto, poiché costruisce il film un singolo strato atomico alla volta.

Temperatura di Processo

Il calore richiesto per la deposizione può influenzare o danneggiare le strutture esistenti sul chip. Il PECVD e il PVD sono opzioni preziose a bassa temperatura. Altri metodi, come l'LPCVD, spesso richiedono temperature più elevate per ottenere le proprietà del film desiderate, limitando quando possono essere utilizzati nel flusso di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione richiede l'allineamento dei punti di forza della tecnica con i requisiti architettonici specifici dello strato di film in costruzione.

- Se il tuo obiettivo principale è la massima precisione e una copertura perfetta su strutture 3D complesse: l'ALD è la scelta necessaria per gli ossidi di gate sottili più critici e i dielettrici ad alta-k, nonostante la sua lentezza.

- Se il tuo obiettivo principale è ottenere film uniformi e di alta qualità a una velocità ragionevole: il CVD e le sue varianti (come il PECVD per temperature più basse) sono i cavalli di battaglia dell'industria per la maggior parte degli strati dielettrici e di polisilicio.

- Se il tuo obiettivo principale è depositare metalli in modo rapido ed economico: il PVD (in particolare lo sputtering) è il metodo preferito per creare gli interconnessioni metalliche che collegano il chip.

In definitiva, un semiconduttore moderno è un complesso "sandwich" di decine di strati, ciascuno depositato con lo strumento specifico più adatto al compito.

Tabella Riepilogativa:

| Metodo | Nome Completo | Principio Chiave | Caso d'Uso Primario | Vantaggio Chiave |

|---|---|---|---|---|

| CVD | Deposizione Chimica da Vapore | Reazione chimica da gas | Strati isolanti e semiconduttori | Eccellente conformità su strutture complesse |

| PVD | Deposizione Fisica da Vapore | Trasferimento fisico di materiale (sputtering) | Strati di cablaggio metallico | Alta velocità, economico per i metalli |

| ALD | Deposizione a Strati Atomici | Reazioni superficiali auto-limitanti | Strati ultra-sottili e critici (es. ossidi di gate) | Controllo dello spessore a livello atomico e perfetta conformità |

Ottimizza il Tuo Processo di Fabbricazione di Semiconduttori con KINTEK

La scelta del metodo di deposizione è fondamentale per le prestazioni e la resa dei tuoi dispositivi semiconduttori. Che la tua priorità sia la massima precisione dell'ALD, la versatile conformità del CVD o la deposizione di metalli ad alta velocità del PVD, disporre dell'attrezzatura giusta è di primaria importanza.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione. La nostra esperienza può aiutarti a navigare questi compromessi critici per selezionare la soluzione ideale per la tua specifica applicazione, garantendo una qualità del film superiore e un'efficienza di produzione.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e portare avanti la tua prossima innovazione.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore