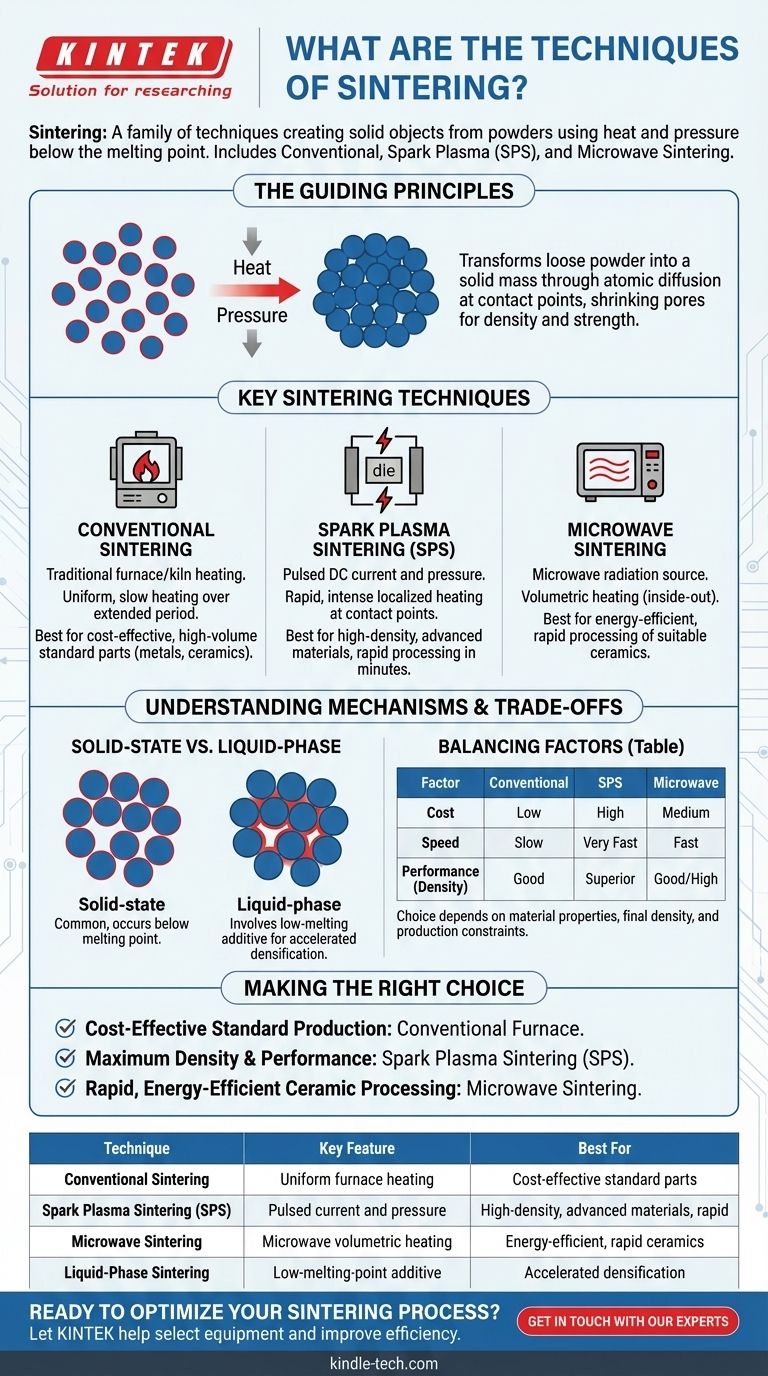

In fondo, la sinterizzazione non è un singolo processo ma una famiglia di tecniche utilizzate per creare oggetti solidi da polveri utilizzando calore e talvolta pressione. I metodi principali includono la sinterizzazione convenzionale in un forno, metodi elettrici avanzati come la sinterizzazione a plasma a scintilla (SPS) e approcci ad alta efficienza energetica come la sinterizzazione a microonde, ciascuno scelto in base al materiale e al risultato desiderato.

La specifica tecnica di sinterizzazione scelta è una decisione strategica dettata dalle proprietà del materiale, dalla densità finale e dalla resistenza richieste del pezzo, e da vincoli come il costo e la velocità di produzione. Non esiste un unico metodo "migliore"; esiste solo il metodo giusto per l'applicazione.

I principi guida della sinterizzazione

Prima di confrontare le tecniche, è essenziale comprenderne l'obiettivo fondamentale. La sinterizzazione trasforma una raccolta di particelle sciolte—sia metallo, ceramica o un composito—in una massa coerente e solida.

Cosa succede durante la sinterizzazione?

Il processo funziona riscaldando il materiale a un'alta temperatura, ma criticamente, al di sotto del suo punto di fusione. A questa temperatura, gli atomi nei punti di contatto tra le particelle diffondono, facendo sì che le particelle si fondano insieme.

Questo movimento atomico riduce l'area superficiale delle singole particelle e restringe i pori tra di esse, portando a un componente finale più denso e più forte.

Tecniche di sinterizzazione chiave spiegate

Le varie tecniche si distinguono principalmente per il modo in cui forniscono calore e se applicano pressione esterna per aiutare il processo.

Sinterizzazione convenzionale

Questo è il metodo più tradizionale e ampiamente utilizzato. La parte in polvere compattata, spesso chiamata "pezzo verde", viene posta in un forno o in una fornace.

Il calore viene applicato lentamente e uniformemente, consentendo al pezzo di sinterizzare per un periodo prolungato. Questo metodo è altamente efficace per un'ampia gamma di materiali, dalla porcellana ai componenti metallici di base.

Sinterizzazione a plasma a scintilla (SPS)

L'SPS è una tecnica moderna e avanzata che combina calore e pressione. Una corrente elettrica pulsata in corrente continua viene fatta passare direttamente attraverso la polvere e lo stampo in grafite che la contiene.

Questo genera calore rapido e intenso localizzato nei punti di contatto delle particelle, mentre viene applicata una pressione meccanica simultanea. Questa combinazione accelera drasticamente il processo di densificazione, spesso richiedendo solo minuti anziché ore.

Sinterizzazione a microonde

Questo metodo utilizza le radiazioni a microonde come fonte di calore. A differenza di un forno convenzionale che riscalda dall'esterno verso l'interno, le microonde possono riscaldare il materiale volumetricamente (dall'interno verso l'esterno).

Ciò può portare a un riscaldamento più uniforme, tempi di lavorazione più rapidi e potenziali risparmi energetici, in particolare per alcuni tipi di materiali ceramici.

Sinterizzazione allo stato solido vs. in fase liquida

Questi termini descrivono il meccanismo, non l'attrezzatura. La sinterizzazione allo stato solido, la forma più comune, avviene interamente senza alcuna fusione.

La sinterizzazione in fase liquida prevede l'aggiunta di un materiale secondario con un punto di fusione più basso alla miscela di polveri. Durante il riscaldamento, questo materiale secondario si fonde, creando un liquido che aiuta a unire le particelle primarie attraverso l'azione capillare, accelerando la densificazione.

Comprendere i compromessi

La scelta di una tecnica di sinterizzazione implica il bilanciamento tra velocità, costo, prestazioni e compatibilità dei materiali. Nessun metodo è superiore in tutti gli aspetti.

Costo vs. prestazioni

La sinterizzazione convenzionale è generalmente la soluzione più economica per la produzione ad alto volume grazie a attrezzature più semplici. Tuttavia, è lenta e potrebbe non raggiungere le densità più elevate possibili.

La sinterizzazione a plasma a scintilla (SPS) offre prestazioni superiori, raggiungendo una densità quasi completa in una frazione del tempo. Questa performance ha il costo di attrezzature altamente specializzate e costose ed è tipicamente riservata a materiali avanzati e ricerca.

Velocità vs. complessità

Le tecniche a microonde e SPS offrono significativi vantaggi in termini di velocità rispetto ai metodi convenzionali. Tuttavia, questa velocità richiede un controllo di processo più complesso per gestire il riscaldamento rapido e prevenire stress termici o non uniformità all'interno del pezzo.

Compatibilità dei materiali

Alcuni materiali rispondono meglio a tecniche specifiche. Ad esempio, alcune ceramiche non ossidiche avanzate richiedono l'atmosfera e la temperatura precisamente controllate possibili in forni specializzati, mentre il riscaldamento rapido dell'SPS è ideale per la lavorazione di nuove leghe e biomateriali che potrebbero degradarsi durante lunghi cicli convenzionali.

Fare la scelta giusta per il tuo obiettivo

La tua decisione finale dovrebbe essere guidata dall'applicazione finale del pezzo che stai creando.

- Se il tuo obiettivo principale è la produzione economica di parti metalliche o ceramiche standard: la sinterizzazione in forno convenzionale è la scelta consolidata e affidabile.

- Se il tuo obiettivo principale è raggiungere la massima densità e proprietà meccaniche superiori in materiali avanzati: la sinterizzazione a plasma a scintilla (SPS) è la tecnologia leader per applicazioni ad alte prestazioni.

- Se il tuo obiettivo principale è la lavorazione rapida ed efficiente dal punto di vista energetico di materiali ceramici idonei: la sinterizzazione a microonde presenta un'alternativa moderna e convincente ai metodi convenzionali.

In definitiva, una sinterizzazione efficace consiste nell'abbinare precisamente la tecnica di lavorazione alle caratteristiche uniche del materiale e alle esigenze prestazionali del componente finale.

Tabella riassuntiva:

| Tecnica | Caratteristica chiave | Ideale per |

|---|---|---|

| Sinterizzazione convenzionale | Utilizza un forno per un riscaldamento uniforme | Produzione economica di parti standard |

| Sinterizzazione a plasma a scintilla (SPS) | Applica corrente pulsata e pressione | Materiali avanzati ad alta densità, lavorazione rapida |

| Sinterizzazione a microonde | Utilizza radiazioni a microonde per il riscaldamento volumetrico | Lavorazione rapida ed efficiente dal punto di vista energetico delle ceramiche |

| Sinterizzazione in fase liquida | Utilizza un additivo a basso punto di fusione | Densificazione accelerata di alcuni materiali |

Pronto a ottimizzare il tuo processo di sinterizzazione?

Scegliere la giusta tecnica di sinterizzazione è fondamentale per raggiungere la densità, la resistenza e le prestazioni desiderate nei tuoi componenti. Gli esperti di KINTEK sono qui per aiutarti.

Siamo specializzati nella fornitura delle attrezzature da laboratorio e dei materiali di consumo ideali per le tue specifiche esigenze di sinterizzazione, sia che tu stia lavorando con forni convenzionali o sistemi avanzati come l'SPS.

Lasciaci aiutarti a:

- Selezionare l'attrezzatura giusta per i tuoi obiettivi di materiale e applicazione.

- Migliorare l'efficienza del tuo processo e la qualità del prodotto finale.

- Accedere al supporto tecnico esperto per ottenere il massimo dalle tue operazioni di sinterizzazione.

Contattaci oggi stesso per una consulenza e scopri come le soluzioni KINTEK possono far progredire la tua ricerca e produzione di materiali.

Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali sono i metodi di riscaldamento per la brasatura? Scegli il metodo giusto per le tue esigenze di produzione

- Perché il trattamento termico sotto vuoto ad alta temperatura è fondamentale per l'acciaio Cr-Ni? Ottimizza resistenza e integrità superficiale

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master