In breve, una gamma estremamente ampia di materiali può fungere da substrato per il rivestimento mediante deposizione fisica da vapore (PVD). Questo include quasi tutti i metalli come acciai, alluminio, rame e titanio, così come ceramiche, vetro e persino alcuni polimeri come la plastica ABS. La caratteristica distintiva non è la classe del materiale in sé, ma la sua capacità di rimanere stabile in un ambiente di alto vuoto e di consentire una forte adesione del materiale di rivestimento.

L'idoneità di un substrato per il rivestimento PVD è determinata meno dal suo tipo di materiale specifico e più dalla sua compatibilità con il vuoto. Qualsiasi materiale che possa rimanere stabile e non rilasciare gas o contaminanti sotto vuoto può essere rivestito, spesso richiedendo pre-trattamenti specifici per garantire una finitura impeccabile e adesiva.

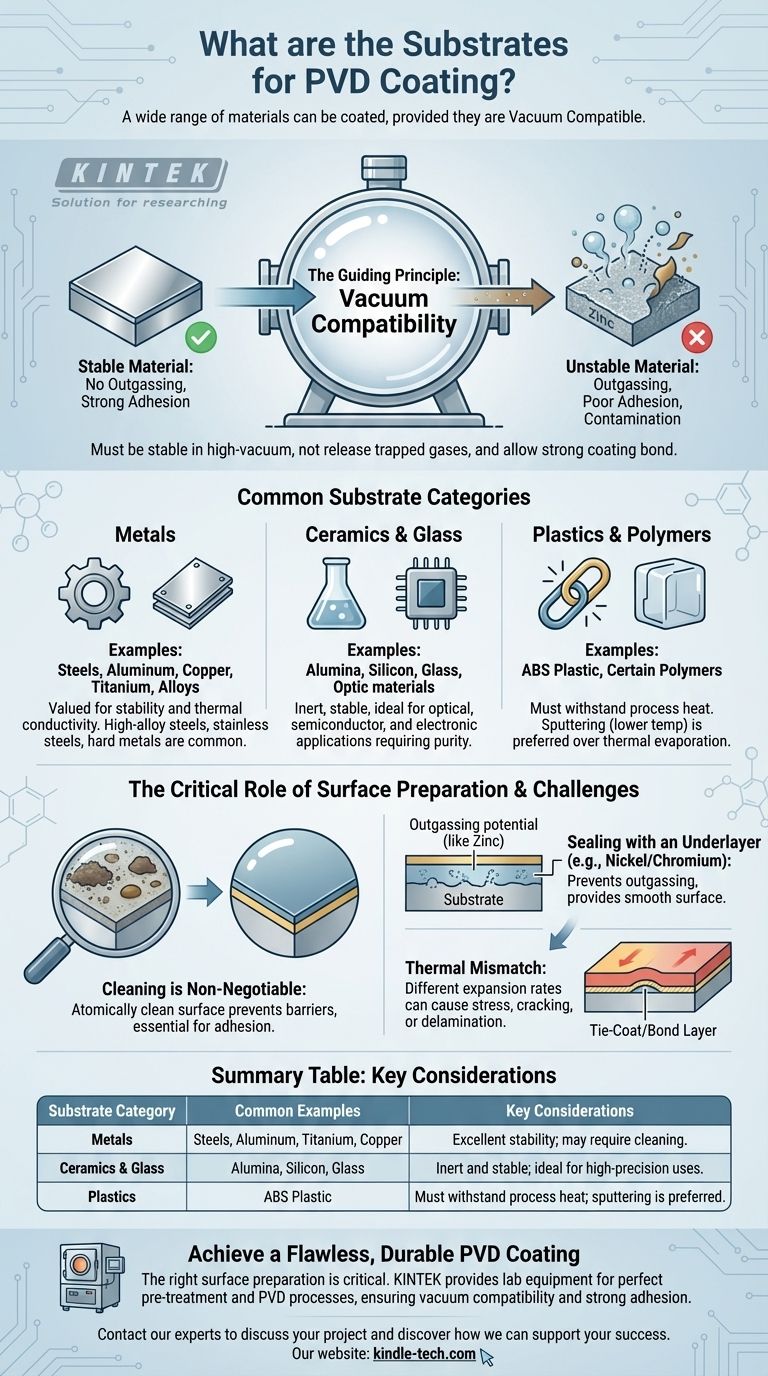

Il Principio Guida: Compatibilità con il Vuoto

Cosa significa "Compatibile con il Vuoto"

I processi PVD avvengono all'interno di una camera ad alto vuoto. Questo ambiente incontaminato è necessario affinché gli atomi di rivestimento possano viaggiare dalla sorgente al substrato senza collidere con le molecole d'aria.

Un substrato adatto, quindi, non deve "degassare", cioè non può rilasciare gas intrappolati, vapore acqueo o elementi volatili quando esposto al vuoto. Il degassamento contamina la camera, interferisce con il processo di rivestimento e si traduce in scarsa adesione e qualità del film.

Perché Alcuni Materiali Sono Difficili

I materiali con elementi ad alta pressione di vapore sono problematici. Ad esempio, l'acciaio zincato non è adatto perché il rivestimento di zinco vaporizzerà nel vuoto.

Allo stesso modo, alcune leghe come l'ottone (che contiene zinco) possono degassare, compromettendo il processo. Questo è il motivo per cui tali materiali spesso richiedono uno strato sigillante prima di poter essere rivestiti.

Categorie Comuni di Substrati

Metalli

I metalli sono i substrati più comuni per il PVD, apprezzati per la loro stabilità e conduttività termica.

Quasi tutte le famiglie di metalli sono adatte, inclusi acciai altolegati, acciai inossidabili, metalli duri, alluminio, rame, titanio e le loro leghe.

Ceramiche e Vetro

Grazie alla loro inerzia e stabilità sotto vuoto, le ceramiche e il vetro sono substrati eccellenti.

Sono frequentemente utilizzati per rivestimenti funzionali in applicazioni ottiche, semiconduttori ed elettroniche dove precisione e purezza sono fondamentali.

Plastiche e Polimeri

Certe plastiche, in particolare l'ABS (Acrilonitrile Butadiene Stirene), possono essere rivestite PVD.

La limitazione principale è la temperatura. Il substrato deve essere in grado di resistere al calore generato durante il processo PVD. Processi come lo sputtering sono condotti a temperature inferiori rispetto all'evaporazione termica, rendendoli più adatti per materiali sensibili al calore.

Il Ruolo Critico della Preparazione della Superficie

La Pulizia è Non Negoziabile

La superficie del substrato deve essere atomicamente pulita. Qualsiasi traccia di oli, ossidi, polvere o altri contaminanti agirà come una barriera, impedendo al rivestimento di aderire direttamente al substrato e causandone il fallimento.

Sigillatura con un Sottostrato

Per i materiali che tendono a degassare (come zinco o ottone) o per applicazioni decorative che richiedono una finitura brillante, il pre-trattamento è essenziale.

I substrati sono spesso galvanizzati con strati di nichel e cromo in primo luogo. Questa placcatura ha due scopi: sigilla il substrato per prevenire il degassamento e fornisce una superficie liscia, stabile e altamente ricettiva per l'adesione del rivestimento PVD.

Comprendere i Compromessi

La Forza di Adesione Varia

La forza di legame di un rivestimento PVD dipende fortemente dal materiale del substrato. L'interazione tra un rivestimento e un substrato di acciaio è fondamentalmente diversa dalla sua interazione con uno di plastica.

Per gestire questo, gli ingegneri spesso utilizzano sottili "strati di legame" o "strati di collegamento" per migliorare l'interfaccia tra il substrato e il rivestimento funzionale finale.

La Discrepanza Termica Può Causare Stress

Il substrato e il materiale di rivestimento si espandono e si contraggono a velocità diverse quando riscaldati. Questa differenza, nota come coefficiente di espansione termica (CTE), può creare un enorme stress nel rivestimento.

Se la discrepanza è troppo grande, può portare a crepe o delaminazione del rivestimento, specialmente in applicazioni con significative fluttuazioni di temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del substrato e del metodo di preparazione corretti è fondamentale per un risultato di rivestimento di successo.

- Se il tuo obiettivo principale è la durabilità e le prestazioni (es. utensili da taglio): Substrati metallici stabili come acciai altolegati o metalli duri sono ideali, poiché richiedono un pre-trattamento minimo oltre a una pulizia rigorosa.

- Se il tuo obiettivo principale è una finitura decorativa (es. rubinetti, gioielli): Substrati come plastica ABS, zinco o ottone sono comuni ma richiederanno quasi certamente un sottostrato galvanico per garantire una finitura impeccabile e una forte adesione.

- Se il tuo obiettivo principale sono applicazioni ottiche o elettroniche: I substrati di vetro e ceramica sono lo standard industriale grazie alla loro stabilità intrinseca, levigatezza e proprietà chimiche inerti.

In definitiva, un risultato PVD di successo dipende dal trattare il substrato e la sua preparazione con la stessa importanza del rivestimento stesso.

Tabella Riepilogativa:

| Categoria Substrato | Esempi Comuni | Considerazioni Chiave |

|---|---|---|

| Metalli | Acciai, Alluminio, Titanio, Rame | Eccellente stabilità; potrebbe richiedere pulizia. |

| Ceramiche & Vetro | Allumina, Silicio, Vetro | Inerti e stabili; ideali per usi di alta precisione. |

| Plastiche | Plastica ABS | Deve resistere al calore del processo; lo sputtering è preferibile. |

Pronto a ottenere un rivestimento PVD impeccabile e durevole sul tuo substrato specifico?

La giusta preparazione della superficie è fondamentale per l'adesione e le prestazioni del rivestimento. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio necessari per un perfetto pre-trattamento e processi PVD. Che tu stia lavorando con metalli, ceramiche o plastiche, le nostre soluzioni aiutano a garantire la compatibilità con il vuoto e una forte adesione per le applicazioni del tuo laboratorio.

Contatta i nostri esperti oggi stesso per discutere il tuo progetto e scoprire come possiamo supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Refrigeratore per trappola fredda a vuoto Refrigeratore per trappola fredda indiretta

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura