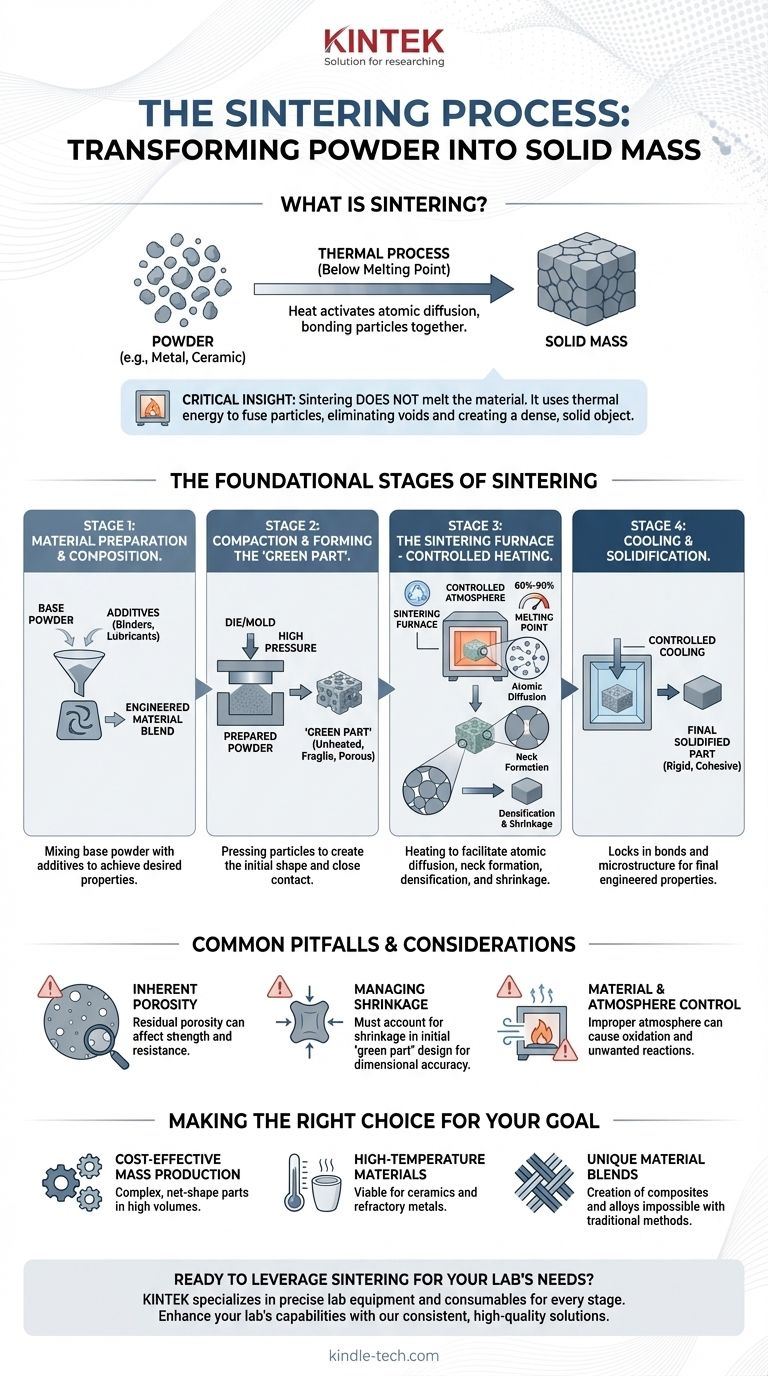

In sostanza, la sinterizzazione è un processo termico che trasforma una polvere in una massa solida. Ciò si ottiene riscaldando il materiale a una temperatura inferiore al suo punto di fusione, il che fa sì che le singole particelle si leghino tra loro. Il processo fondamentale può essere suddiviso in tre fasi principali: preparazione e formazione della polvere, riscaldamento in un ambiente controllato e, infine, raffreddamento della parte solidificata.

L'intuizione critica è che la sinterizzazione non fonde il materiale. Invece, utilizza energia termica per attivare la diffusione atomica, facendo sì che le singole particelle si fondano, eliminando i vuoti tra di esse e creando un oggetto denso e solido.

Le fasi fondamentali della sinterizzazione

Per comprendere il processo, è meglio pensarlo come un viaggio da una raccolta di particelle sciolte a un singolo componente coeso. Ogni fase svolge un ruolo critico nel determinare le proprietà finali della parte.

Fase 1: Preparazione e composizione del materiale

Prima che possa avvenire qualsiasi formatura, la materia prima deve essere preparata. Ciò comporta la selezione della polvere di base e spesso la sua miscelazione con altri elementi o additivi.

Questi additivi possono includere leganti per fornire resistenza iniziale o lubrificanti per facilitare la fase di compattazione. La composizione precisa è ingegnerizzata per ottenere le proprietà meccaniche e fisiche finali desiderate.

Fase 2: Compattazione e formatura della "parte verde"

La polvere preparata viene quindi caricata in uno stampo o in una forma e compattata sotto alta pressione. L'obiettivo è pressare le particelle a stretto contatto, creando la forma iniziale del componente.

Questo pezzo non riscaldato, fragile e altamente poroso è noto come "parte verde". Sebbene mantenga la sua forma, ha una resistenza meccanica molto bassa ed è solo un precursore del prodotto finale.

Fase 3: Il forno di sinterizzazione - Riscaldamento controllato

Questo è il cuore del processo. La parte verde viene posta in un forno con atmosfera controllata e riscaldata a una temperatura specifica, tipicamente tra il 60% e il 90% del punto di fusione del materiale.

A questa temperatura, gli atomi iniziano a migrare attraverso i confini delle particelle a contatto. Questo processo, chiamato diffusione atomica, forma "colli" nei punti di contatto delle particelle, che crescono gradualmente fino a quando le singole particelle si fondono.

Man mano che le particelle si fondono, i vuoti (o pori) tra di esse si restringono o si chiudono completamente. Ciò porta alla densificazione, in cui la parte diventa più forte e più solida, e al ritiro, in cui il suo volume complessivo diminuisce.

Fase 4: Raffreddamento e solidificazione

Dopo essere stato mantenuto alla temperatura di sinterizzazione per un tempo predeterminato, il componente viene raffreddato in modo controllato.

Questa fase finale blocca i legami e la microstruttura appena formati, consentendo alla parte di solidificarsi in una struttura rigida e coesa con le sue proprietà ingegneristiche finali.

Svantaggi e considerazioni comuni

Sebbene potente, il processo di sinterizzazione ha caratteristiche intrinseche che devono essere gestite per garantire un risultato positivo. Comprendere questi compromessi è fondamentale per qualsiasi applicazione ingegneristica.

Porosità intrinseca

La densificazione completa non è sempre raggiunta. Una certa porosità residua (piccoli vuoti) può rimanere nella parte finale, il che può agire come punti di concentrazione dello stress e può influenzare proprietà come la resistenza alla trazione e la resistenza alla fatica.

Gestione del ritiro

Poiché la parte si ritira man mano che si densifica, la "parte verde" iniziale deve essere progettata leggermente più grande delle dimensioni finali desiderate. Prevedere e controllare accuratamente questo ritiro è fondamentale per ottenere tolleranze dimensionali strette.

Controllo del materiale e dell'atmosfera

Il successo della sinterizzazione dipende fortemente dal materiale in lavorazione e dall'atmosfera all'interno del forno. Un'atmosfera impropria può portare all'ossidazione o ad altre reazioni chimiche indesiderate che compromettono l'integrità della parte finale.

Fare la scelta giusta per il tuo obiettivo

La sinterizzazione non è una soluzione valida per tutti. I suoi vantaggi sono più pronunciati quando applicata a sfide specifiche nella produzione e nella scienza dei materiali.

- Se il tuo obiettivo principale è la produzione di massa economica: la sinterizzazione è eccezionale per creare parti metalliche complesse, a forma netta, in grandi volumi con spreco di materiale minimo e ridotta necessità di lavorazioni secondarie.

- Se il tuo obiettivo principale sono i materiali ad alta temperatura: è uno dei pochi metodi praticabili per modellare ceramiche e metalli refrattari che hanno punti di fusione troppo alti per una fusione pratica.

- Se il tuo obiettivo principale è creare miscele di materiali uniche: il processo consente la creazione di compositi a matrice metallica e leghe che sarebbero impossibili da produrre tramite fusione e colata tradizionali.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente la sinterizzazione per trasformare materiali in polvere in componenti robusti e ad alte prestazioni.

Tabella riassuntiva:

| Fase | Azione chiave | Risultato |

|---|---|---|

| 1. Preparazione | Miscelazione della polvere di base con additivi | Miscela di materiale ingegnerizzata |

| 2. Compattazione | Pressatura della polvere in uno stampo sotto alta pressione | Formazione della fragile "parte verde" |

| 3. Sinterizzazione | Riscaldamento in atmosfera controllata al di sotto del punto di fusione | Fusione delle particelle, densificazione e ritiro |

| 4. Raffreddamento | Solidificazione controllata nel forno | Parte finale con proprietà bloccate |

Pronto a sfruttare la sinterizzazione per le esigenze di produzione di materiali del tuo laboratorio?

KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per ogni fase del processo di sinterizzazione. Che tu stia sviluppando nuove miscele di materiali, producendo componenti ceramici complessi o necessitando di atmosfere affidabili per il forno, la nostra esperienza ti garantisce risultati costanti e di alta qualità.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi progetti di sinterizzazione e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori

- Cos'è un forno di sinterizzazione? Una guida alla lavorazione dei materiali ad alta temperatura

- Cos'è il processo di sinterizzazione? Una guida alla produzione basata su polveri

- Qual è la densità del materiale sinterizzato? Una scelta di progettazione per le prestazioni, non un numero fisso

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022