Nella sua essenza, la deposizione chimica da vapore (CVD) è un processo sofisticato per costruire un materiale solido a partire da un gas. Le fasi fondamentali prevedono l'introduzione di gas precursori reattivi in una camera controllata, la loro energizzazione per indurre una reazione chimica e il permettere a tale reazione di formare un film sottile solido su una superficie bersaglio, nota come substrato. Tutti i sottoprodotti gassosi rimanenti vengono quindi espulsi dalla camera.

Il principio centrale della CVD non è semplicemente quello di rivestire una superficie, ma piuttosto di sintetizzare un nuovo materiale direttamente su di essa. Sfrutta reazioni chimiche controllate in fase vapore per costruire un film solido di elevata purezza, offrendo un controllo preciso sulla struttura e sulla composizione del materiale finale.

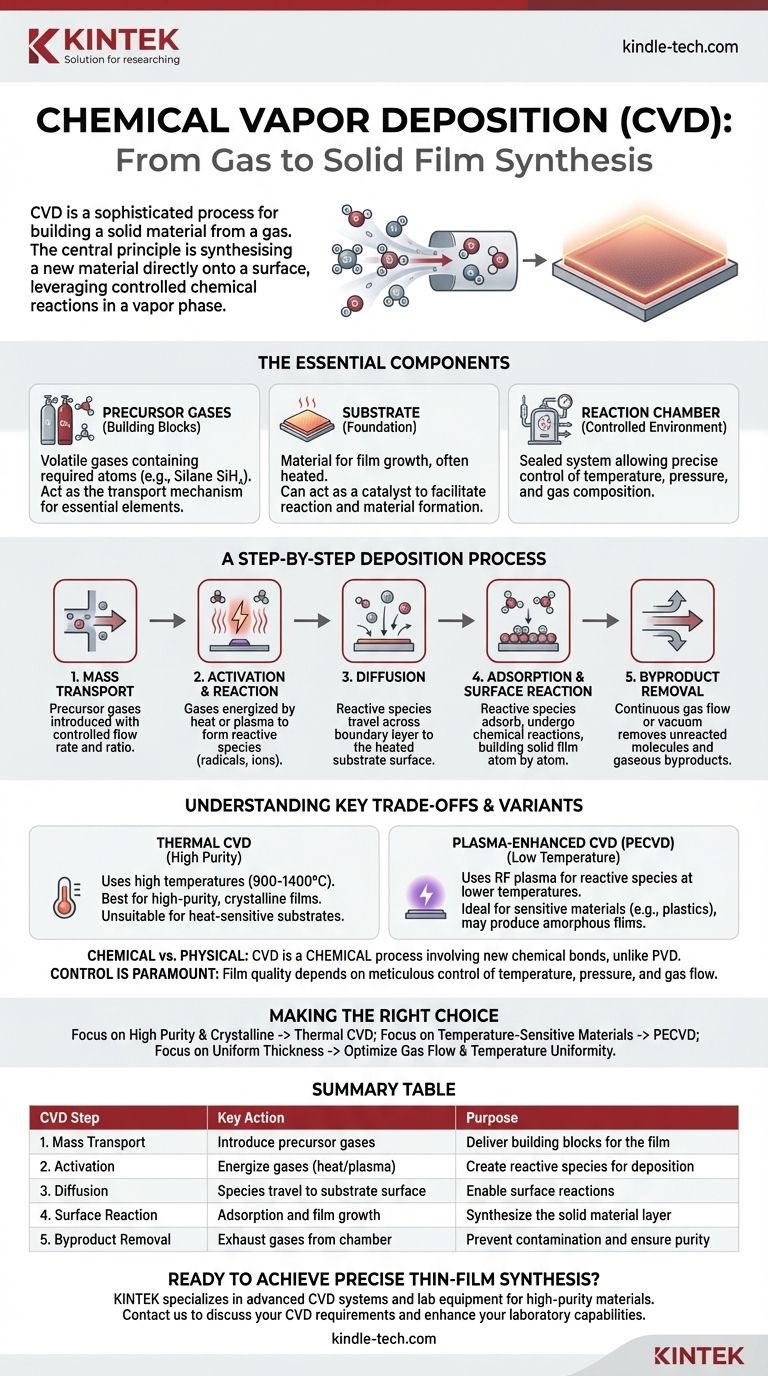

I Componenti Essenziali di un Sistema CVD

Prima che il processo possa iniziare, alcuni componenti chiave devono essere presenti. Ognuno svolge un ruolo critico nel risultato finale della deposizione.

I Gas Precursori (I Blocchi Costruttivi)

I precursori sono gas volatili che contengono gli atomi o le molecole specifiche necessarie per il film desiderato. Ad esempio, per creare un film di silicio, si può utilizzare un precursore come il gas silano ($\text{SiH}_4$).

Questi gas fungono da meccanismo di trasporto, portando gli elementi essenziali nella camera di reazione in uno stato gassoso e controllato.

Il Substrato (Le Fondamenta)

Il substrato è il materiale su cui viene fatto crescere il film sottile. Viene spesso riscaldato per fornire l'energia termica necessaria a guidare le reazioni chimiche.

In alcuni casi, come la crescita del grafene su un foglio di rame, il substrato funge anche da catalizzatore, partecipando attivamente alla reazione per facilitare la decomposizione del precursore e fornire una superficie su cui si forma il nuovo materiale.

La Camera di Reazione (L'Ambiente Controllato)

L'intero processo avviene all'interno di una camera sigillata. Ciò consente un controllo preciso su variabili critiche come temperatura, pressione e composizione del gas.

Questo ambiente controllato è essenziale per garantire che la reazione avvenga come previsto, portando a un film con la purezza e le proprietà strutturali desiderate.

Una Ripartizione Passo Passo del Processo di Deposizione

Il processo CVD può essere compreso come una sequenza di cinque eventi fisici e chimici distinti.

Fase 1: Trasporto di Massa nella Camera

Il processo inizia introducendo uno o più gas precursori nella camera di reazione. La loro portata e il loro rapporto sono attentamente controllati per gestire la velocità di crescita e la composizione del film finale.

Fase 2: Attivazione e Reazioni in Fase Gassosa

I gas vengono energizzati, tipicamente tramite calore o plasma. Questa attivazione scompone le molecole precursori stabili in specie più reattive, come radicali o ioni.

A volte, reazioni chimiche preliminari possono avvenire tra queste specie in fase gassosa prima ancora che raggiungano il substrato.

Fase 3: Diffusione sulla Superficie del Substrato

Queste specie reattive appena formate viaggiano o si diffondono dal flusso di gas principale attraverso uno strato limite per raggiungere la superficie del substrato riscaldato.

Fase 4: Adsorbimento e Reazione Superficiale

Questa è la fase di deposizione critica. Le specie reattive atterrano sulla superficie del substrato (adsorbimento) e subiscono ulteriori reazioni chimiche.

Queste reazioni superficiali sono ciò che costruisce il film solido, atomo per atomo o molecola per molecola. I sottoprodotti di questa reazione vengono quindi rilasciati dalla superficie nuovamente nella fase gassosa.

Fase 5: Rimozione dei Sottoprodotti

Infine, un flusso di gas continuo attraverso la camera, o un sistema di vuoto, rimuove tutte le molecole precursori non reagite e i sottoprodotti gassosi dalla camera di reazione. Ciò impedisce loro di contaminare il film e libera la strada per i reagenti freschi.

Comprendere i Compromessi e le Varianti Chiave

Sebbene i passaggi siano coerenti, le condizioni in cui si verificano creano distinzioni e compromessi importanti.

CVD Termica vs. CVD Potenziata da Plasma (PECVD)

La fonte di energia è un differenziatore principale. La tradizionale CVD termica utilizza temperature elevate (spesso 900-1400 °C) per scomporre i precursori. Ciò produce film di altissima purezza, spesso cristallini, ma è inadatto per substrati che non possono sopportare il calore.

La CVD potenziata da plasma (PECVD) utilizza un plasma a radiofrequenza per creare radicali reattivi a temperature molto più basse. Ciò consente la deposizione su materiali sensibili come le plastiche, ma può comportare una struttura del film diversa, spesso amorfa anziché cristallina.

Reazioni Chimiche vs. Processi Fisici

È fondamentale capire che la CVD è un processo chimico. Il film è il prodotto di nuovi legami chimici che si formano sul substrato.

Ciò la distingue dalla deposizione fisica da vapore (PVD), che si basa su meccanismi fisici come l'evaporazione o lo sputtering per trasferire materiale da una fonte solida al substrato senza una reazione chimica fondamentale.

L'Importanza del Controllo

La qualità del film finale—il suo spessore, uniformità, purezza e struttura—dipende direttamente dal controllo meticoloso di ogni fase. Lievi fluttuazioni di temperatura, pressione o flusso di gas possono avere impatti significativi sul materiale finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi passaggi ti permette di vedere come il processo CVD possa essere ottimizzato per risultati specifici.

- Se il tuo obiettivo principale è creare film cristallini di elevata purezza (come per semiconduttori o grafene): Ti affiderai probabilmente alla CVD termica ad alta temperatura, dove il controllo preciso della temperatura e il giusto substrato catalitico sono fondamentali.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura (come un polimero o un dispositivo finito): La tua migliore opzione è un metodo a temperatura più bassa come la PECVD, che utilizza l'energia del plasma invece del calore intenso per guidare la reazione.

- Se il tuo obiettivo principale è ottenere uno spessore perfettamente uniforme su una vasta area: Devi dare priorità all'ottimizzazione della dinamica del flusso di gas e garantire una temperatura assolutamente uniforme su tutto il substrato.

In definitiva, padroneggiare il processo CVD significa controllare con precisione una sequenza di eventi chimici per costruire materiali atomo per atomo.

Tabella Riassuntiva:

| Fase CVD | Azione Chiave | Scopo |

|---|---|---|

| 1. Trasporto di Massa | Introduzione dei gas precursori nella camera | Fornire i blocchi costruttivi per il film |

| 2. Attivazione | Energizzazione dei gas (calore/plasma) | Creare specie reattive per la deposizione |

| 3. Diffusione | Le specie viaggiano verso la superficie del substrato | Abilitare le reazioni superficiali |

| 4. Reazione Superficiale | Adsorbimento e crescita del film sul substrato | Sintetizzare lo strato di materiale solido |

| 5. Rimozione Sottoprodotti | Espulsione dei gas dalla camera | Prevenire la contaminazione e garantire la purezza |

Pronto per ottenere una sintesi di film sottili precisa nel tuo laboratorio? KINTEK è specializzata in sistemi CVD avanzati e attrezzature da laboratorio, aiutando ricercatori e ingegneri a costruire materiali di elevata purezza con un controllo rigoroso. Sia che tu stia lavorando con semiconduttori, grafene o substrati sensibili alla temperatura, la nostra esperienza garantisce risultati di deposizione ottimali. Contatta oggi il nostro team per discutere le tue specifiche esigenze CVD e scoprire come possiamo migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura