Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un processo a più fasi che costruisce un film sottile solido di elevata purezza su una superficie a partire da un gas. Inizia con l'introduzione di gas precursori reattivi in una camera, che quindi viaggiano verso un substrato riscaldato. Su questa superficie calda avvengono reazioni chimiche che depositano il materiale solido desiderato, mentre i sottoprodotti gassosi si formano e vengono poi trasportati via, lasciando un rivestimento incontaminato.

Il principio fondamentale della CVD è una trasformazione: gas specifici vengono trasportati su una superficie riscaldata dove reagiscono chimicamente per formare un film solido, e i gas di scarto risultanti vengono poi rimossi in modo efficiente. Padroneggiare questa sequenza di trasporto, reazione e rimozione è la chiave per creare materiali ad alte prestazioni.

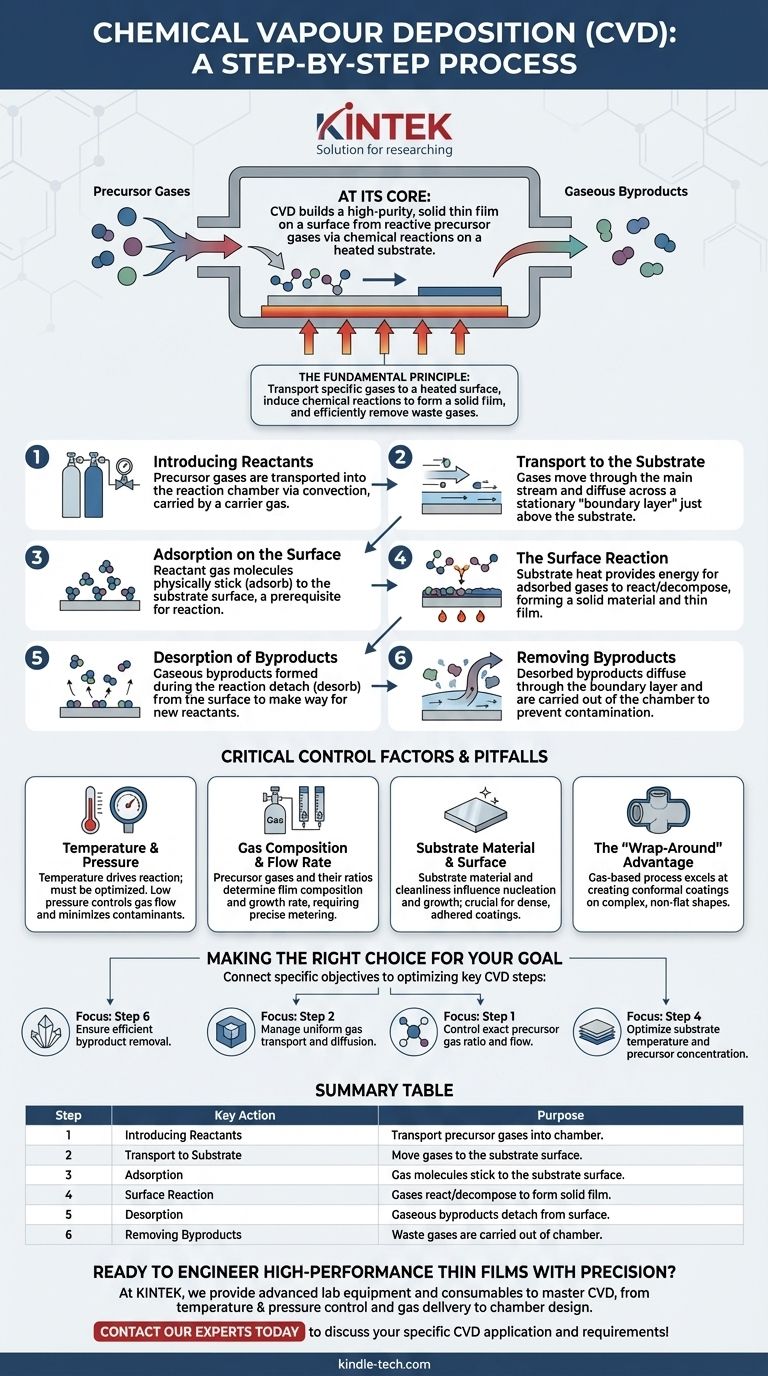

Il Processo CVD: Una Scomposizione Passo Dopo Passo

Per comprendere appieno come funziona la CVD, è meglio vederla come una sequenza di eventi fisici e chimici distinti. Ogni passaggio si basa sul precedente e deve essere controllato con precisione per ottenere il risultato desiderato.

Passaggio 1: Introduzione dei Reagenti

Il processo inizia trasportando i gas precursori nella camera di reazione. Questo è tipicamente gestito dalla convezione, dove un gas di trasporto fluisce attraverso il sistema, portando con sé le specie reattive.

Passaggio 2: Trasporto al Substrato

Una volta all'interno della camera, i gas devono viaggiare fino alla superficie del substrato. Ciò comporta il movimento attraverso il flusso di gas principale e quindi la diffusione attraverso uno "strato limite" stazionario di gas che esiste appena sopra il substrato.

Passaggio 3: Adsorbimento sulla Superficie

Quando le molecole di gas reagente raggiungono il substrato, aderiscono fisicamente alla superficie in un processo chiamato adsorbimento. Questo è un prerequisito affinché avvenga qualsiasi reazione chimica sulla superficie stessa.

Passaggio 4: La Reazione Superficiale

Questo è il cuore del processo CVD. Il calore del substrato fornisce l'energia necessaria affinché i gas adsorbiti reagiscano o si decompongano. Questa reazione eterogenea forma un materiale solido che nuclea e cresce nel film sottile desiderato sul substrato.

Passaggio 5: Desorbimento dei Sottoprodotti

Le reazioni chimiche che formano il film solido creano anche sottoprodotti gassosi indesiderati. Queste molecole di sottoprodotto devono staccarsi, o desorbire, dalla superficie per fare spazio ai nuovi reagenti per arrivare e continuare la crescita del film.

Passaggio 6: Rimozione dei Sottoprodotti

Infine, questi sottoprodotti gassosi desorbiti diffondono via dal substrato, tornando indietro attraverso lo strato limite, e vengono trasportati fuori dalla camera dal flusso di gas. Questa rimozione continua è fondamentale per prevenire la contaminazione del film.

Fattori Critici di Controllo (E Potenziali Insidie)

La qualità, la composizione e la struttura del film finale non sono casuali; sono il risultato diretto della gestione attenta dei parametri di processo. Il mancato controllo di queste variabili è la fonte di errore più comune.

Il Ruolo della Temperatura e della Pressione

La temperatura è il motore principale della reazione superficiale. Troppo bassa, e la reazione non avverrà; troppo alta, e possono verificarsi reazioni indesiderate in fase gassosa, portando a impurità. La camera è tipicamente mantenuta sotto vuoto o a bassa pressione per controllare il flusso di gas e minimizzare i contaminanti.

Composizione del Gas e Velocità di Flusso

La composizione chimica del film finale è determinata interamente dai gas precursori utilizzati. Il rapporto e la velocità di flusso di questi gas devono essere misurati con precisione per controllare la stechiometria del film e la velocità di crescita.

Materiale e Superficie del Substrato

Il substrato non è semplicemente un supporto passivo. Il suo materiale e le condizioni della superficie possono influenzare il modo in cui il film nuclea e cresce. Una superficie pulita e ben preparata è essenziale per ottenere un rivestimento denso e ben aderente.

Il Vantaggio del "Rivestimento Avvolgente"

Poiché il processo si basa sul raggiungimento di tutte le superfici da parte del gas, la CVD eccelle nel produrre un rivestimento conforme su forme complesse e non piatte. Questa proprietà di "avvolgimento" è un vantaggio chiave rispetto ai metodi di deposizione a linea di vista come lo sputtering.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i passaggi della CVD ti permette di adattare il processo al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la purezza del materiale: Devi perfezionare il Passaggio 6, assicurando la rimozione efficiente e completa di tutti i sottoprodotti gassosi.

- Se il tuo obiettivo principale è rivestire una forma complessa: La tua preoccupazione principale è gestire il Passaggio 2, assicurando che il trasporto del gas e la diffusione siano uniformi su tutte le superfici.

- Se il tuo obiettivo principale è una composizione chimica specifica: Hai bisogno di precisione assoluta nel Passaggio 1, controllando l'esatto rapporto e flusso dei tuoi gas precursori.

- Se il tuo obiettivo principale è la velocità di crescita e lo spessore: Dovrai ottimizzare il Passaggio 4 regolando attentamente la temperatura del substrato e la concentrazione del precursore.

Controllando ogni fase di questa trasformazione da gas a solido, si ottiene la capacità di ingegnerizzare materiali con notevole precisione e prestazioni.

Tabella Riassuntiva:

| Passaggio | Azione Chiave | Scopo |

|---|---|---|

| 1 | Introduzione dei Reagenti | Trasportare i gas precursori nella camera. |

| 2 | Trasporto al Substrato | Spostare i gas sulla superficie del substrato. |

| 3 | Adsorbimento | Le molecole di gas aderiscono alla superficie del substrato. |

| 4 | Reazione Superficiale | I gas reagiscono/si decompongono per formare il film solido. |

| 5 | Desorbimento | I sottoprodotti gassosi si staccano dalla superficie. |

| 6 | Rimozione dei Sottoprodotti | I gas di scarto vengono trasportati fuori dalla camera. |

Pronto a ingegnerizzare film sottili ad alte prestazioni con precisione?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per padroneggiare il processo CVD. Sia che il tuo obiettivo sia una purezza estrema del materiale, il rivestimento di forme 3D complesse o il raggiungimento di una specifica composizione chimica, le nostre soluzioni sono progettate per darti un controllo preciso su ogni parametro critico.

Ti aiutiamo a ottimizzare:

- Controllo di Temperatura e Pressione per reazioni superficiali coerenti.

- Sistemi di Erogazione dei Gas per un flusso e una composizione precisi dei precursori.

- Design della Camera per una rimozione efficiente dei sottoprodotti e rivestimenti uniformi.

Lascia che la nostra esperienza nelle attrezzature di laboratorio supporti le tue scoperte nella scienza dei materiali. Contatta oggi i nostri esperti per discutere la tua specifica applicazione e i requisiti CVD!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme