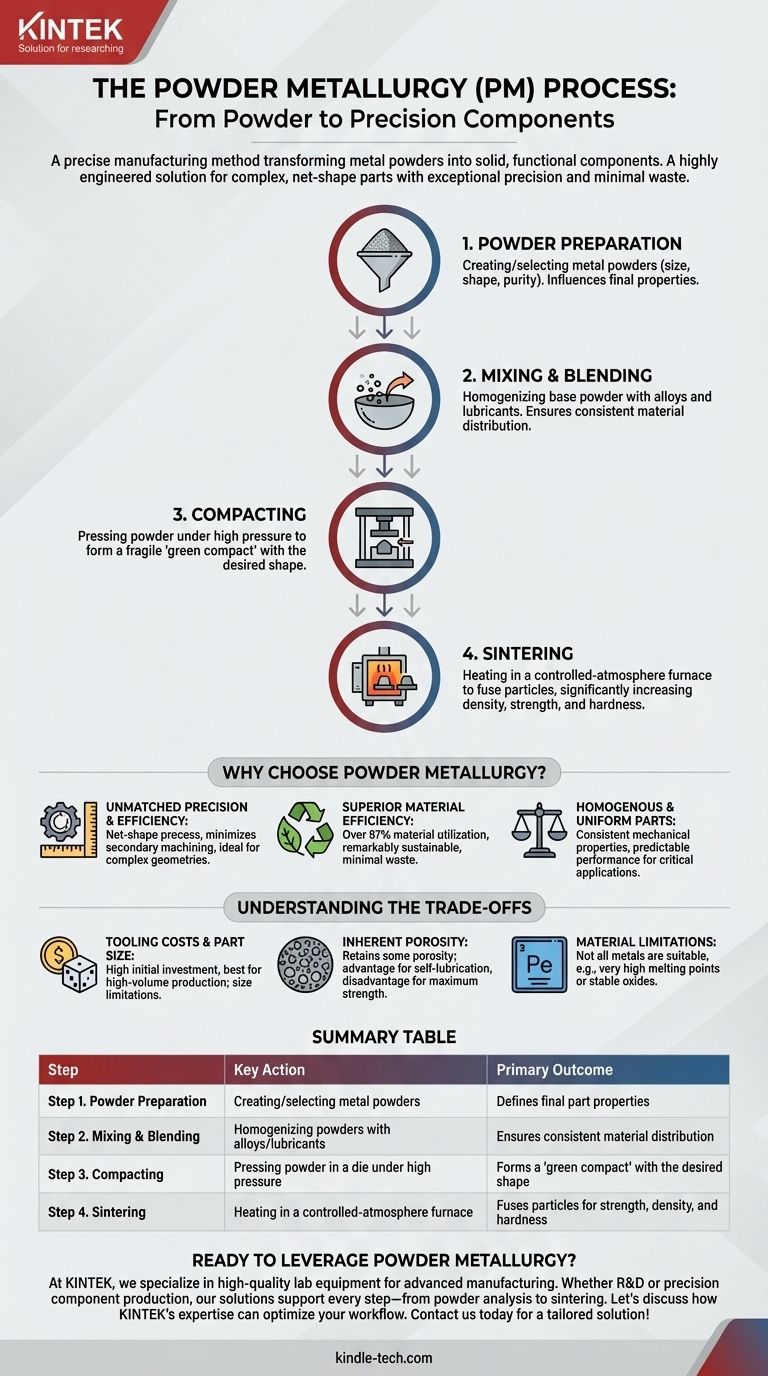

Il processo di metallurgia delle polveri (MP) è un metodo di produzione preciso che trasforma le polveri metalliche in componenti solidi e funzionali. Al suo centro, il processo consiste in quattro fasi fondamentali: preparazione della polvere metallica, miscelazione o omogeneizzazione per garantirne l'uniformità, compattazione della polvere in una forma desiderata sotto alta pressione e, infine, sinterizzazione del pezzo compattato ad alta temperatura per legare le particelle e creare un prodotto finito resistente.

La metallurgia delle polveri non è solo un'alternativa alla fusione o alla forgiatura; è una soluzione altamente ingegnerizzata per la produzione di pezzi metallici complessi, di forma finale, con precisione eccezionale e sprechi minimi. Eccelle costruendo componenti partendo dalle basi, atomo per atomo, piuttosto che scolpendoli da un blocco più grande.

I Quattro Pilastri della Metallurgia delle Polveri

Il processo MP è una sequenza di stadi attentamente controllati. Ogni fase si basa sulla precedente, contribuendo con proprietà specifiche al componente finale, dalla sua composizione chimica alla sua densità e resistenza finali.

Fase 1: Preparazione delle Polveri

Questa fase fondamentale prevede la creazione o la selezione delle polveri metalliche. Le caratteristiche di questa polvere—come dimensione delle particelle, forma e purezza—sono fondamentali poiché influenzano direttamente le proprietà del pezzo finale. Le polveri possono essere metalli puri, come ferro o rame, o materiali pre-legati.

Fase 2: Miscelazione e Omogeneizzazione

Per ottenere un prodotto finale omogeneo, la polvere metallica di base viene miscelata con precisione. Durante questa fase, diverse polveri metalliche possono essere miscelate per creare leghe specifiche, oppure possono essere aggiunti lubrificanti per migliorare il processo di compattazione. Questa fase assicura che ogni pezzo prodotto abbia una distribuzione del materiale coerente.

Fase 3: Compattazione

La polvere miscelata viene introdotta in uno stampo rigido e compressa sotto pressione estrema, tipicamente a temperatura ambiente. Questa pressione forza le particelle di polvere a un contatto intimo, formando un pezzo fragile noto come "compatto verde". Questo componente ha la forma e le dimensioni desiderate ma manca della resistenza necessaria per la maggior parte delle applicazioni.

Fase 4: Sinterizzazione

La sinterizzazione è il trattamento termico critico che trasforma il fragile compatto verde in un robusto pezzo metallico. Il componente viene riscaldato in un forno a atmosfera controllata a una temperatura appena inferiore al punto di fusione del metallo. Questo calore fa sì che le singole particelle di polvere si fondano insieme, aumentando significativamente la densità, la resistenza e la durezza del pezzo.

Perché Scegliere la Metallurgia delle Polveri?

Oltre al processo tecnico, il vero valore della MP risiede nei suoi benefici unici, che la rendono la scelta preferita per la produzione di innumerevoli componenti nei settori automobilistico, aerospaziale e industriale.

Precisione ed Efficienza Senza Pari

La MP è un processo di forma finale o quasi forma finale (net-shape or near-net-shape), il che significa che i pezzi vengono formati con eccezionale accuratezza direttamente dallo stampo. Ciò minimizza o elimina la necessità di lavorazioni secondarie, risparmiando tempo e riducendo i costi. È ideale per la produzione di geometrie complesse come ingranaggi, boccole e componenti strutturali.

Efficienza Materiale Superiore

Il processo è straordinariamente sostenibile. Poiché i pezzi sono costruiti a partire dalla polvere, non ci sono praticamente scarti di materiale. Oltre il 97% della polvere grezza diventa parte del prodotto finale, un netto contrasto con la produzione sottrattiva tradizionale dove una quantità significativa di materiale viene tagliata e sprecata.

Pezzi Omogenei e Uniformi

La miscelazione e l'omogeneizzazione controllate delle polveri assicurano che il componente finale abbia una struttura altamente uniforme ed omogenea. Ciò si traduce in proprietà meccaniche coerenti e prevedibili su tutto il pezzo, essenziale per applicazioni ad alte prestazioni come cuscinetti e supporti strutturali.

Comprendere i Compromessi

Sebbene potente, la metallurgia delle polveri non è una soluzione universale. Una valutazione obiettiva richiede il riconoscimento dei suoi limiti.

Costi degli Utensili e Dimensioni dei Pezzi

Gli stampi rigidi e gli utensili necessari per la compattazione possono essere complessi e costosi da produrre. Questo investimento iniziale rende la MP più conveniente per cicli di produzione ad alto volume, dove il costo degli utensili può essere ammortizzato su molte migliaia di pezzi. Inoltre, la produzione di componenti molto grandi può essere difficile a causa delle dimensioni immense delle presse richieste.

Porosità Inerente

I pezzi sinterizzati mantengono quasi sempre una piccola quantità di porosità residua rispetto ai pezzi ottenuti per fusione (colata) o deformazione (forgiatura). Sebbene questo possa essere un vantaggio per i cuscinetti autolubrificanti (i pori trattengono l'olio), può essere uno svantaggio per le applicazioni che richiedono la massima resistenza alla trazione o alla fatica.

Limitazioni dei Materiali

Sebbene sia possibile utilizzare una vasta gamma di metalli e leghe, non tutti i materiali sono adatti alla metallurgia delle polveri. I metalli con punti di fusione molto elevati o quelli che formano ossidi stabili facilmente possono essere difficili da lavorare efficacemente.

La Metallurgia delle Polveri è Adatta al Tuo Progetto?

La scelta del processo di produzione appropriato dipende interamente dagli obiettivi specifici del tuo progetto in termini di prestazioni, volume e costo.

- Se la tua priorità principale è la produzione ad alto volume di pezzi piccoli e complessi: La MP è una scelta eccezionale grazie alla sua capacità di produrre componenti di forma finale con elevata efficienza materiale e operazioni secondarie minime.

- Se la tua priorità principale è la massima resistenza del materiale e la porosità zero: Dovresti valutare attentamente la MP, poiché la forgiatura o la fusione tradizionali potrebbero offrire densità e proprietà di fatica superiori per determinate applicazioni critiche.

- Se la tua priorità principale è la riduzione dei costi e la sostenibilità: La minima quantità di scarti della MP (oltre il 97% di utilizzo del materiale) e la produzione ad alta velocità la rendono un processo di produzione sostenibile ed economicamente vantaggioso.

In definitiva, la comprensione completa del processo di metallurgia delle polveri ti consente di prendere una decisione informata che si allinei con le tue specifiche esigenze ingegneristiche e aziendali.

Tabella Riassuntiva:

| Fase | Azione Chiave | Risultato Principale |

|---|---|---|

| 1. Preparazione delle Polveri | Creazione/selezione di polveri metalliche | Definisce le proprietà del pezzo finale (dimensione, forma, purezza) |

| 2. Miscelazione e Omogeneizzazione | Omogeneizzazione delle polveri con leghe/lubrificanti | Garantisce una distribuzione coerente del materiale |

| 3. Compattazione | Pressatura della polvere in uno stampo sotto alta pressione | Forma un 'compatto verde' con la forma desiderata |

| 4. Sinterizzazione | Riscaldamento in un forno a atmosfera controllata | Fonde le particelle per ottenere resistenza, densità e durezza |

Pronto a sfruttare la metallurgia delle polveri per le esigenze di componenti del tuo laboratorio?

In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per processi di produzione avanzati come la metallurgia delle polveri. Sia che tu sia coinvolto in R&S, test sui materiali o produzione di componenti di precisione, le nostre soluzioni supportano ogni fase, dall'analisi delle polveri alla sinterizzazione.

Ti aiutiamo a ottenere:

- Precisione ed Efficienza: Produzione di forma finale per pezzi complessi come ingranaggi e boccole.

- Sostenibilità dei Materiali: Oltre il 97% di utilizzo del materiale, minimizzando gli sprechi.

- Qualità Coerente: Pezzi omogenei con proprietà meccaniche prevedibili.

Discutiamo di come l'esperienza di KINTEK nelle attrezzature da laboratorio possa ottimizzare il tuo flusso di lavoro di metallurgia delle polveri. Contattaci oggi per una soluzione su misura!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Domande frequenti

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Qual è la funzione di un sistema VHPS nelle leghe CoCrFeNiMn? Raggiungere densità quasi teorica e alta purezza

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022