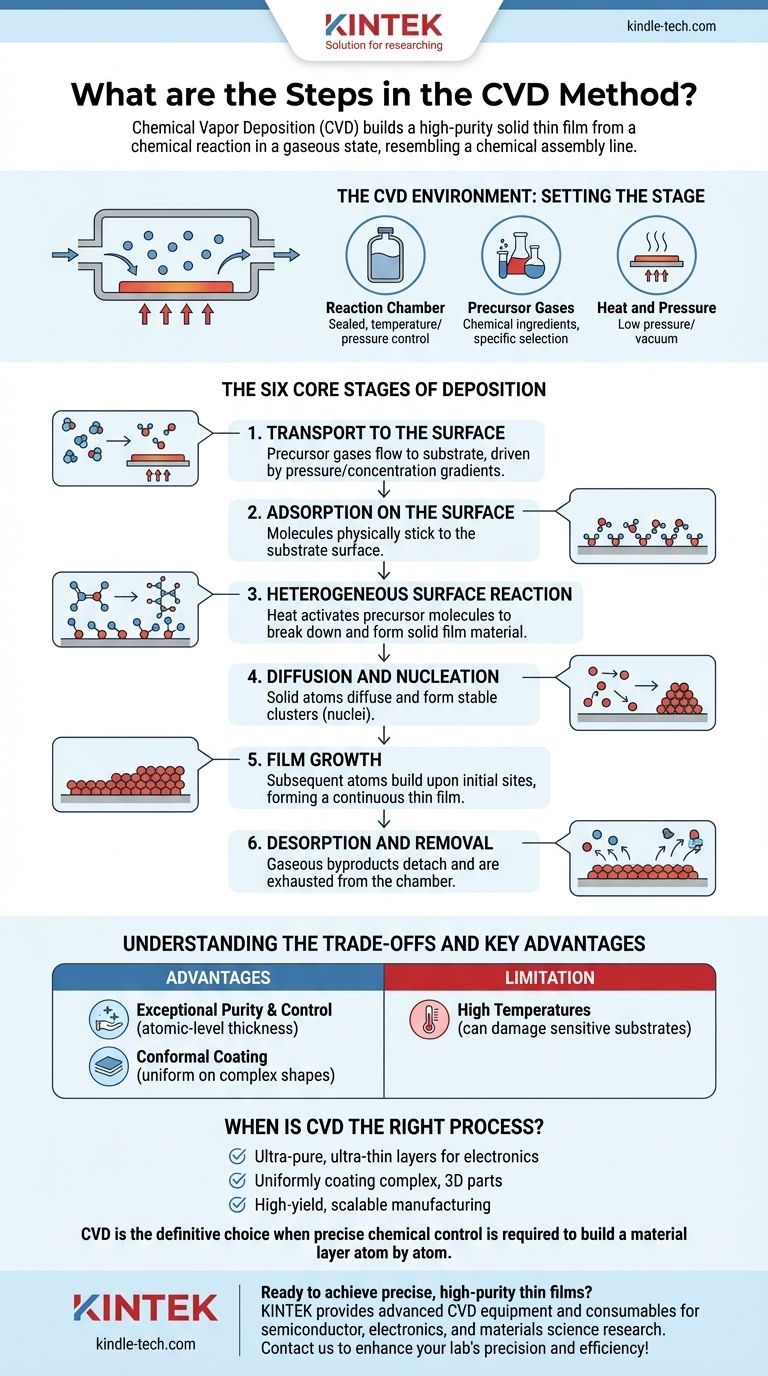

Nella sua essenza, la Deposizione Chimica da Vapore (CVD) è un processo sofisticato che costruisce un film sottile solido e ad alta purezza su una superficie a partire da una reazione chimica in stato gassoso. Il processo è definito da una sequenza di sei fasi fondamentali: trasporto dei gas reagenti al substrato, loro adsorbimento sulla superficie, reazioni chimiche per formare il film e la successiva rimozione dei sottoprodotti gassosi.

Il concetto essenziale della CVD è una catena di montaggio chimica. Le molecole gassose precursori vengono consegnate a una superficie riscaldata, dove reagiscono e si assemblano in un film solido, mentre i rifiuti chimici rimanenti vengono sistematicamente espulsi.

L'ambiente CVD: Preparare il terreno

Prima che il processo di deposizione possa iniziare, l'oggetto target, noto come substrato, deve essere posizionato all'interno di una camera di reazione controllata.

La camera di reazione

Questo è un recipiente sigillato dove si svolge l'intero processo. Consente un controllo preciso della temperatura, della pressione e dell'ambiente chimico.

I gas precursori

Questi sono gli ingredienti chimici per il film. Sono selezionati specificamente per reagire in determinate condizioni al fine di produrre il materiale solido desiderato.

Calore e pressione

Il substrato viene tipicamente riscaldato a una temperatura specifica che fornisce l'energia necessaria per innescare la reazione chimica. La camera è spesso mantenuta a bassa pressione o sotto vuoto per controllare la purezza e il movimento dei gas.

Le sei fasi principali della deposizione

La creazione di un film sottile tramite CVD non è un singolo evento, ma una sequenza attentamente orchestrata di passaggi fisici e chimici che avvengono a livello microscopico.

1. Trasporto alla superficie

Innanzitutto, i gas precursori vengono introdotti nella camera di reazione. Essi fluiscono verso il substrato riscaldato, un processo guidato da gradienti di pressione e concentrazione.

2. Adsorbimento sulla superficie

Una volta che le molecole di gas precursore raggiungono il substrato, si attaccano fisicamente alla sua superficie. Questo processo è chiamato adsorbimento.

3. Reazione superficiale eterogenea

Questo è il passaggio chimico critico. Il calore del substrato fornisce l'energia di attivazione affinché le molecole precursori adsorbite reagiscano, scomponendosi e formando nuove molecole solide stabili che costituiranno il film.

4. Diffusione e nucleazione

Gli atomi solidi appena formati non sono statici. Possiedono energia sufficiente per diffondersi o muoversi attraverso la superficie fino a trovare un sito stabile a bassa energia a cui legarsi. La formazione iniziale di questi cluster stabili è chiamata nucleazione.

5. Crescita del film

Dopo la nucleazione, gli atomi successivi che arrivano sulla superficie si accumulano su questi siti iniziali. Il film cresce strato dopo strato, formando alla fine un film sottile solido e continuo dello spessore desiderato.

6. Desorbimento e rimozione

Le reazioni chimiche che formano il film solido creano anche sottoprodotti gassosi. Questi prodotti di scarto si staccano (desorbono) dalla superficie e vengono trasportati lontano dal substrato, venendo infine espulsi dalla camera.

Comprendere i compromessi e i vantaggi chiave

La CVD è una tecnica altamente versatile e potente, ma i suoi punti di forza comportano considerazioni specifiche.

Vantaggio: Purezza e controllo eccezionali

Poiché il processo inizia con gas altamente puri e avviene in un ambiente controllato, la CVD può produrre film di eccezionale purezza. Consente inoltre un controllo a livello atomico dello spessore, rendendola essenziale per la creazione degli strati ultrasottili richiesti nei circuiti elettrici e nei semiconduttori.

Vantaggio: Rivestimento conforme

La CVD è un processo non a linea di vista. I precursori gassosi circondano il substrato, consentendo al film di formarsi uniformemente su tutte le superfici, anche su componenti con forme complesse e tridimensionali.

Limitazione: Alte temperature

La necessità di alte temperature per innescare le reazioni chimiche può essere un notevole svantaggio. Queste temperature possono danneggiare o alterare alcuni substrati sensibili, come alcuni polimeri o componenti elettronici pre-lavorati.

Quando la CVD è il processo giusto?

La scelta di un metodo di deposizione dipende interamente dai requisiti del materiale e dall'obiettivo finale dell'applicazione.

- Se il tuo obiettivo principale è creare strati ultra-puri e ultra-sottili per l'elettronica: la CVD offre un controllo impareggiabile sullo spessore, la purezza e la composizione del film, il che è fondamentale per la produzione di semiconduttori.

- Se il tuo obiettivo principale è rivestire uniformemente parti complesse e tridimensionali: la natura non a linea di vista della CVD garantisce un film coerente e uniforme su tutte le superfici, cosa difficile da ottenere con altri metodi.

- Se il tuo obiettivo principale è la produzione scalabile ad alto rendimento: i processi CVD sono ben compresi e possono essere efficacemente scalati per la produzione ad alto volume di film di alta qualità.

In definitiva, la Deposizione Chimica da Vapore è la scelta definitiva quando è richiesto un controllo chimico preciso per costruire uno strato di materiale atomo per atomo.

Tabella riassuntiva:

| Fase | Descrizione | Azione chiave |

|---|---|---|

| 1. Trasporto | I gas precursori fluiscono verso il substrato | Introduzione e flusso del gas |

| 2. Adsorbimento | Le molecole si attaccano alla superficie del substrato | Adesione fisica |

| 3. Reazione superficiale | La scomposizione chimica forma il film solido | Trasformazione chimica |

| 4. Nucleazione | Gli atomi formano cluster stabili sulla superficie | Formazione iniziale del film |

| 5. Crescita del film | Accrescimento continuo strato per strato | Sviluppo dello spessore |

| 6. Rimozione dei sottoprodotti | I gas di scarto si staccano ed vengono espulsi | Pulizia della camera |

Pronto a ottenere film sottili precisi e ad alta purezza nel tuo laboratorio? KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo CVD avanzati su misura per la produzione di semiconduttori, l'elettronica e la ricerca sui materiali. Le nostre soluzioni offrono purezza eccezionale, rivestimento conforme su forme complesse e capacità di produzione scalabili. Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia CVD può migliorare la precisione e l'efficienza del tuo laboratorio!

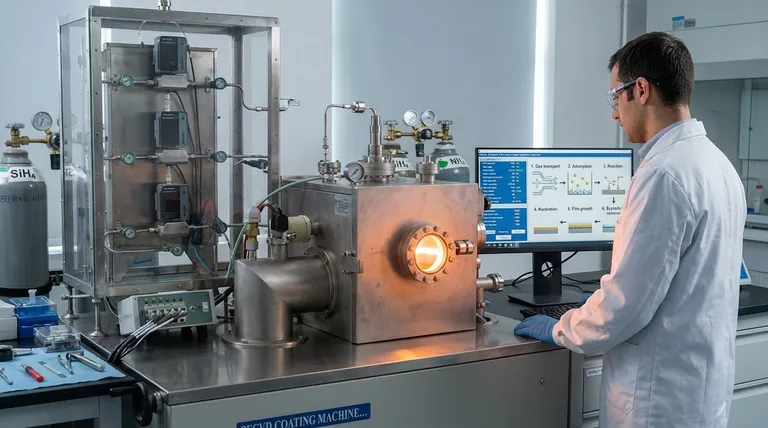

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura