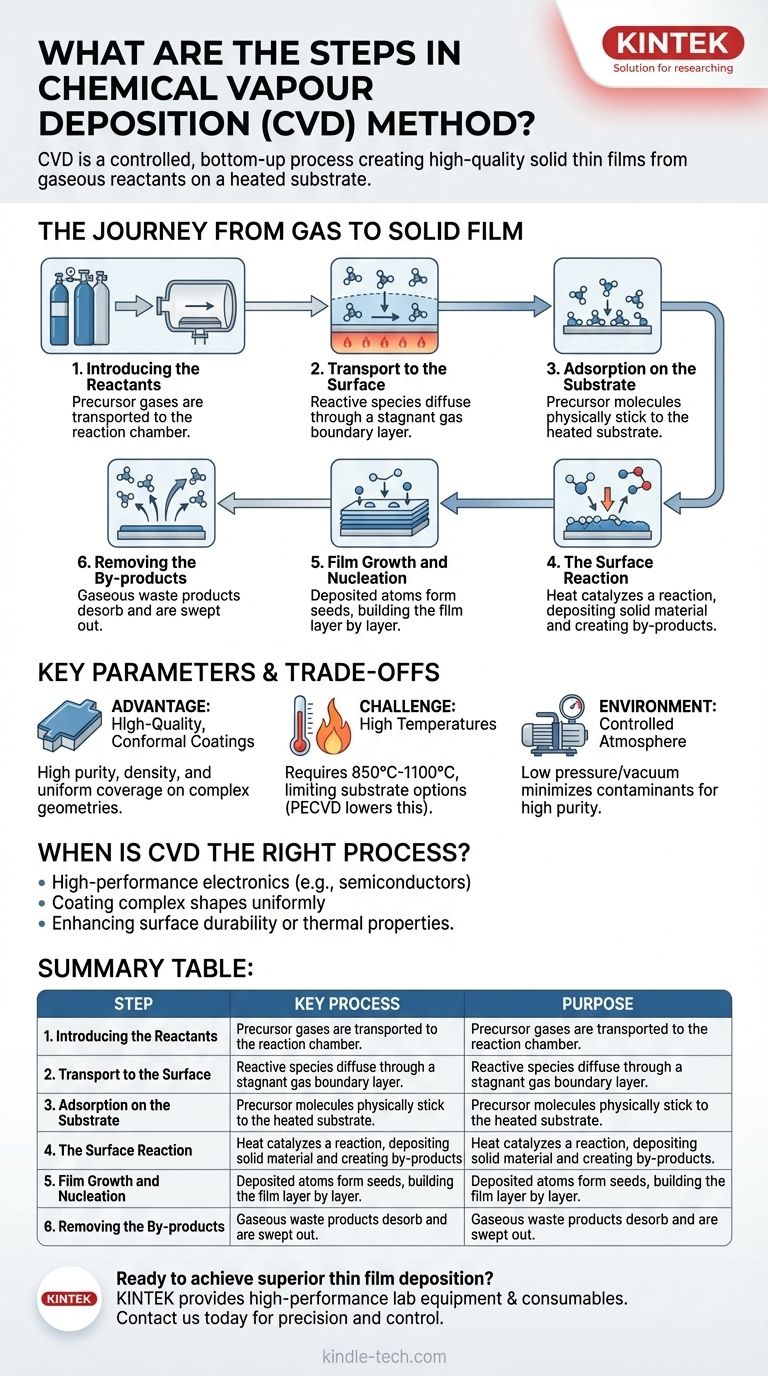

Nella sua essenza, la Deposizione Chimica da Vapore (CVD) è un processo a più fasi per creare un film sottile solido di alta qualità su un substrato a partire da reagenti gassosi. La sequenza essenziale prevede il trasporto di gas reattivi al substrato, dove si adsorbono sulla superficie, subiscono una reazione chimica per formare il film e, infine, i sottoprodotti gassosi di questa reazione vengono rimossi. Questo assemblaggio controllato, dal basso verso l'alto, consente la creazione di rivestimenti eccezionalmente puri e densi.

Il principio fondamentale della CVD è una reazione chimica controllata su una superficie riscaldata. I gas precursori vengono introdotti in una camera, dove si decompongono e reagiscono su un substrato per costruire un film solido strato per strato di atomi, rendendola uno strumento potente per la produzione di materiali avanzati.

Il viaggio dal gas al film solido

Comprendere la CVD richiede di seguire il percorso delle molecole precursori mentre si trasformano da gas in uno strato solido preciso. L'intero processo avviene in condizioni attentamente controllate di temperatura e bassa pressione, spesso sotto vuoto, per garantire la purezza e prevenire reazioni indesiderate.

Fase 1: Introduzione dei reagenti

Il processo inizia introducendo uno o più gas precursori volatili nella camera di reazione. Questi gas contengono gli elementi che alla fine formeranno il film finale. Vengono trasportati verso il substrato tramite convezione e diffusione.

Fase 2: Trasporto alla superficie

Man mano che i gas si avvicinano al substrato riscaldato, uno strato sottile e stagnante di gas, noto come strato limite, si forma appena sopra la superficie. Le specie reattive devono diffondersi attraverso questo strato per raggiungere il substrato, un passaggio che può influenzare l'uniformità e la velocità di crescita del film.

Fase 3: Adsorbimento sul substrato

Una volta che le molecole di gas precursore raggiungono il substrato, aderiscono fisicamente alla superficie in un processo chiamato adsorbimento. Questo è un prerequisito fondamentale per la reazione chimica; le molecole devono essere temporaneamente trattenute sulla superficie per reagire.

Fase 4: La reazione superficiale

Questo è il passaggio centrale della CVD. L'energia fornita dal substrato riscaldato catalizza una reazione chimica eterogenea tra le molecole adsorbite. Questa reazione scompone i precursori, depositando il materiale solido desiderato e creando sottoprodotti volatili.

Fase 5: Crescita e nucleazione del film

Gli atomi depositati agiscono come siti di nucleazione, o semi, per un'ulteriore crescita. Altri atomi che si diffondono sulla superficie troveranno questi siti e si legheranno ad essi, costruendo gradualmente il film strato per strato per formare un rivestimento continuo, cristallino o amorfo.

Fase 6: Rimozione dei sottoprodotti

La reazione chimica crea prodotti di scarto gassosi che non sono più necessari. Questi sottoprodotti desorbono (si staccano) dalla superficie del substrato, si diffondono nuovamente attraverso lo strato limite e vengono quindi spazzati via dalla camera di reazione dal flusso di gas.

Comprendere i parametri chiave e i compromessi

Sebbene potente, la CVD non è una soluzione universale. La sua efficacia è governata da un equilibrio tra i suoi vantaggi unici e le limitazioni intrinseche, che ne determinano la migliore applicazione.

Il vantaggio: rivestimenti conformi di alta qualità

La CVD è rinomata per la produzione di film di elevata purezza e densità. Poiché costruisce il film atomo per atomo, offre un controllo eccezionale sulla composizione chimica, sulla struttura cristallina e sullo spessore del materiale. Un vantaggio chiave è la sua capacità di creare rivestimenti conformi che coprono uniformemente forme complesse e tridimensionali.

La sfida: alte temperature

La limitazione principale della CVD tradizionale è l'alta temperatura di reazione, spesso tra 850°C e 1100°C. Molti materiali del substrato non possono sopportare questo calore senza fondere o degradarsi. Tuttavia, varianti moderne come la CVD potenziata al plasma (PECVD) possono ridurre significativamente questo requisito di temperatura.

L'ambiente: la necessità di un'atmosfera controllata

Il processo deve avvenire sotto bassa pressione atmosferica o vuoto per minimizzare i contaminanti e i gas di fondo. Ciò garantisce che le uniche reazioni che avvengono siano quelle previste, portando all'elevata purezza del film finale. Questo requisito aumenta la complessità e il costo dell'attrezzatura.

Quando la CVD è il processo giusto?

La scelta della CVD dipende interamente dalle proprietà richieste del film finale. Il processo eccelle dove la qualità e la precisione sono più importanti del costo o della temperatura di processo.

- Se il tuo obiettivo principale è l'elettronica o i sensori ad alte prestazioni: la CVD è il metodo principale per creare grafene di alta qualità e a basso difetto e altri strati semiconduttori avanzati.

- Se il tuo obiettivo principale è rivestire uniformemente forme complesse: la capacità "avvolgente" della CVD la rende ideale per componenti con geometrie intricate che altri metodi a linea di vista non possono coprire.

- Se il tuo obiettivo principale è migliorare la durabilità superficiale o le proprietà termiche: la CVD viene utilizzata per applicare rivestimenti estremamente duri e resilienti, come ceramiche o leghe, per migliorare le prestazioni dei materiali sottostanti.

In definitiva, la Deposizione Chimica da Vapore è una tecnologia fondamentale per costruire materiali avanzati dal livello molecolare in su.

Tabella riassuntiva:

| Fase | Processo chiave | Scopo |

|---|---|---|

| 1 | Introduzione dei reagenti | Fornire gas precursori alla camera di reazione. |

| 2 | Trasporto alla superficie | I gas si diffondono attraverso uno strato limite per raggiungere il substrato. |

| 3 | Adsorbimento | Le molecole precursori aderiscono fisicamente alla superficie del substrato. |

| 4 | Reazione superficiale | Il calore catalizza una reazione, depositando il materiale del film solido. |

| 5 | Crescita e nucleazione del film | Gli atomi depositati costruiscono il film strato per strato. |

| 6 | Rimozione dei sottoprodotti | I prodotti di scarto gassosi vengono desorbiti e spazzati via dalla camera. |

Pronto a ottenere una deposizione di film sottili superiore nel tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni per processi avanzati come la Deposizione Chimica da Vapore. Sia che tu stia sviluppando elettronica ad alte prestazioni, rivestendo componenti complessi o migliorando la durabilità dei materiali, le nostre soluzioni sono progettate per offrire la precisione, la purezza e il controllo che la tua ricerca richiede.

Contattaci oggi per discutere come la nostra esperienza può supportare le tue specifiche esigenze di laboratorio e aiutarti a costruire materiali avanzati dal livello molecolare in su.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura