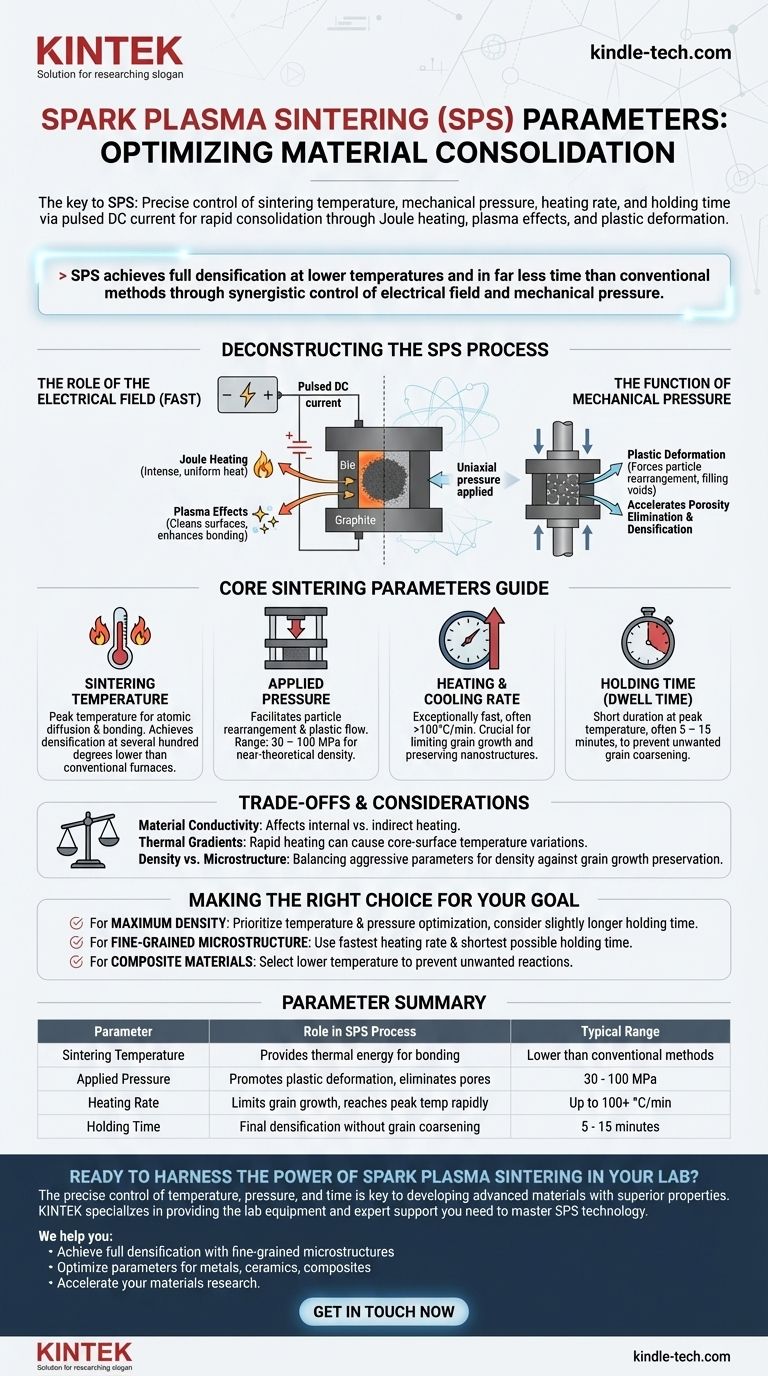

I parametri chiave per la Sinterizzazione al Plasma a Scintilla (SPS) sono la temperatura di sinterizzazione, la pressione meccanica applicata, la velocità di riscaldamento e il tempo di mantenimento alla temperatura di picco. Queste variabili sono controllate tramite una corrente continua (DC) pulsata che attraversa una matrice conduttiva e il materiale stesso, consentendo una combinazione unica di riscaldamento Joule, effetti plasma e deformazione plastica per consolidare rapidamente le polveri.

La Sinterizzazione al Plasma a Scintilla non è semplicemente un modo più veloce per riscaldare un materiale. La sua potenza risiede nel controllo preciso e sinergico di un campo elettrico e della pressione meccanica per ottenere la piena densificazione a temperature più basse e in molto meno tempo rispetto ai metodi convenzionali.

Decomporre il Processo SPS

Per controllare efficacemente i parametri, devi prima comprendere i meccanismi fondamentali che distinguono l'SPS dalla sinterizzazione tradizionale. Il processo si basa sull'applicazione simultanea di pressione e di una corrente elettrica ad alta intensità.

Il Ruolo del Campo Elettrico

L'SPS, nota anche come Tecnica di Sinterizzazione Assistita da Campo (FAST), utilizza una corrente continua pulsata. Questa corrente è la fonte di due fenomeni di riscaldamento primari.

Il primo è il riscaldamento Joule, dove la resistenza elettrica della matrice di grafite e del compatto di polvere genera un calore intenso, rapido e uniforme.

Il secondo è l'effetto "plasma a scintilla" più dibattuto. La teoria suggerisce che scariche elettriche localizzate possono verificarsi negli spazi tra le particelle di polvere, creando piccole sacche di plasma. Questo plasma pulisce le superfici delle particelle da ossidi e contaminanti, il che migliora drasticamente la diffusione e il legame.

La Funzione della Pressione Meccanica

Mentre il campo elettrico riscalda il materiale, viene applicata costantemente una pressione uniassiale. Questa forza meccanica ha uno scopo critico: promuove la deformazione plastica delle particelle riscaldate e ammorbidite.

Questa pressione costringe le particelle a riorganizzarsi, scivolare l'una sull'altra e deformarsi per riempire i vuoti tra di esse, accelerando l'eliminazione della porosità e spingendo il materiale verso la piena densità.

Una Guida ai Parametri di Sinterizzazione Fondamentali

Padroneggiare l'SPS implica bilanciare i seguenti quattro parametri per adattarli al tuo materiale specifico e al risultato desiderato.

Temperatura di Sinterizzazione

Questa è la temperatura di picco che il materiale raggiunge durante il ciclo. Fornisce l'energia termica necessaria per la diffusione atomica e il legame delle particelle. Un vantaggio chiave dell'SPS è la sua capacità di ottenere la densificazione a temperature di diverse centinaia di gradi inferiori rispetto ai forni convenzionali.

Pressione Applicata

Tipicamente compresa tra 30 e 100 MPa, la pressione è essenziale per facilitare il riarrangiamento delle polveri e il flusso plastico. Una pressione più elevata può aiutare a chiudere i pori finali e a raggiungere una densità quasi teorica, ma una pressione eccessiva può danneggiare l'utensile o il campione.

Velocità di Riscaldamento e Raffreddamento

L'SPS consente velocità di riscaldamento eccezionalmente rapide, spesso superiori a 100°C al minuto. Questa velocità è cruciale per limitare la crescita dei grani, il che consente il consolidamento di materiali nanostrutturati o a grana fine preservando le loro microstrutture uniche.

Tempo di Mantenimento (Dwell Time)

Questa è la quantità di tempo in cui il campione viene mantenuto alla temperatura di sinterizzazione di picco. Grazie all'efficienza dei meccanismi di riscaldamento e pressione, i tempi di mantenimento nell'SPS sono notevolmente brevi, spesso solo da 5 a 15 minuti. Questo previene ulteriormente l'eccessivo ingrossamento dei grani.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, l'SPS non è una soluzione universale. Il raggiungimento di risultati ottimali richiede la consapevolezza della sua fisica sottostante e delle potenziali limitazioni.

La Conduttività del Materiale è Fondamentale

La conduttività elettrica del tuo compatto di polvere ha un impatto significativo. Per i materiali conduttivi (come metalli o fasi MAX), la corrente passa attraverso il campione stesso, causando un riscaldamento interno diretto. Per i materiali isolanti (come molte ceramiche), il campione viene riscaldato indirettamente dalla matrice di grafite calda circostante.

Rischio di Gradienti Termici

Sebbene il riscaldamento sia rapido, possono svilupparsi gradienti di temperatura tra il nucleo e la superficie di un campione grande o a bassa conduttività. Ciò può portare a variazioni di densità e microstruttura nella parte finale, richiedendo un'attenta regolazione dei parametri per mitigarli.

Bilanciare Densità e Microstruttura

Esiste un compromesso intrinseco tra il raggiungimento della piena densità e la conservazione di una microstruttura a grana fine. Parametri aggressivi – alta temperatura, alta pressione o lunghi tempi di mantenimento – produrranno una parte molto densa ma potrebbero anche causare un'indesiderata crescita dei grani. L'obiettivo è trovare la finestra di processo che raggiunga la densità richiesta minimizzando i cambiamenti microstrutturali.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri ideali dipendono interamente dal tuo obiettivo. Utilizza le seguenti linee guida come punto di partenza per l'ottimizzazione del processo.

- Se il tuo obiettivo principale è raggiungere la massima densità: Dai priorità all'ottimizzazione della temperatura e della pressione applicata, potenzialmente utilizzando un tempo di mantenimento leggermente più lungo per assicurarti che tutta la porosità sia eliminata.

- Se il tuo obiettivo principale è preservare una microstruttura a grana fine: Utilizza la velocità di riscaldamento più rapida possibile e il tempo di mantenimento più breve che raggiunga la tua densità minima accettabile.

- Se il tuo obiettivo principale è sinterizzare un materiale composito: Seleziona attentamente una temperatura di sinterizzazione più bassa per prevenire reazioni chimiche indesiderate o diffusione tra le diverse fasi.

Padroneggiare questi parametri ti consente di sfruttare appieno il potenziale della Sinterizzazione al Plasma a Scintilla per fabbricare materiali avanzati che semplicemente non sono possibili con le tecniche convenzionali.

Tabella Riepilogativa:

| Parametro | Ruolo nel Processo SPS | Intervallo Tipico |

|---|---|---|

| Temperatura di Sinterizzazione | Fornisce energia termica per la diffusione atomica e il legame. | Spesso diverse centinaia di gradi inferiore rispetto ai metodi convenzionali. |

| Pressione Applicata | Promuove il riarrangiamento delle particelle e la deformazione plastica per eliminare i pori. | 30 - 100 MPa |

| Velocità di Riscaldamento | Limita la crescita dei grani raggiungendo rapidamente la temperatura di sinterizzazione. | Fino a 100+ °C/min |

| Tempo di Mantenimento | Consente la densificazione finale alla temperatura di picco senza eccessivo ingrossamento dei grani. | 5 - 15 minuti |

Pronto a sfruttare la potenza della Sinterizzazione al Plasma a Scintilla nel tuo laboratorio?

Il controllo preciso di temperatura, pressione e tempo è fondamentale per sviluppare materiali avanzati con proprietà superiori. KINTEK è specializzata nella fornitura delle attrezzature di laboratorio e del supporto esperto di cui hai bisogno per padroneggiare la tecnologia SPS.

Ti aiutiamo a:

- Raggiungere la piena densificazione preservando microstrutture a grana fine.

- Ottimizzare i parametri di sinterizzazione per metalli, ceramiche e compositi.

- Accelerare la tua ricerca sui materiali con un consolidamento rapido ed efficiente.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni SPS possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è il metodo di sinterizzazione al plasma? Sblocca la fabbricazione rapida di materiali ad alta densità

- Qual è il tasso di riscaldamento della sinterizzazione a plasma in scintilla? Sblocca la densificazione rapida e ad alte prestazioni dei materiali

- Qual è il processo di sinterizzazione al plasma? Ottenere una densificazione rapida e ad alte prestazioni dei materiali

- Quali sono le applicazioni della sinterizzazione a plasma scintillante? Fabbricare materiali ad alte prestazioni con precisione

- Cos'è il processo di sinterizzazione al plasma a scintilla? La via rapida per materiali densi e a grana fine