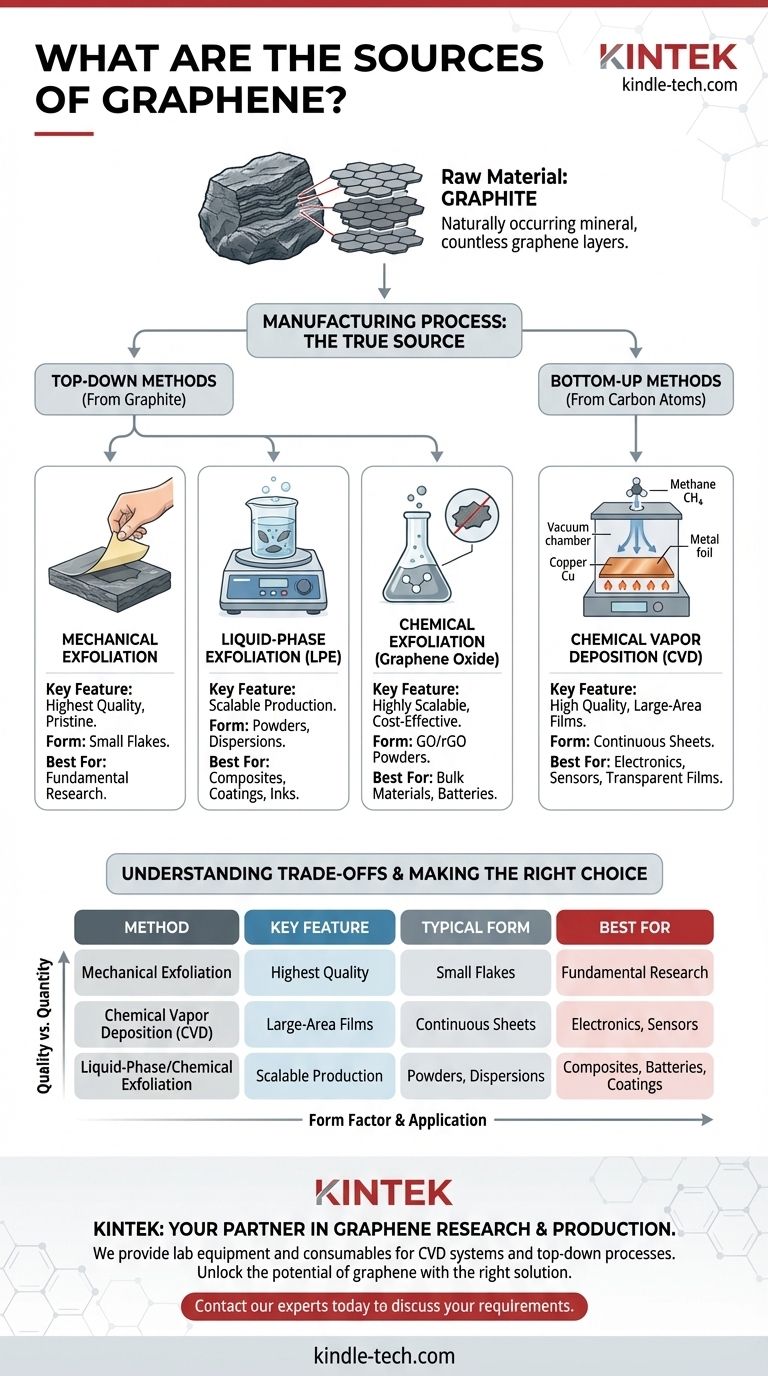

Al suo livello più fondamentale, la fonte del grafene è il grafite. Questo minerale abbondante e naturale è composto da innumerevoli strati di grafene impilati insieme. Tuttavia, ottenere i fogli di alta qualità, spessi un singolo atomo, che conferiscono al grafene le sue notevoli proprietà, richiede processi di produzione sofisticati, non una semplice estrazione mineraria. La "fonte" di grafene utilizzabile è quindi meglio intesa come il metodo di produzione utilizzato per isolarlo o sintetizzarlo.

Sebbene il grafite sia la materia prima, la vera fonte di grafene pronto per l'applicazione è il processo di produzione. La scelta tra metodi "top-down" (esfoliazione dal grafite) e metodi "bottom-up" (sintesi dagli atomi di carbonio) determina la qualità, la scala e l'uso finale del materiale.

L'origine naturale: il grafite

Cos'è il grafite?

Il grafite è un minerale comune e una forma cristallina naturale di carbonio. La sua struttura è costituita da piani di atomi di carbonio disposti in un reticolo esagonale. Ognuno di questi singoli piani è un foglio di grafene.

La sfida dell'isolamento

Nel grafite, questi fogli di grafene sono tenuti insieme da forze di van der Waals relativamente deboli. La sfida principale nella produzione di grafene da questa fonte è superare queste forze per staccare un singolo strato incontaminato senza introdurre difetti o impurità.

Metodi "Top-Down": partendo dal grafite

Gli approcci top-down iniziano con il grafite in massa e lo scompongono per isolare i fogli di grafene. Questi metodi sono spesso utilizzati per produrre scaglie, polveri e dispersioni di grafene.

Esfoliazione meccanica

Questo è il metodo originale, premiato con il Nobel, spesso chiamato tecnica del "nastro adesivo". Implica l'uso di nastro adesivo per staccare strati da un pezzo di grafite fino a quando non viene isolata una scaglia a strato singolo.

Sebbene produca scaglie di grafene estremamente pure e di alta qualità, questo metodo non è scalabile per la produzione industriale ed è utilizzato principalmente nella ricerca fondamentale.

Esfoliazione in fase liquida (LPE)

In LPE, la polvere di grafite viene sospesa in un solvente specializzato e sottoposta a processi ad alta energia, come la sonicazione. Questa energia agita il materiale, rompendo il grafite in scaglie, che possono includere grafene a strato singolo o a pochi strati.

Questo metodo è scalabile ed eccellente per la produzione di dispersioni di grafene utilizzate in inchiostri, compositi e rivestimenti.

Esfoliazione chimica (Ossido di grafene)

Questo è un processo chimico altamente scalabile. Il grafite viene trattato con forti agenti ossidanti, che forzano la separazione degli strati e creano ossido di grafite. Questo materiale viene poi esfoliato in acqua per formare ossido di grafene (GO), che può essere ridotto chimicamente o termicamente per creare ossido di grafene ridotto (rGO).

Sebbene sia economicamente vantaggioso per la produzione di massa, questo processo può introdurre difetti strutturali, influenzando la conduttività elettrica del materiale finale.

Metodi "Bottom-Up": costruzione dagli atomi di carbonio

Gli approcci bottom-up costruiscono il grafene atomo per atomo da precursori contenenti carbonio. Questo è il modo principale per creare fogli continui e di grandi dimensioni di grafene di alta qualità per l'elettronica.

Deposizione chimica da fase vapore (CVD)

La CVD è il metodo principale per produrre film di grafene di alta qualità e di grande area. Il processo prevede il riscaldamento di un substrato metallico catalitico (tipicamente foglio di rame) in una camera a vuoto e l'introduzione di un gas contenente carbonio, come il metano.

L'alta temperatura scompone il gas e gli atomi di carbonio si depositano sulla superficie del foglio, auto-assemblandosi in un foglio continuo di grafene a strato singolo.

La ricerca dell'uniformità

Una sfida chiave nella CVD è garantire che il prodotto sia un monostrato perfetto. Possono formarsi piccole chiazze di grafene a doppio o triplo strato, che interrompono le proprietà elettroniche uniformi del materiale.

Sono necessarie tecniche di purificazione avanzate per risolvere questo problema. Ad esempio, alcuni processi utilizzano un foglio di tungsteno (W) che assorbe il carbonio per rimuovere selettivamente queste chiazze più spesse, lasciando un film di grafene monostrato puro sul substrato di rame.

Comprendere i compromessi

Qualità contro quantità

L'esfoliazione meccanica produce grafene della massima qualità ma in quantità minime. Al contrario, i metodi chimici come la riduzione del GO possono produrre tonnellate di materiale, ma con più difetti. La CVD trova un equilibrio, offrendo alta qualità su vaste aree, ma a un costo maggiore.

Fattore di forma e applicazione

La fonte detta la forma. I metodi top-down producono tipicamente scaglie e polveri (nanoparticelle), ideali per essere mescolate in altri materiali. La CVD bottom-up produce film continui, essenziali per applicazioni in elettronica, sensori e film conduttivi trasparenti.

Fare la scelta giusta per il tuo obiettivo

Selezionare il giusto tipo di grafene richiede la comprensione di come la sua fonte e il suo metodo di produzione si allineano con le tue esigenze.

- Se la tua attenzione principale è rivolta all'elettronica o ai sensori ad alte prestazioni: La tua fonte saranno film di grande area prodotti tramite deposizione chimica da fase vapore (CVD).

- Se la tua attenzione principale è rivolta a materiali sfusi come compositi, rivestimenti o batterie: La tua fonte saranno nanoparticelle di grafene o polveri di rGO derivate da metodi top-down come l'esfoliazione in fase liquida o chimica.

- Se la tua attenzione principale è la ricerca fondamentale sulle proprietà del materiale incontaminato: La tua fonte saranno piccole scaglie perfette create tramite esfoliazione meccanica.

In definitiva, la fonte del tuo grafene è definita dal processo di produzione che meglio si allinea con i requisiti della tua applicazione in termini di qualità, scala e costo.

Tabella riassuntiva:

| Metodo di produzione | Caratteristica principale | Forma tipica | Ideale per |

|---|---|---|---|

| Esfoliazione meccanica | Qualità più elevata | Piccole scaglie | Ricerca fondamentale |

| Deposizione chimica da fase vapore (CVD) | Film di grande area | Fogli continui | Elettronica, sensori |

| Esfoliazione in fase liquida/chimica | Produzione scalabile | Polveri, dispersioni | Compositi, batterie, rivestimenti |

Sblocca il potenziale del grafene per il tuo laboratorio

Scegliere la giusta fonte di grafene è fondamentale per la tua ricerca o sviluppo di prodotto. Che tu abbia bisogno di scaglie incontaminate per studi fondamentali, film di grande area per elettronica avanzata o polveri economiche per materiali compositi, la qualità del tuo grafene influisce direttamente sui tuoi risultati.

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, al servizio delle esigenze di laboratorio. Forniamo gli strumenti e l'esperienza per supportare la tua ricerca e produzione di grafene, dai sistemi CVD per la sintesi di film di alta qualità ai materiali per i processi di esfoliazione top-down.

Lascia che ti aiutiamo a raggiungere i tuoi obiettivi con la giusta soluzione di grafene. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come i nostri prodotti possono migliorare il tuo lavoro.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore