In sostanza, garantire la sicurezza nel trattamento termico richiede un approccio sistematico alla gestione di tre distinte categorie di rischio. Queste includono gravi pericoli termici dovuti alle alte temperature, pericoli atmosferici dovuti ai gas utilizzati per controllare il processo e pericoli meccanici o elettrici derivanti dall'attrezzatura stessa. Un piano di sicurezza completo deve affrontare tutte e tre le aree per prevenire infortuni e guasti operativi.

L'intuizione più critica per la sicurezza del trattamento termico è che i rischi più pericolosi, come l'esposizione a gas tossici o l'asfissia da gas inerti, sono spesso invisibili. Un programma di sicurezza di successo dà priorità ai controlli ingegneristici per gestire questi pericoli atmosferici, piuttosto che affidarsi esclusivamente ai dispositivi di protezione individuale per la prevenzione delle ustioni.

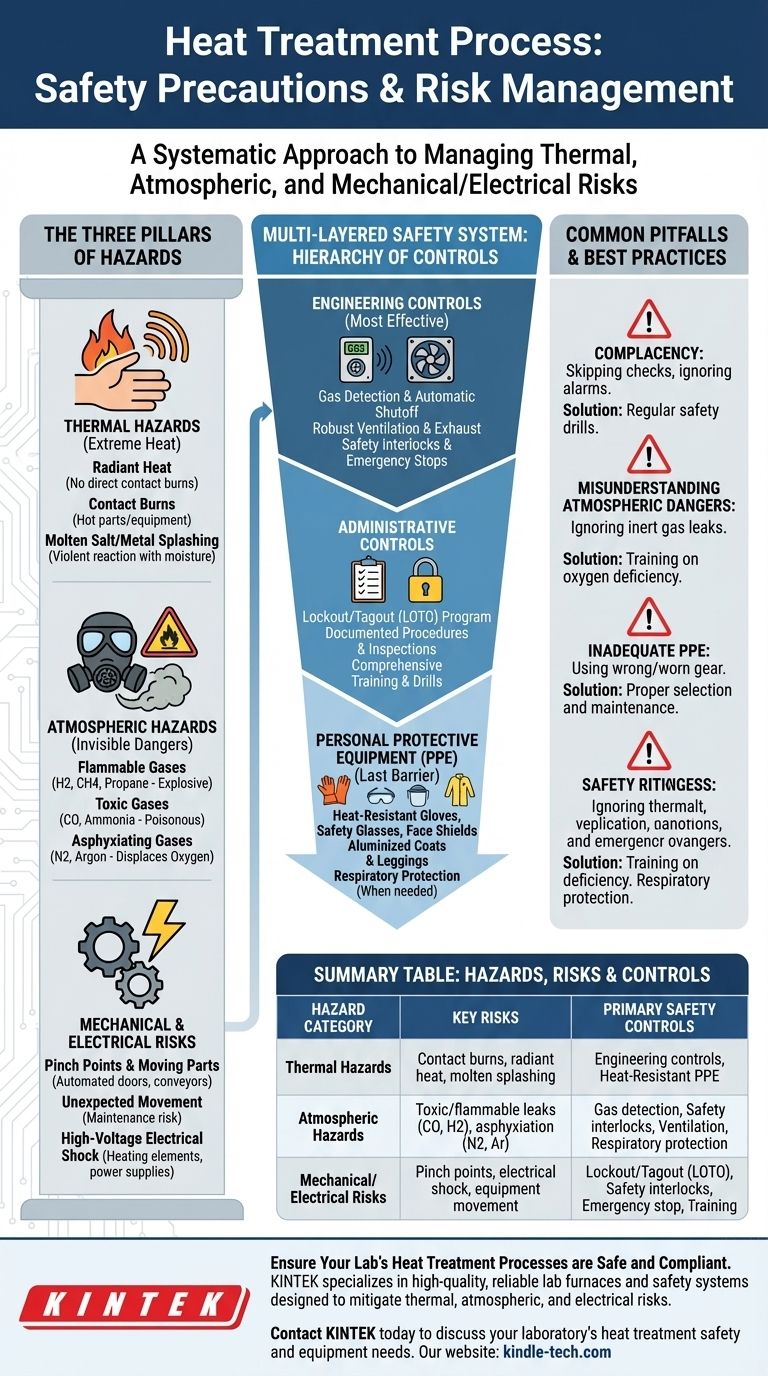

I Tre Pilastri dei Pericoli del Trattamento Termico

Comprendere l'intero spettro del rischio è il primo passo verso la sua mitigazione. I pericoli in un ambiente di trattamento termico non si limitano all'alta temperatura del forno.

Pericoli Termici: Oltre l'Ovvia Ustione

Il rischio più evidente è il calore estremo. Questo si manifesta in diversi modi, incluso il calore radiante dalle pareti del forno, che può causare gravi ustioni senza contatto diretto, e le ustioni da contatto dovute alla manipolazione di parti calde o al contatto con le attrezzature.

Processi specializzati che coinvolgono bagni di sale fuso o metallo introducono il rischio aggiuntivo di schizzi violenti e ustioni gravi e profonde se viene introdotta umidità.

Pericoli Atmosferici: I Pericoli Invisibili

Molti processi di trattamento termico avvengono in un'atmosfera controllata, il che introduce pericoli significativi, spesso trascurati.

- Gas Infiammabili: Processi come la carburazione utilizzano atmosfere ricche di idrogeno, metano o propano. Le perdite possono creare un ambiente esplosivo, richiedendo un rigoroso rilevamento di gas e ventilazione.

- Gas Tossici: Le atmosfere possono contenere monossido di carbonio (CO), un sottoprodotto della combustione, o ammoniaca, utilizzata nella nitrurazione. Entrambi sono altamente tossici anche a basse concentrazioni e richiedono un monitoraggio continuo.

- Gas Asfissianti: Gas inerti come azoto e argon vengono utilizzati per spostare l'ossigeno e prevenire l'ossidazione. Sebbene non tossici, possono spostare l'aria respirabile in spazi chiusi, portando a rapida asfissia con poco o nessun preavviso.

Rischi Meccanici ed Elettrici

I forni sono macchine industriali complesse. I pericoli includono punti di schiacciamento da porte e nastri trasportatori automatizzati, movimenti imprevisti durante la manutenzione e il rischio di scosse elettriche ad alta tensione dagli elementi riscaldanti e dagli alimentatori.

Implementazione di un Sistema di Sicurezza a Più Livelli

Una sicurezza efficace non è una singola azione ma una serie di difese a strati, spesso descritte come la "Gerarchia dei Controlli".

Controlli Ingegneristici: La Prima Linea di Difesa

Queste sono soluzioni a livello di progettazione che rimuovono il pericolo alla sua fonte e sono la forma di protezione più efficace.

Esempi chiave includono sistemi di rilevamento gas interbloccati con valvole di intercettazione automatiche, robusti sistemi di ventilazione e scarico per gestire i pericoli atmosferici e interblocchi di sicurezza che impediscono l'apertura delle porte del forno in condizioni pericolose. I pulsanti di arresto di emergenza devono essere chiaramente contrassegnati e accessibili.

Controlli Amministrativi: Procedure e Formazione

Queste sono le procedure e le politiche che dettano come il lavoro viene eseguito in sicurezza. Richiedono la partecipazione attiva di ogni membro del team.

Il controllo amministrativo più critico è un robusto programma Lockout/Tagout (LOTO) per garantire che l'attrezzatura sia disattivata prima di qualsiasi manutenzione. Altri controlli essenziali includono procedure di lavoro sicure documentate, ispezioni regolari delle attrezzature e formazione completa sulle operazioni normali, gli arresti di emergenza e il riconoscimento dei pericoli.

Dispositivi di Protezione Individuale (DPI): L'Ultima Barriera

I DPI sono essenziali ma dovrebbero essere considerati l'ultima linea di difesa dopo che i controlli ingegneristici e amministrativi sono stati implementati.

I DPI standard includono guanti resistenti al calore, occhiali di sicurezza o visiere e calzature robuste. Per attività con elevato calore radiante o rischio di schizzi, sono richiesti cappotti e gambali alluminizzati specializzati. In situazioni in cui i pericoli atmosferici non possono essere completamente eliminati ingegneristicamente, potrebbe essere necessaria la protezione respiratoria.

Comprendere le Insidie Comuni

Anche con i sistemi in atto, alcune sviste possono compromettere un programma di sicurezza.

Il Rischio di Compiacenza

La natura routinaria delle operazioni di trattamento termico può portare alla compiacenza. Gli operatori potrebbero abituarsi agli allarmi o saltare i controlli di sicurezza pre-uso, creando una finestra per gli incidenti. Esercitazioni di sicurezza regolari e formazione su scenari "cosa succederebbe se" possono aiutare a combattere questo fenomeno.

Incomprensione dei Pericoli Atmosferici

I rischi più letali sono spesso fraintesi. Un errore comune e fatale è trattare una perdita di gas inerte di azoto o argon con meno urgenza di una perdita di gas infiammabile. I lavoratori potrebbero non rendersi conto che un'atmosfera povera di ossigeno non fornisce alcun avviso sensoriale (come un odore o un'irritazione) prima di causare incoscienza.

Selezione e Manutenzione Inadeguate dei DPI

L'uso del tipo sbagliato di guanto o di attrezzature usurate fornisce un falso senso di sicurezza. Un guanto di pelle classificato per 400°F non offre alcuna protezione quando si maneggia una parte a 1200°F. I DPI devono essere selezionati per l'attività e la temperatura specifiche, ispezionati regolarmente e sostituiti quando danneggiati.

Costruire un Robusto Programma di Sicurezza

Per applicare questi principi in modo efficace, allinea le tue priorità di sicurezza con i tuoi obiettivi operativi specifici.

- Se il tuo obiettivo primario è la sicurezza dell'operatore: Dai priorità a una formazione completa sui pericoli atmosferici e conduci frequenti esercitazioni per scenari di emergenza come perdite di gas o interruzioni di corrente.

- Se il tuo obiettivo primario è la conformità della struttura: Implementa e documenta un rigoroso programma di ispezioni per tutti i controlli ingegneristici, in particolare i rilevatori di gas, i ventilatori e gli interblocchi di sicurezza.

- Se il tuo obiettivo primario è prevenire i tempi di inattività: Integra le procedure Lockout/Tagout in modo trasparente in tutti i flussi di lavoro di manutenzione per prevenire gli incidenti catastrofici che portano alle maggiori perdite operative e finanziarie.

In definitiva, la sicurezza nel trattamento termico è un processo attivo e continuo di identificazione e controllo del rischio, non una lista di controllo statica.

Tabella riassuntiva:

| Categoria di Pericolo | Rischi Chiave | Controlli di Sicurezza Primari |

|---|---|---|

| Pericoli Termici | Ustioni da contatto, calore radiante, schizzi di sale fuso | Controlli ingegneristici (ventilazione), DPI resistenti al calore (guanti, visiere) |

| Pericoli Atmosferici | Perdite di gas tossici/infiammabili (CO, H2), asfissia (N2, Ar) | Sistemi di rilevamento gas, Interblocchi di sicurezza, Ventilazione, Protezione respiratoria |

| Rischi Meccanici/Elettrici | Punti di schiacciamento, scosse elettriche, movimento delle attrezzature | Lockout/Tagout (LOTO), Interblocchi di sicurezza, Pulsanti di arresto di emergenza, Formazione |

Assicurati che i processi di trattamento termico del tuo laboratorio siano sicuri e conformi. L'attrezzatura giusta è fondamentale per un robusto programma di sicurezza. KINTEK è specializzata in forni da laboratorio di alta qualità e affidabili e sistemi di sicurezza progettati per mitigare i rischi termici, atmosferici ed elettrici. I nostri esperti possono aiutarti a selezionare l'attrezzatura giusta e a comprendere le caratteristiche di sicurezza critiche necessarie per le tue applicazioni specifiche.

Contatta KINTALK oggi per discutere le esigenze di sicurezza e attrezzature per il trattamento termico del tuo laboratorio. Lasciaci aiutarti a proteggere il tuo team e le tue operazioni.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è lo scopo della sinterizzazione nella metallurgia delle polveri? Trasformare la polvere in componenti ad alta resistenza

- Che tipo di minerali sono soggetti a calcinazione? Purificare minerali carbonatici e idrati

- Come si mantiene la pressione del vuoto? Padroneggia l'equilibrio tra rimozione di gas e carico di gas per prestazioni stabili.

- A che temperatura fonde la brasatura? Comprendere le leghe di metallo d'apporto e gli intervalli di fusione

- Perché è necessario un alto vuoto durante la sinterizzazione delle leghe Cr-Si? Garantire purezza e densità nei vostri materiali

- Come contribuisce una stufa per essiccazione sotto vuoto alle membrane SCPE? Miglioramento delle prestazioni della batteria con essiccazione di precisione

- A quale temperatura si deve brasare l'alluminio? Padroneggia la precisa finestra di 577-607°C per giunti robusti

- Quale ruolo gioca un forno ad alta temperatura nella catalisi Mn-Al-O? Guida esperta alla trasformazione di fase dell'esaalluminato