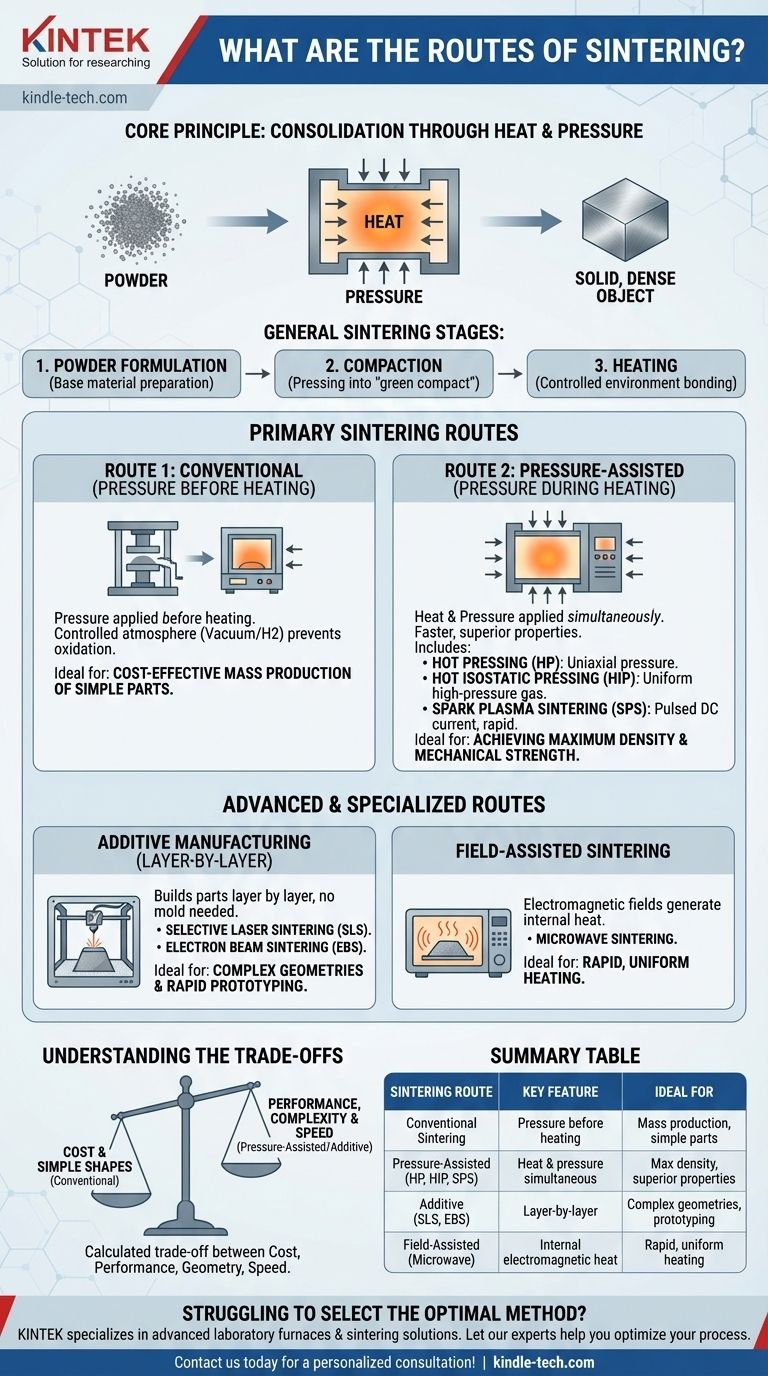

In sostanza, le vie di sinterizzazione sono i metodi distinti utilizzati per trasformare una polvere in un oggetto solido e denso mediante il calore. Queste vie si differenziano principalmente per il modo in cui applicano due variabili chiave: calore e pressione. Le categorie principali includono la sinterizzazione convenzionale in cui la pressione viene applicata prima del riscaldamento, la sinterizzazione assistita dalla pressione in cui calore e pressione vengono applicati simultaneamente e le tecniche di produzione additiva che costruiscono oggetti strato dopo strato.

La scelta di una via di sinterizzazione non è una questione di preferenza, ma una decisione ingegneristica critica. Comporta un compromesso calcolato tra le proprietà desiderate del materiale, la complessità geometrica, la velocità di produzione e il costo complessivo.

Il principio guida: consolidamento attraverso calore e pressione

La sinterizzazione è un trattamento termico per consolidare il materiale in polvere in una massa solida. Ciò si ottiene riscaldando il materiale a una temperatura inferiore al suo punto di fusione, inducendo le singole particelle a legarsi e fondersi insieme.

Le due variabili fondamentali

Tutte le vie di sinterizzazione sono variazioni su come controllare il calore e la pressione. Il calore fornisce l'energia necessaria agli atomi per diffondersi attraverso i confini delle particelle, creando legami forti. La pressione aiuta questo processo forzando le particelle in un contatto più ravvicinato, accelerando la densificazione e aiutando a eliminare i vuoti interni.

Le fasi generali di sinterizzazione

Indipendentemente dalla via specifica, il processo generale comporta generalmente tre fasi:

- Formulazione della polvere: La polvere del materiale di base viene preparata, spesso miscelata con leganti o elementi di lega.

- Compattazione: La polvere viene pressata in una forma desiderata, nota come "compatto verde". Questa fase è talvolta combinata con il riscaldamento.

- Riscaldamento: Il compatto viene riscaldato in un ambiente controllato per indurre il legame tra le particelle e raggiungere la sua resistenza e densità finali.

Le vie di sinterizzazione primarie

La distinzione principale tra i metodi di sinterizzazione è se la pressione viene applicata prima del riscaldamento o durante il riscaldamento.

Via 1: Sinterizzazione Convenzionale (Senza Pressione)

Questo è l'approccio più tradizionale e ampiamente utilizzato. In questa via, la polvere viene prima pressata meccanicamente in una forma a temperatura ambiente (compattazione) e poi riscaldata in un forno.

Il termine "senza pressione" può essere fuorviante; significa semplicemente che nessuna pressione esterna viene applicata durante la fase di riscaldamento. Il riscaldamento stesso viene spesso eseguito in un'atmosfera controllata, come un vuoto o un gas specifico come l'idrogeno, per prevenire l'ossidazione e facilitare il processo.

Via 2: Sinterizzazione Assistita dalla Pressione

In questi metodi avanzati, pressione e calore vengono applicati simultaneamente. Questa combinazione si traduce in un processo più rapido e proprietà del materiale superiori, inclusa una maggiore densità e strutture a grana più fine.

- Pressatura a Caldo (HP): Comporta il riscaldamento simultaneo della polvere e l'applicazione di pressione uniassiale (pressione da una direzione) all'interno di uno stampo.

- Pressatura Isostatica a Caldo (HIP): Il materiale viene riscaldato in un recipiente mentre è sottoposto a gas inerte ad alta pressione da tutte le direzioni (pressione isostatica). Questa pressione uniforme è molto efficace nell'eliminare la porosità interna.

- Sinterizzazione a Plasma Scintillante (SPS): Una tecnica moderna e rapida in cui una corrente CC pulsata viene fatta passare attraverso la polvere e lo stampo. Ciò crea un intenso calore localizzato nei punti di contatto tra le particelle, consentendo una densificazione estremamente rapida a temperature complessive più basse.

Vie di Sinterizzazione Avanzate e Specializzate

Oltre ai metodi primari, sono state sviluppate vie specializzate per applicazioni uniche, in particolare per geometrie complesse e materiali nuovi.

Produzione Additiva (Sinterizzazione Strato per Strato)

Questi metodi, noti anche come stampa 3D, costruiscono pezzi dal basso verso l'alto, uno strato alla volta, direttamente da un letto di polvere. Ciò elimina la necessità di un compatto o stampo preformato.

- Sinterizzazione Laser Selettiva (SLS): Un laser ad alta potenza scansiona un letto di polvere, fondendo selettivamente le particelle per creare uno strato solido.

- Sinterizzazione a Fascio di Elettroni (EBS): Simile all'SLS, ma utilizza un fascio focalizzato di elettroni come fonte di energia, tipicamente eseguita sottovuoto.

Sinterizzazione Assistita da Campo

Questa categoria include metodi che utilizzano campi elettromagnetici per generare calore all'interno del materiale stesso, anziché fare affidamento sugli elementi riscaldanti esterni del forno.

- Sinterizzazione a Microonde: Il materiale viene riscaldato utilizzando radiazioni a microonde. Ciò può portare a un riscaldamento più uniforme e rapido rispetto ai forni convenzionali, risparmiando energia e tempo.

Comprendere i compromessi

La scelta della giusta via di sinterizzazione richiede il bilanciamento di priorità in competizione. Nessun metodo è il migliore per ogni situazione.

Costo contro Prestazioni

La sinterizzazione convenzionale è generalmente il metodo più conveniente per la produzione di massa. Le tecniche assistite dalla pressione come HIP e SPS richiedono attrezzature più sofisticate e costose, ma producono proprietà meccaniche superiori e una densità quasi completa, fondamentale per applicazioni ad alte prestazioni.

Complessità Geometrica

I metodi di sinterizzazione convenzionale e a pressatura a caldo sono limitati alle forme che possono essere create in uno stampo. Le vie di produzione additiva come SLS eccellono nella produzione di geometrie altamente complesse e intricate impossibili da realizzare con metodi tradizionali.

Velocità e Produttività

I cicli dei forni convenzionali possono richiedere molte ore. La Sinterizzazione a Plasma Scintillante (SPS) e la Sinterizzazione a Microonde sono apprezzate per i loro tempi di ciclo incredibilmente brevi, spesso misurati in minuti. La produzione additiva è relativamente lenta per la produzione di un singolo pezzo, ma è ideale per la prototipazione rapida e la fabbricazione personalizzata.

Selezione della via giusta per la tua applicazione

La tua scelta finale dipende interamente dall'obiettivo finale del tuo progetto.

- Se la tua priorità principale è la produzione di massa conveniente di pezzi semplici: La sinterizzazione convenzionale in un forno ad atmosfera controllata è lo standard industriale.

- Se la tua priorità principale è ottenere la massima densità e resistenza meccanica per componenti critici: È necessaria una via assistita dalla pressione come la Pressatura Isostatica a Caldo (HIP) o la Sinterizzazione a Plasma Scintillante (SPS).

- Se la tua priorità principale è creare un prototipo o un pezzo finale con canali interni complessi e geometria unica: Una via di produzione additiva come la Sinterizzazione Laser Selettiva (SLS) è l'unica opzione praticabile.

In definitiva, la via di sinterizzazione ottimale è quella che allinea meglio i requisiti del tuo materiale con i tuoi obiettivi di produzione.

Tabella Riassuntiva:

| Via di Sinterizzazione | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Sinterizzazione Convenzionale | Pressione applicata prima del riscaldamento | Produzione di massa conveniente di pezzi semplici |

| Assistita dalla Pressione (HP, HIP, SPS) | Calore e pressione applicati simultaneamente | Ottenere la massima densità e proprietà meccaniche superiori |

| Additiva (SLS, EBS) | Fabbricazione strato per strato da un letto di polvere | Geometrie complesse e prototipazione rapida |

| Assistita da Campo (Microonde) | Riscaldamento interno tramite campi elettromagnetici | Cicli di riscaldamento rapidi e uniformi |

Hai difficoltà a selezionare il metodo di sinterizzazione ottimale per i tuoi materiali? L'attrezzatura giusta è fondamentale per raggiungere la densità target, le proprietà meccaniche e l'efficienza di produzione. KINTEK è specializzata nella fornitura di forni da laboratorio avanzati e soluzioni di sinterizzazione su misura per le tue esigenze specifiche, dai forni convenzionali convenienti ai sistemi di Sinterizzazione a Plasma Scintillante (SPS) ad alte prestazioni. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Quali sono i difetti nelle parti sinterizzate? Evitare problemi di deformazione, fessurazione e porosità

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura