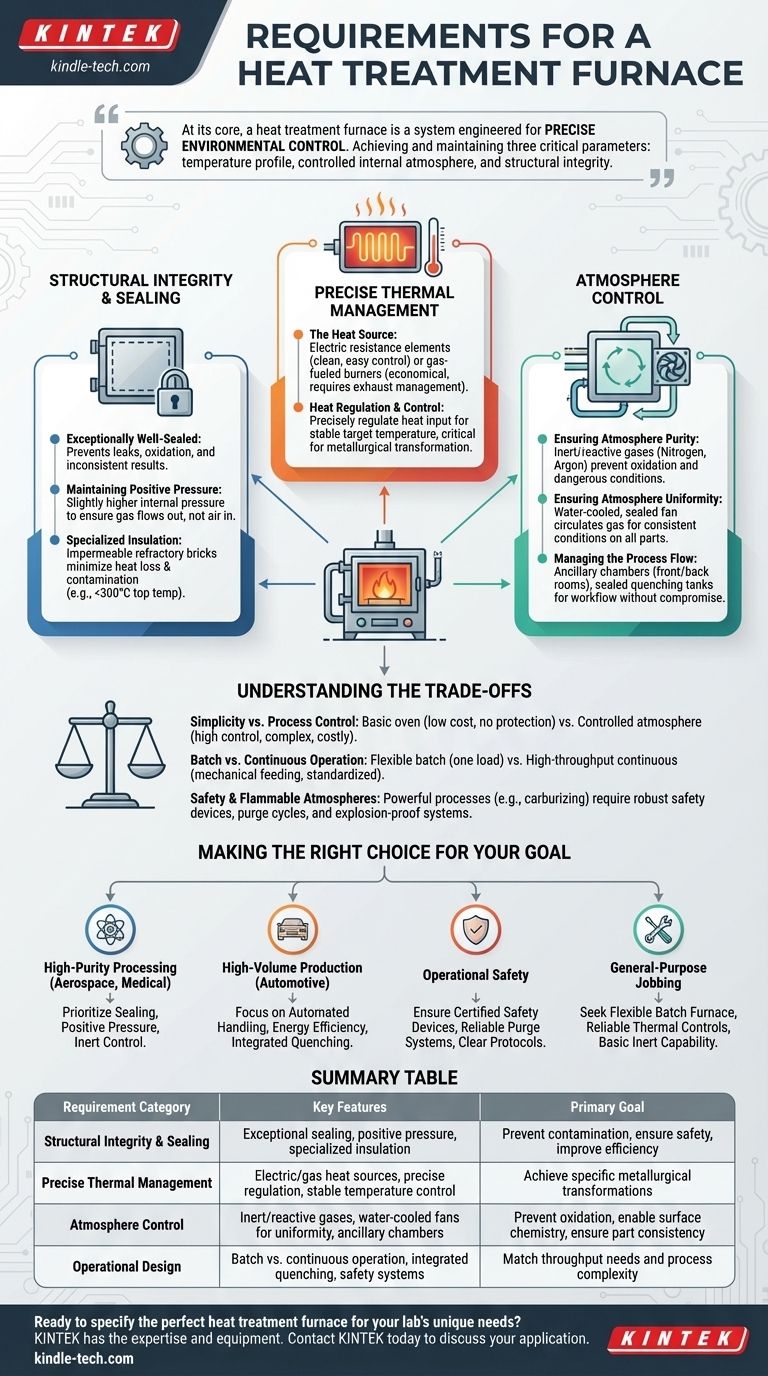

In sostanza, un forno di trattamento termico è un sistema progettato per un controllo ambientale preciso. I requisiti fondamentali si concentrano sul raggiungimento e mantenimento di tre parametri critici: un profilo di temperatura specifico, un'atmosfera interna controllata e l'integrità strutturale per contenere entrambi in modo sicuro ed efficiente. Questi requisiti assicurano che il forno possa alterare in modo affidabile le proprietà fisiche e chimiche di un materiale.

Un forno di trattamento termico è molto più di un semplice forno. I suoi requisiti di progettazione sono dettati dalla necessità di creare un ambiente perfettamente sigillato e stabile dove il calore e l'atmosfera possano essere manipolati con precisione per ottenere risultati metallurgici specifici e ripetibili senza contaminazione o rischi per la sicurezza.

Le Basi: Integrità Strutturale e Sigillatura

Il corpo fisico del forno è la prima linea di difesa nel mantenimento di un processo controllato. La sua progettazione influisce direttamente sia sull'efficienza che sulla qualità del prodotto finale.

### L'Importanza di una Camera Sigillata

Un forno di trattamento termico deve essere eccezionalmente ben sigillato. Qualsiasi perdita impedisce al sistema di mantenere un ambiente interno stabile.

Questo viene fatto per prevenire l'intrusione di aria esterna e la fuoriuscita dell'atmosfera interna controllata. Una sigillatura compromessa porta all'ossidazione, a reazioni chimiche indesiderate e a risultati incoerenti.

### Mantenimento della Pressione Positiva

Per integrare la sigillatura, i forni sono progettati per operare sotto una leggera pressione positiva.

Ciò significa che la pressione all'interno del forno è leggermente superiore alla pressione atmosferica esterna. Questa progettazione assicura che, se dovesse esistere una perdita microscopica, il gas del forno fuoriesca piuttosto che permettere all'aria (contenente ossigeno e umidità) di entrare.

### Isolamento Specializzato

Il rivestimento del forno deve fornire un isolamento termico superiore ed essere non reattivo con l'atmosfera del forno. Per alcuni processi come la carburazione, vengono utilizzati mattoni refrattari impermeabili.

Questo isolamento minimizza la perdita di calore, migliorando l'efficienza energetica, e assicura che il materiale di rivestimento stesso non si degradi o contamini il processo. La temperatura massima del forno, ad esempio, non dovrebbe generalmente superare i 300°C, indicando un efficace contenimento del calore.

La Funzione Principale: Gestione Termica Precisa

Lo scopo primario del forno è applicare calore. Tuttavia, il modo in cui il calore viene generato, fornito e controllato è ciò che distingue un forno base da un'attrezzatura industriale.

### La Fonte di Calore

I forni utilizzano una delle due fonti di calore primarie: elementi riscaldanti a resistenza elettrica o bruciatori a gas.

La scelta dell'elemento riscaldante dipende dalla temperatura richiesta, dal tipo di atmosfera utilizzata e dal costo operativo. Il riscaldamento elettrico è spesso più pulito e più facile da controllare, mentre il gas può essere più economico ma potrebbe richiedere misure per evitare che i sottoprodotti della combustione influenzino i pezzi.

### Regolazione e Controllo del Calore

Il sistema di controllo deve essere in grado di gestire diverse fasi di riscaldamento. È necessaria una grande quantità di energia per portare il forno e il suo carico a temperatura.

Una volta raggiunta la temperatura target, il sistema deve regolare con precisione l'apporto di calore per mantenere tale temperatura con fluttuazioni minime. Questa stabilità è fondamentale per ottenere la trasformazione metallurgica desiderata.

La Variabile Critica: Controllo dell'Atmosfera

Per la maggior parte dei trattamenti termici avanzati, il controllo della composizione chimica del gas all'interno del forno è altrettanto importante quanto il controllo della temperatura. Questo è noto come atmosfera controllabile.

### Garanzia della Purezza dell'Atmosfera

Lo scopo di un'atmosfera controllata, spesso utilizzando gas come azoto o argon, è creare un ambiente inerte o reattivo.

Un'atmosfera inerte previene l'ossidazione e la formazione di scaglie sulla superficie del pezzo. Viene anche utilizzata per spurgare il forno da gas infiammabili o ossigeno prima e dopo un ciclo, il che è una misura di sicurezza critica.

### Garanzia dell'Uniformità dell'Atmosfera

La composizione dell'atmosfera deve essere costante in tutta la camera. Ciò si ottiene con una ventola sigillata e raffreddata ad acqua.

Questa ventola fa circolare il gas del forno, eliminando i punti morti e assicurando che ogni superficie di ogni pezzo sia esposta alle stesse condizioni atmosferiche. Questo è particolarmente vitale nei processi a bassa temperatura dove la convezione naturale è meno efficace.

### Gestione del Flusso di Processo

I forni complessi includono camere ausiliarie per gestire il flusso di lavoro senza compromettere la camera di riscaldamento principale. Queste includono camere anteriori e posteriori o vestiboli.

Queste camere consentono il carico e lo scarico dei pezzi. Il forno può anche integrare una vasca di tempra sigillata, consentendo ai pezzi di essere spostati direttamente dalla zona calda in un fluido di tempra (come olio o acqua) senza esposizione all'aria esterna.

Comprendere i Compromessi

La selezione o la progettazione di un forno implica il bilanciamento di priorità contrastanti. Non esiste una configurazione "migliore" unica; la scelta ottimale dipende interamente dall'applicazione.

### Semplicità vs. Controllo del Processo

Un semplice forno di tempra ad atmosfera d'aria è relativamente economico e facile da usare. Tuttavia, non offre protezione contro l'ossidazione. Un forno ad atmosfera controllabile con tempra integrata offre un controllo e una versatilità notevolmente superiori, ma comporta costi, complessità e requisiti di manutenzione significativamente più elevati.

### Funzionamento a Lotti vs. Continuo

I forni a lotti, che elaborano un carico alla volta, offrono flessibilità per una varietà di forme di pezzi e cicli di processo. I forni continui, che utilizzano dispositivi meccanici di alimentazione e scarico per spostare i pezzi costantemente, offrono una maggiore produttività ed efficienza per la produzione ad alto volume e standardizzata, ma sono molto meno flessibili.

### Sicurezza e Atmosfere Infiammabili

L'uso di atmosfere infiammabili (come il gas endotermico per la carburazione) consente potenti processi metallurgici ma introduce significativi rischi per la sicurezza. Questi forni richiedono robusti dispositivi di sicurezza e antideflagranti, inclusi cicli di spurgo, sistemi di supervisione della fiamma e sfiati di emergenza, che aumentano la complessità e il costo del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

I tuoi requisiti specifici per un forno di trattamento termico sono dettati dal tuo obiettivo finale. Usa questa guida per dare priorità alle caratteristiche più importanti per la tua applicazione.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza (es. aerospaziale, medico): Dai priorità a una sigillatura eccezionale, capacità di pressione positiva e controllo preciso dell'atmosfera inerte per prevenire qualsiasi contaminazione superficiale.

- Se il tuo obiettivo principale è la produzione ad alto volume (es. automobilistico): Concentrati sulla movimentazione meccanica automatizzata per il funzionamento continuo, sull'efficienza energetica e sulla tempra integrata per un flusso di lavoro ottimizzato.

- Se il tuo obiettivo principale è la sicurezza operativa: Assicurati che il forno abbia dispositivi di sicurezza certificati, sistemi di spurgo affidabili e protocolli chiari, soprattutto se si utilizzano atmosfere infiammabili.

- Se il tuo obiettivo principale è la lavorazione generica: Cerca un forno a lotti flessibile con controlli termici affidabili e, se necessario, una capacità di atmosfera inerte di base per la versatilità del processo.

In definitiva, i requisiti di un forno sono un riflesso diretto della precisione richiesta dal processo che è costruito per eseguire.

Tabella Riepilogativa:

| Categoria di Requisiti | Caratteristiche Chiave | Obiettivo Primario |

|---|---|---|

| Integrità Strutturale & Sigillatura | Sigillatura eccezionale, pressione positiva, isolamento specializzato | Prevenire la contaminazione, garantire la sicurezza, migliorare l'efficienza |

| Gestione Termica Precisa | Fonti di calore elettriche/a gas, regolazione precisa, controllo stabile della temperatura | Ottenere specifiche trasformazioni metallurgiche |

| Controllo dell'Atmosfera | Gas inerti/reattivi, ventole raffreddate ad acqua per l'uniformità, camere ausiliarie | Prevenire l'ossidazione, abilitare la chimica superficiale, garantire la consistenza dei pezzi |

| Progettazione Operativa | Funzionamento a lotti vs. continuo, tempra integrata, sistemi di sicurezza | Corrispondere alle esigenze di produttività e alla complessità del processo |

Pronto a specificare il forno di trattamento termico perfetto per le esigenze uniche del tuo laboratorio?

Che la tua priorità sia la lavorazione ad alta purezza per componenti aerospaziali, la produzione ad alto volume per parti automobilistiche o la sicurezza operativa con atmosfere infiammabili, KINTEK ha l'esperienza e le attrezzature per soddisfare le tue precise esigenze. La nostra gamma di forni da laboratorio è progettata per offrire l'integrità strutturale, la gestione termica e il controllo dell'atmosfera che i tuoi processi richiedono.

Contatta KINTEL oggi stesso per discutere la tua applicazione e lasciare che i nostri specialisti ti aiutino a ottenere risultati costanti e di alta qualità.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo