Le proprietà di un materiale sinterizzato non sono fisse, ma vengono intenzionalmente ingegnerizzate durante la sua creazione. A differenza dei materiali fusi o forgiati, le caratteristiche finali di un pezzo sinterizzato – come la sua densità, resistenza meccanica e durezza – sono il risultato diretto di un controllo preciso del processo di produzione. La caratteristica distintiva è una microstruttura composta da particelle fuse, che può essere adattata per un'applicazione specifica.

Il principio fondamentale da comprendere è che la sinterizzazione trasforma un compatto di polvere in un oggetto solido con una microstruttura altamente controllata e spesso porosa. Le proprietà finali non sono intrinseche solo al materiale di base, ma sono una funzione diretta di questa microstruttura ingegnerizzata, che è dettata dai parametri di sinterizzazione.

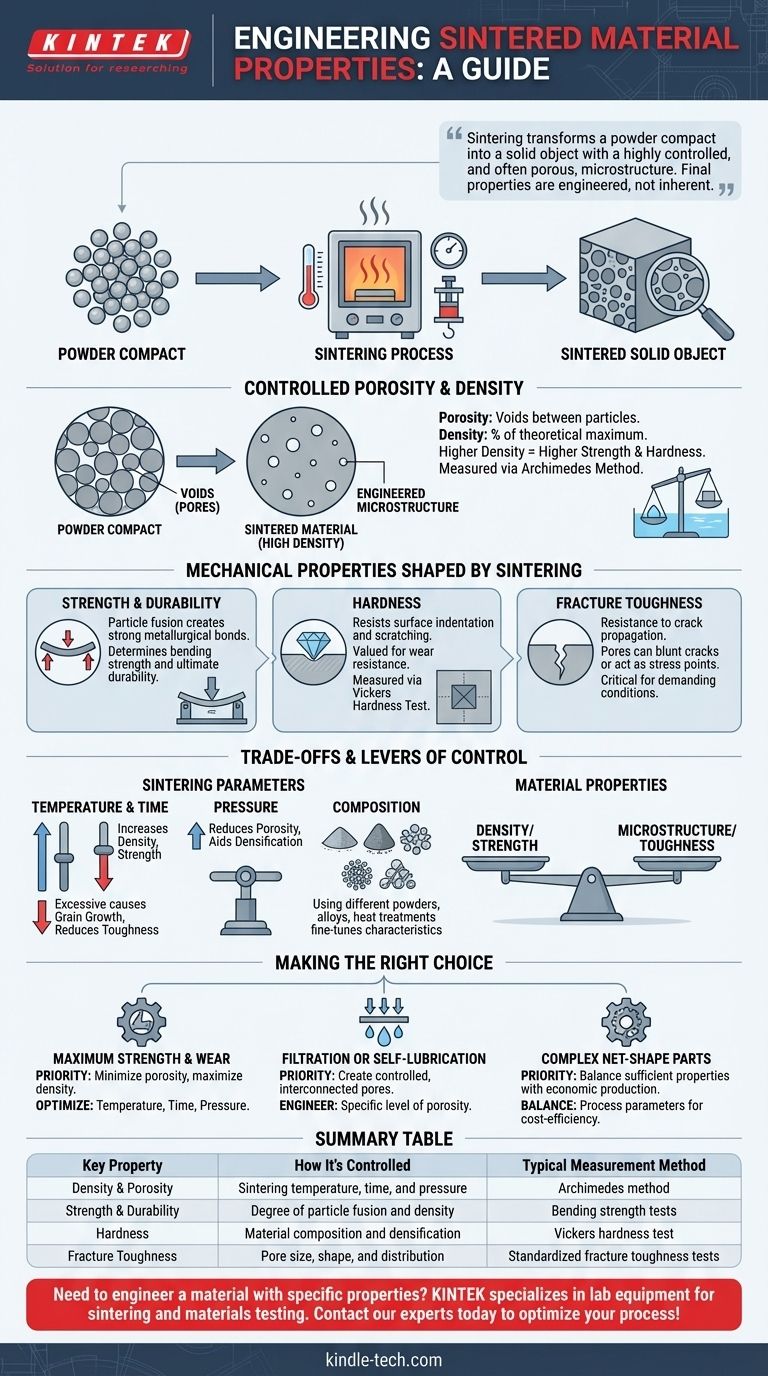

La Caratteristica Distintiva: Porosità e Densità Controllate

La proprietà più fondamentale che separa i materiali sinterizzati dalle loro controparti completamente dense è il controllo intenzionale della porosità. Questa è la base da cui derivano le altre proprietà.

Dalla Polvere al Solido

La sinterizzazione è un processo termico che fonde le particelle insieme a una temperatura inferiore al punto di fusione del materiale. Poiché il materiale non si fonde e non scorre, rimangono dei vuoti microscopici tra le particelle di polvere originali.

Questi vuoti formano una rete di pori, e il volume di questi pori definisce la porosità del materiale e la sua densità complessiva.

Il Ruolo della Densità

La densità di un pezzo sinterizzato è tipicamente espressa come percentuale della massima densità teorica del materiale di base. Un pezzo con il 95% di densità ha il 5% del suo volume composto da pori.

Questo livello di densità è direttamente collegato alla maggior parte delle proprietà meccaniche. Generalmente, una densità maggiore porta a una maggiore resistenza e durezza.

Misurazione della Densità

La densità volumetrica di un componente sinterizzato è una metrica critica per il controllo qualità. Viene comunemente misurata utilizzando il metodo di Archimede, una tecnica semplice che prevede la pesatura del pezzo in aria e poi in un liquido di densità nota.

Come la Sinterizzazione Modella le Proprietà Meccaniche

La microstruttura unica creata dalla sinterizzazione influenza direttamente le prestazioni del materiale sotto stress. Ciò consente di ottenere un'ampia gamma di comportamenti meccanici.

Resistenza e Durabilità

La fusione delle particelle crea forti legami metallurgici ai bordi dei grani. Questa rete determina la resistenza e la durabilità finali del materiale.

Proprietà come la resistenza alla flessione vengono misurate per quantificare quanto stress il materiale può sopportare prima di deformarsi o fratturarsi, rendendolo un parametro critico per i componenti strutturali.

Durezza

I materiali sinterizzati sono spesso apprezzati per la loro durezza e resistenza all'usura. La durezza riflette la capacità del materiale di resistere all'indentazione o al graffio superficiale localizzato.

Questa proprietà è tipicamente quantificata utilizzando un test standard, come il test di durezza Vickers, che preme un penetratore diamantato sulla superficie del materiale.

Tenacità alla Frattura

La tenacità alla frattura misura la resistenza di un materiale alla propagazione delle cricche. I pori all'interno di un materiale sinterizzato possono talvolta agire per smussare o arrestare una cricca, ma possono anche agire come punti di concentrazione dello stress.

Il controllo delle dimensioni, della forma e della distribuzione di questi pori è quindi fondamentale per creare componenti in grado di sopportare condizioni di servizio impegnative senza guasti catastrofici.

Comprendere i Compromessi e le Leve di Controllo

Non è possibile modificare una proprietà senza influenzarne altre. La chiave per una sinterizzazione di successo è capire come manipolare i parametri di processo per raggiungere l'equilibrio ottimale per il proprio obiettivo specifico.

L'Impatto della Temperatura e del Tempo

Temperature di sinterizzazione più elevate e tempi di mantenimento più lunghi promuovono una maggiore fusione delle particelle, il che aumenta la densità e la resistenza.

Tuttavia, un calore o un tempo eccessivi possono anche portare a una crescita indesiderata dei grani. Grani più grandi possono, in alcuni casi, ridurre la resistenza e la tenacità del materiale, presentando un compromesso critico nel processo.

Il Ruolo della Pressione

L'applicazione di pressione esterna durante il processo di sinterizzazione forza fisicamente le particelle ad avvicinarsi, favorendo significativamente la densificazione.

Questa è una potente leva per ridurre la porosità e ottenere componenti quasi completamente densi con proprietà meccaniche superiori.

L'Influenza della Composizione

Le proprietà finali non dipendono esclusivamente dal processo. L'uso di diverse polveri di partenza, la creazione di leghe o l'applicazione di successivi trattamenti termici fornisce un ulteriore livello di controllo per affinare le caratteristiche del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La sinterizzazione ti permette di ingegnerizzare un materiale per un risultato specifico. Regolando i parametri di processo, puoi dare priorità alle proprietà che contano di più per la tua applicazione.

- Se il tuo obiettivo principale è la massima resistenza e resistenza all'usura: Il tuo obiettivo è minimizzare la porosità e raggiungere la massima densità possibile ottimizzando temperatura, tempo e pressione.

- Se il tuo obiettivo principale è la filtrazione o l'autolubrificazione: Il tuo obiettivo è creare una rete di pori controllata e interconnessa, ingegnerizzando intenzionalmente un livello specifico di porosità piuttosto che eliminarlo.

- Se il tuo obiettivo principale è produrre un pezzo complesso, a forma netta, in modo economico: Il tuo obiettivo è bilanciare i parametri di processo per ottenere proprietà meccaniche sufficienti senza il costo di cicli più aggressivi o che richiedono più tempo.

In definitiva, la sinterizzazione offre un metodo potente per creare materiali con proprietà precise, specifiche per l'applicazione, definite dalla loro microstruttura.

Tabella Riepilogativa:

| Proprietà Chiave | Come Viene Controllata | Metodo di Misurazione Tipico |

|---|---|---|

| Densità & Porosità | Temperatura, tempo e pressione di sinterizzazione | Metodo di Archimede |

| Resistenza & Durabilità | Grado di fusione delle particelle e densità | Test di resistenza alla flessione |

| Durezza | Composizione del materiale e densificazione | Test di durezza Vickers |

| Tenacità alla Frattura | Dimensione, forma e distribuzione dei pori | Test standardizzati di tenacità alla frattura |

Hai bisogno di ingegnerizzare un materiale con proprietà specifiche? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la sinterizzazione e i test sui materiali. La nostra esperienza ti aiuta a raggiungere la densità, la resistenza e la microstruttura precise che la tua applicazione richiede. Contatta i nostri esperti oggi stesso per ottimizzare il tuo processo di sinterizzazione e creare materiali superiori!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Perché un forno ad atmosfera ad alta precisione è essenziale per la sinterizzazione di catodi ad alto contenuto di nichel? Sblocca le prestazioni della batteria

- Qual è la funzione principale di un forno di sinterizzazione ad alta temperatura in atmosfera controllata nella fabbricazione di compositi Ni-Al2O3-TiO2?

- Perché utilizzare forni a ultra-alto vuoto per LLZO? Garantire stabilità chimica e integrità dell'interfaccia negli elettroliti solidi

- Come fa un forno a atmosfera a garantire la qualità nella sintesi di nanotubi di BN? Controllo di precisione per strutture a coppa impilata

- Qual è la funzione di un forno a tubo in atmosfera controllata nella sintesi di Li2MnSiO4? Ottenere materiali per batterie di alta purezza