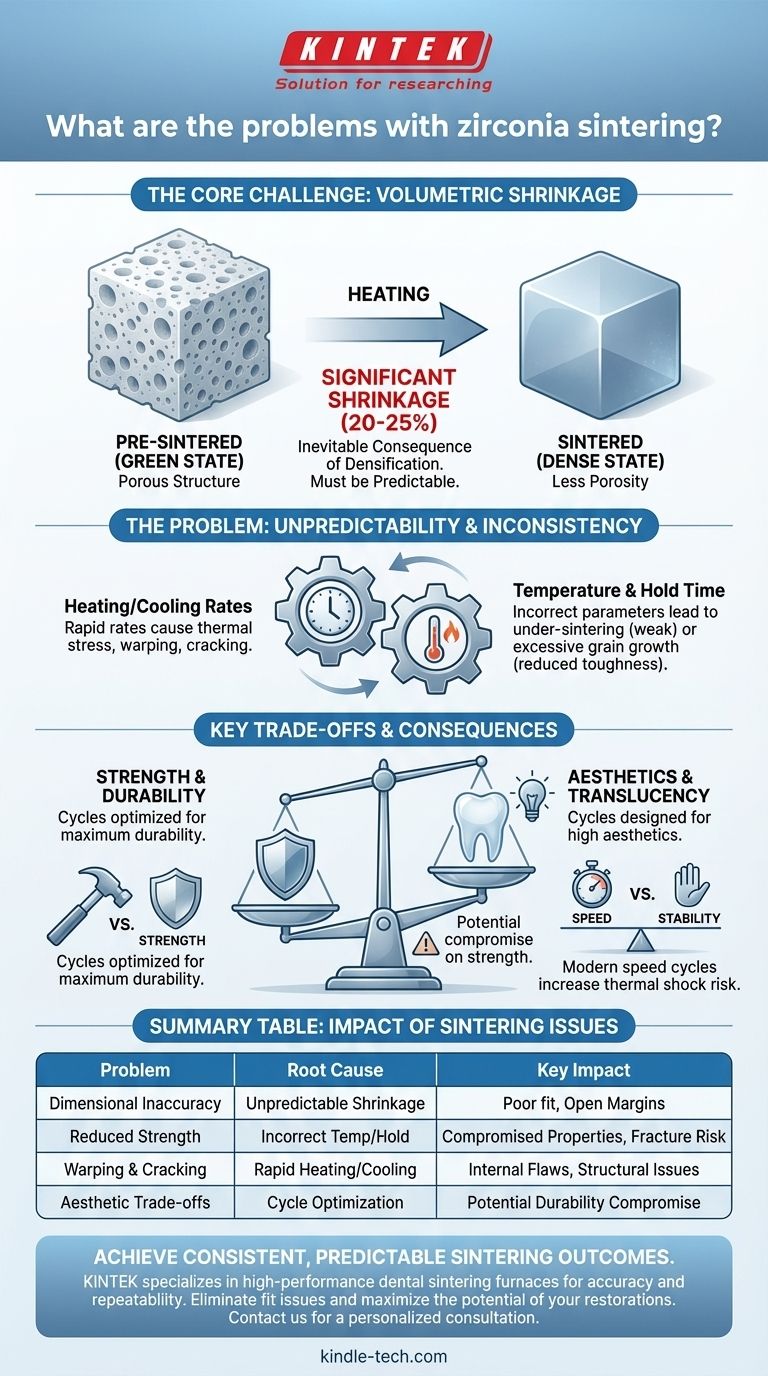

Il problema fondamentale della sinterizzazione della zirconia è un restringimento volumetrico significativo e potenzialmente imprevedibile. Questo processo, essenziale per aumentare la densità e la resistenza del materiale, può portare a imprecisioni dimensionali nel restauro finale, causando problemi di adattamento, funzione e longevità se non controllato con precisione.

La sinterizzazione è un passaggio necessario che trasforma una struttura di zirconia debole e porosa in una ceramica forte e densa. Tuttavia, lo stesso meccanismo che conferisce questa forza – la fusione delle particelle e la densificazione – è anche la fonte primaria della sua più grande sfida: controllare il considerevole restringimento per garantire che il prodotto finale sia dimensionalmente accurato.

La sfida principale: gestire il restringimento volumetrico

La sinterizzazione funziona riscaldando la zirconia "allo stato verde" (fresata, non sinterizzata) a una temperatura elevata, al di sotto del suo punto di fusione. Ciò fa sì che le singole particelle di zirconia si fondano insieme, eliminando gli spazi vuoti (porosità) tra di esse e aumentando drasticamente la densità e la resistenza del materiale.

L'inevitabile conseguenza della densificazione

Questa riduzione della porosità si traduce direttamente in una riduzione del volume. La zirconia può restringersi del 20-25% durante un ciclo di sinterizzazione eseguito correttamente. Questo non è un difetto del materiale, ma un aspetto fondamentale della sua lavorazione.

La sfida è che questo restringimento deve essere perfettamente uniforme e prevedibile. Il software di progettazione e il processo di fresatura devono tenere conto con precisione di questo cambiamento, ingrandendo il restauro pre-sinterizzato della quantità precisa che ci si aspetta si restringa.

Quando il restringimento diventa un problema

I problemi sorgono quando il restringimento effettivo devia dalla quantità prevista. Anche una piccola deviazione può comportare un restauro che non si adatta alla preparazione del paziente, portando a margini aperti, scarsa adesione e, in definitiva, fallimento clinico. Questa variabilità è la radice della maggior parte dei problemi legati alla sinterizzazione.

Svelare le complessità del ciclo di sinterizzazione

Molti fallimenti sono riconducibili a incongruenze o errori all'interno del ciclo di sinterizzazione stesso. I parametri del processo di riscaldamento e raffreddamento sono fondamentali per ottenere il risultato desiderato.

Impatto della temperatura e del tempo di mantenimento

La temperatura finale e la durata del suo mantenimento influenzano direttamente la densità finale e la dimensione dei grani della zirconia. La sinterizzazione a una temperatura troppo bassa o per un tempo troppo breve può comportare un pezzo sotto-sinterizzato con porosità residua, compromettendone la resistenza meccanica.

Al contrario, temperature eccessivamente alte possono portare a una crescita eccessiva dei grani, il che può paradossalmente ridurre la tenacità e la resistenza alla frattura del materiale.

Il pericolo delle velocità di riscaldamento e raffreddamento

La velocità con cui il forno si riscalda e si raffredda è altrettanto importante. Aumentare la temperatura troppo rapidamente può creare gradienti termici all'interno del materiale, causando stress interni che possono portare a deformazioni o persino a microfratture che compromettono l'integrità del prodotto finale.

Comprendere i compromessi chiave

L'ottimizzazione di un ciclo di sinterizzazione è spesso un atto di bilanciamento tra proprietà contrastanti. Comprendere questi compromessi è fondamentale per la risoluzione dei problemi e il raggiungimento di risultati coerenti.

Resistenza vs. Estetica

Diverse temperature di sinterizzazione possono influenzare la traslucenza finale della zirconia. Spesso, i cicli progettati per una maggiore traslucenza e una migliore estetica possono comportare una resistenza alla flessione leggermente inferiore rispetto ai cicli ottimizzati puramente per la massima durata. La scelta dipende dalle esigenze cliniche del restauro.

Velocità vs. Stabilità

I moderni cicli di "sinterizzazione rapida" offrono un notevole risparmio di tempo, il che è un grande vantaggio per il flusso di lavoro clinico. Tuttavia, questi cicli accelerati utilizzano velocità di riscaldamento e raffreddamento molto più rapide, il che aumenta il rischio di shock termico e stress interno, richiedendo un forno altamente preciso e ben mantenuto per avere successo.

Ottenere risultati di sinterizzazione prevedibili

Il tuo approccio alla sinterizzazione dovrebbe essere guidato dal tuo obiettivo clinico o di produzione primario. La coerenza si ottiene controllando meticolosamente le variabili di processo.

- Se il tuo obiettivo principale è un adattamento prevedibile: Calibra regolarmente il tuo forno e usa zirconia di un produttore affidabile con un fattore di restringimento coerente e ben documentato.

- Se il tuo obiettivo principale è la massima resistenza: Aderisci rigorosamente al ciclo raccomandato dal produttore per la sinterizzazione convenzionale, evitando scorciatoie sui tempi di mantenimento o sui periodi di raffreddamento.

- Se il tuo obiettivo principale è un'estetica elevata: Utilizza un materiale di zirconia e un ciclo di sinterizzazione corrispondente specificamente progettati per un'elevata traslucenza, accettando il potenziale compromesso nella resistenza assoluta.

In definitiva, padroneggiare la sinterizzazione della zirconia richiede di trattarla non come un semplice passaggio di riscaldamento, ma come un preciso processo di ingegneria termica critico per il successo del restauro finale.

Tabella riassuntiva:

| Problema | Causa principale | Impatto chiave |

|---|---|---|

| Imprecisione dimensionale | Restringimento volumetrico imprevedibile o non uniforme (20-25%) | Scarso adattamento, margini aperti, fallimento clinico |

| Resistenza ridotta | Temperatura/tempo di mantenimento errati (sotto-sinterizzazione o crescita eccessiva dei grani) | Proprietà meccaniche compromesse, rischio di frattura |

| Deformazione e incrinature | Velocità di riscaldamento/raffreddamento rapide che causano stress termico | Difetti interni, problemi di integrità strutturale |

| Compromessi estetici | Ottimizzazione del ciclo per traslucenza vs. resistenza | Potenziale compromesso sulla durata per l'estetica |

Ottieni risultati di sinterizzazione coerenti e prevedibili per il tuo laboratorio odontotecnico. Le sfide del restringimento volumetrico, del controllo della temperatura e dell'ottimizzazione del ciclo richiedono attrezzature precise e affidabili. KINTEK è specializzata in forni di sinterizzazione dentali ad alte prestazioni progettati per precisione e ripetibilità. Lascia che i nostri esperti ti aiutino a selezionare il forno giusto per eliminare i problemi di adattamento e massimizzare la resistenza e l'estetica dei tuoi restauri in zirconia.

Contattaci oggi per una consulenza personalizzata per discutere le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti