La sfida principale che frena il grafene è l'immensa difficoltà nel produrre fogli grandi, perfetti ed economicamente vantaggiosi. Sebbene le sue proprietà siano rivoluzionarie in laboratorio, la traduzione di tale potenziale in prodotti su scala industriale è ostacolata da problemi fondamentali di produzione. I metodi attuali faticano a fornire la qualità e la quantità costanti necessarie per applicazioni reali e diffuse.

Il potenziale del grafene è indiscusso. Tuttavia, il problema principale non è un fallimento del materiale stesso, ma una profonda sfida di produzione. Produrre il giusto tipo di grafene di alta qualità, in modo coerente e su scala industriale, rimane la singola barriera più grande alla sua adozione.

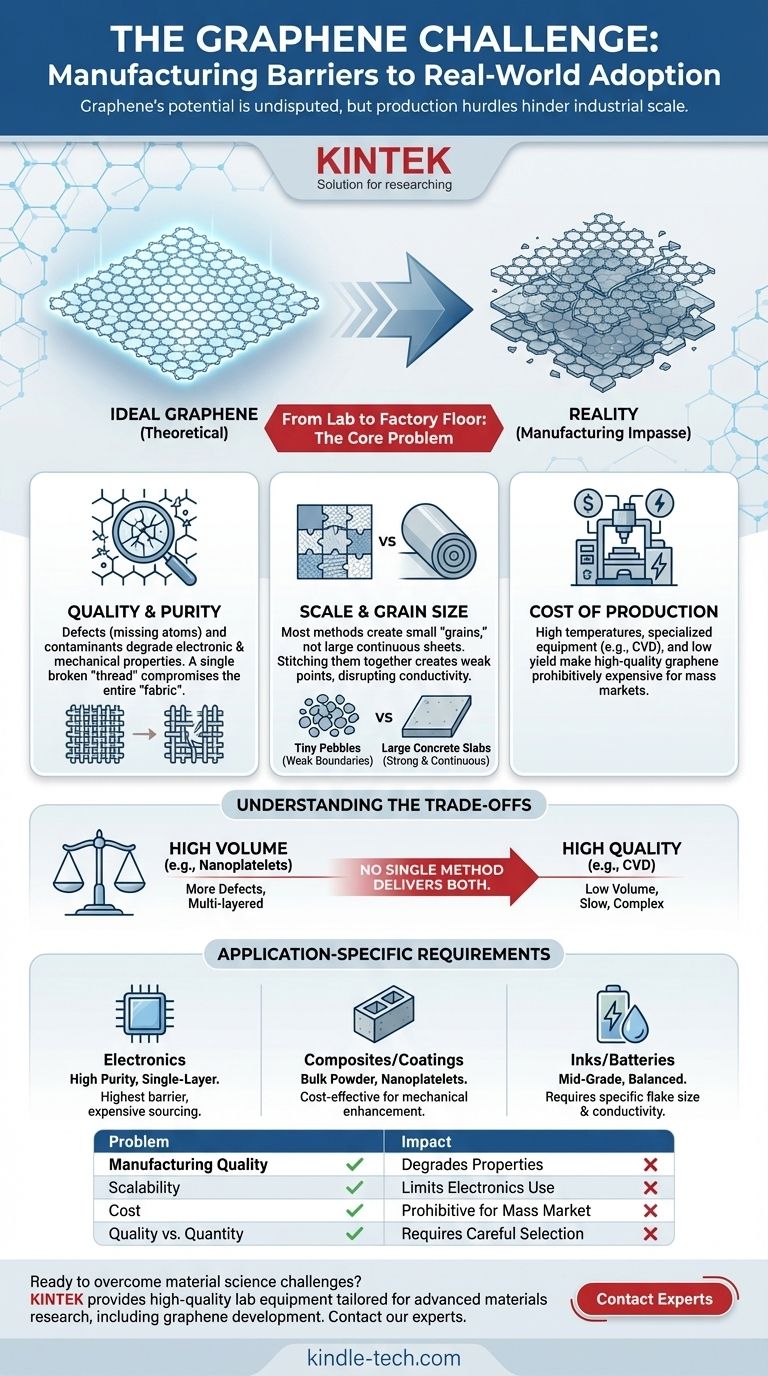

L'Impasse Produttiva: Dal Laboratorio alla Catena di Montaggio

L'entusiasmo per il grafene si basa sulla sua forma ideale e teorica: un reticolo di carbonio perfetto, spesso un singolo atomo. La realtà della produzione di questo materiale è molto più complessa ed è la causa principale della sua lenta commercializzazione.

La Sfida della Qualità e della Purezza

I metodi più comuni per produrre grafene introducono spesso difetti e contaminanti. Un difetto può essere una vacanza (un atomo mancante) o un atomo fuori posto nel reticolo esagonale.

Pensala come un tessuto perfetto e a trama fitta. Un singolo filo spezzato – un difetto – compromette la resistenza e le proprietà dell'intero foglio. Queste imperfezioni degradano drasticamente l'eccezionale resistenza elettronica e meccanica del materiale.

Il Problema della Scala e della Dimensione dei Grani

Per applicazioni come l'elettronica o le pellicole protettive trasparenti, sono necessari fogli di grafene grandi e continui. La maggior parte delle tecniche di produzione crea piccoli fiocchi individuali, noti come "grani".

Cucire insieme questi piccoli grani è come pavimentare una strada con sassolini anziché con grandi lastre di cemento. I confini tra i grani creano punti deboli che interrompono la conduttività elettrica e riducono la resistenza complessiva, annullando molti dei benefici del materiale.

Il Costo Proibitivo della Produzione

Creare grafene di alta qualità è un processo costoso. Tecniche come la deposizione chimica da fase vapore (CVD), che può far crescere fogli grandi e di alta qualità, richiedono attrezzature specializzate, alte temperature e materiali precursori costosi.

La bassa resa e l'alto consumo energetico di questi metodi rendono il grafene risultante troppo costoso per tutte le applicazioni tranne quelle di nicchia ad alto valore. L'adozione di massa richiede una drastica riduzione di questi costi di produzione.

Comprendere i Compromessi: Non Tutto il Grafene è Uguale

Il termine "grafene" è spesso usato come un termine generico, ma in realtà esistono molti tipi diversi. Il metodo di produzione ne determina la forma e la qualità, portando a un compromesso critico che ogni potenziale utente deve comprendere.

Qualità vs. Quantità

I metodi che possono produrre grafene in grandi volumi, come l'esfoliazione in fase liquida della grafite, di solito producono una polvere di piccoli fiocchi multistrato con un numero maggiore di difetti. Questo materiale è spesso chiamato nanoparticelle di grafene.

Al contrario, i metodi che producono grafene monocromatico di alta qualità (come la CVD) sono lenti, complessi e producono quantità molto minori. Attualmente non esiste un unico metodo che fornisca sia alta qualità che alta quantità a basso costo.

Requisiti Specifici per l'Applicazione

Il tipo "migliore" di grafene dipende interamente dall'uso finale. Per un'applicazione come il rinforzo di cemento o plastica, l'aggiunta di una polvere sfusa di nanoparticelle di grafene può essere perfettamente sufficiente ed economicamente vantaggiosa.

Tuttavia, per un transistor ad alta frequenza o un display conduttivo trasparente, è necessario solo un foglio di grafene quasi perfetto e a strato singolo. Usare il tipo sbagliato di grafene per il lavoro è una fonte comune di progetti falliti e disillusione.

Fare la Scelta Giusta per il Tuo Obiettivo

Navigare nel panorama del grafene richiede di abbinare la forma reale del materiale ai tuoi specifici obiettivi tecnici e commerciali.

- Se la tua attenzione principale è l'elettronica ad alte prestazioni: Affronti la barriera più alta e devi procurarti grafene monocromatico costoso e di elevata purezza, probabilmente prodotto tramite CVD.

- Se la tua attenzione principale sono i compositi sfusi o i rivestimenti: Probabilmente puoi utilizzare nanoparticelle di grafene prodotte in serie a basso costo per migliorare le proprietà meccaniche o termiche di un materiale ospite.

- Se la tua attenzione principale sono gli inchiostri conduttivi o le batterie: Avrai bisogno di un materiale che bilanci la dimensione dei fiocchi, la conduttività e il costo, richiedendo spesso un prodotto in grafene di qualità media.

Comprendere questi ostacoli fondamentali alla produzione è la chiave per valutare realisticamente il ruolo del grafene in qualsiasi tecnologia futura.

Tabella Riassuntiva:

| Problema | Sfida Chiave | Impatto sull'Adozione |

|---|---|---|

| Qualità di Produzione | Difetti e contaminanti nel reticolo di carbonio | Degrada le proprietà elettroniche e meccaniche |

| Scalabilità | Difficoltà nel produrre fogli grandi e continui | Limita l'uso nell'elettronica e nelle pellicole |

| Costo | Alto consumo energetico e precursori costosi | Proibitivo per le applicazioni di massa |

| Compromesso Qualità vs. Quantità | Nessun metodo unico fornisce alta qualità e alto volume | Richiede un'attenta selezione per applicazioni specifiche |

Pronto a superare le sfide della scienza dei materiali nel tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, su misura per la ricerca sui materiali avanzati, incluso lo sviluppo del grafene. La nostra esperienza può aiutarti a selezionare gli strumenti giusti per le tue specifiche esigenze di produzione e analisi. Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi progetti innovativi e aiutarti a navigare in paesaggi materiali complessi in modo efficiente.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Cosa sono i nanotubi di carbonio e quali sono i loro tipi? Svelare il potere di SWCNT e MWCNT

- Qual è l'effetto del substrato sui film sottili? Un Fattore Critico per Prestazioni e Affidabilità

- Quali sono le proprietà del rivestimento diamantato? Sblocca prestazioni estreme per i tuoi componenti

- Quali sono le proprietà fisiche dei nanotubi di carbonio? Sblocca una resistenza e una conduttività senza pari

- Cos'è un dispositivo a film sottile? Svelare il potere dei materiali su scala nanometrica

- Qual è un esempio di sputtering? Creazione di rivestimenti antiriflesso e materiali avanzati

- Cos'è la deposizione chimica da fase vapore del grafene? Il percorso scalabile verso film di alta qualità

- Cosa fanno i rivestimenti ottici? Controllare la luce per prestazioni ottiche superiori