Sebbene altamente flessibili ed essenziali per il moderno riciclo dell'acciaio, i forni ad arco elettrico (FAE) presentano sfide significative, che ruotano principalmente attorno alle loro immense esigenze energetiche, agli elevati costi operativi e alle potenziali inefficienze di processo. Questi problemi non sono necessariamente ostacoli insormontabili, ma sono fattori critici che devono essere gestiti per far funzionare un FAE in modo efficace e redditizio.

I problemi fondamentali di un forno ad arco elettrico non sono difetti di progettazione intrinseci, ma piuttosto compromessi fondamentali. Una struttura accetta un elevato consumo energetico e costi operativi in cambio di una flessibilità di produzione senza pari e della capacità unica di utilizzare rottami metallici al 100% come materia prima.

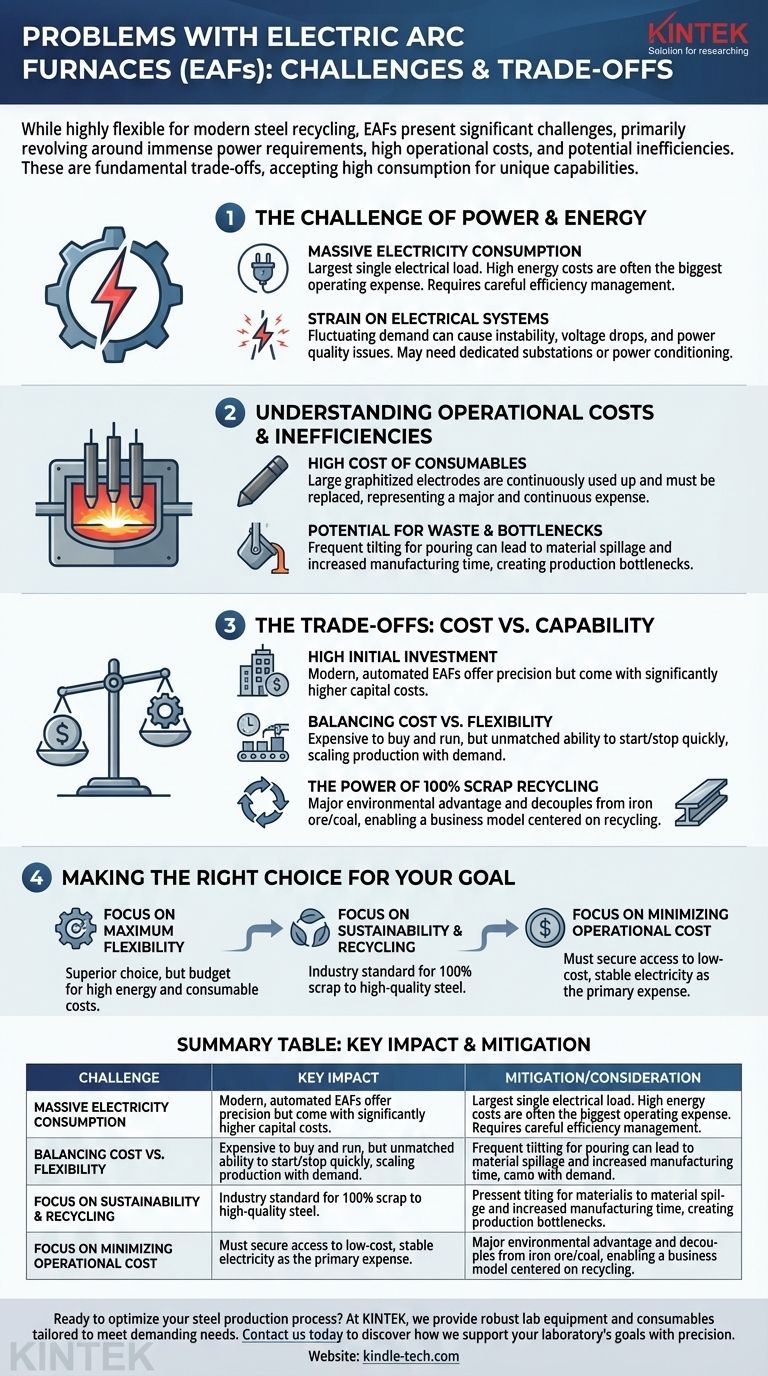

La Sfida dell'Energia Elettrica

La caratteristica distintiva di un FAE è la sua dipendenza da un enorme arco elettrico per fondere l'acciaio. Questa dipendenza è la fonte delle sue sfide operative più significative.

Enorme Consumo di Elettricità

Un FAE è uno dei carichi elettrici singoli più grandi che possano essere applicati a una rete elettrica. Questo significativo assorbimento di potenza si traduce direttamente in costi energetici molto elevati, che spesso costituiscono la componente più grande del budget operativo del forno. Un'attenta gestione e il monitoraggio dell'efficienza non sono facoltativi; sono essenziali per la sostenibilità finanziaria.

Stress sui Sistemi Elettrici

L'immensa e fluttuante domanda di energia può causare instabilità nella rete elettrica locale. Ciò può portare a problemi come cali di tensione e disturbi della qualità dell'alimentazione (sfarfallio) che influenzano altri utenti sulla stessa rete. Di conseguenza, le installazioni di FAE richiedono spesso sottostazioni dedicate o costose apparecchiature di condizionamento dell'energia per mitigare questi effetti.

Comprendere i Costi Operativi e le Inefficienze

Oltre al costo dell'elettricità, la gestione quotidiana di un FAE comporta altre spese significative e potenziali colli di bottiglia.

Elevato Costo dei Materiali di Consumo

Il processo si basa su grandi elettrodi grafitati per creare l'arco elettrico. Questi elettrodi sono materiali di consumo: vengono gradualmente consumati durante il processo di fusione e devono essere sostituiti regolarmente. Il costo di questi elettrodi di alta qualità è una spesa operativa importante e continua.

Potenziale di Spreco di Materiale e Tempo

Il funzionamento fisico di alcuni forni può introdurre inefficienze. Per i processi che richiedono frequenti inclinazioni per versare il metallo fuso in stampi individuali, possono esserci sprechi di materiale dovuti a fuoriuscite e un aumento del tempo di produzione. Questo ciclo di inclinazione e cambio stampi può diventare un collo di bottiglia in ambienti ad alta produttività.

I Compromessi: Costo vs. Capacità

I problemi associati ai FAE devono essere valutati rispetto ai loro vantaggi unici e potenti. Nessuna decisione può essere presa senza comprendere questo equilibrio.

Elevato Investimento Iniziale

I FAE moderni e altamente automatizzati con cicli pre-programmati per diversi gradi di acciaio offrono precisione ed efficienza incredibili. Tuttavia, questa complessità e funzionalità avanzata hanno un prezzo, rendendo l'investimento di capitale iniziale significativamente più elevato rispetto ai modelli di forni più semplici.

Bilanciare il Costo con una Flessibilità Senza Pari

Questo è il compromesso centrale. Sebbene costoso da acquistare e gestire, la flessibilità di un FAE non ha eguali. A differenza dei forni tradizionali, un FAE può essere avviato e arrestato relativamente rapidamente, consentendo alla produzione di adattarsi alla domanda. Ciò lo rende ideale per le "mini-acciaierie" specializzate.

Il Potere del Riciclo del Rottame al 100%

Forse il vantaggio più importante è la capacità del FAE di operare utilizzando rottami di acciaio riciclato al 100%. Ciò non solo fornisce un enorme vantaggio ambientale, ma consente anche ai produttori di sganciarsi dalla catena di approvvigionamento di materie prime di minerale di ferro e carbone, creando un modello di business distinto incentrato sul riciclo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un FAE è appropriato, è necessario allineare le sue caratteristiche con il tuo obiettivo strategico principale.

- Se il tuo obiettivo principale è la massima flessibilità di produzione: Il FAE è la scelta superiore, ma devi prevedere un budget per l'elevato consumo energetico e il costo degli elettrodi di consumo.

- Se il tuo obiettivo principale è la sostenibilità ambientale e il riciclo: Il FAE è lo standard industriale per trasformare rottami metallici al 100% in nuovi prodotti in acciaio di alta qualità.

- Se il tuo obiettivo principale è ridurre al minimo i costi operativi: Devi assicurarti l'accesso a una fonte di elettricità stabile e a basso costo, poiché questa sarà la tua spesa corrente maggiore.

Comprendere queste sfide è il primo passo per sfruttare i vantaggi strategici unici della tecnologia del forno ad arco elettrico.

Tabella Riassuntiva:

| Sfida | Impatto Chiave | Mitigazione/Considerazione |

|---|---|---|

| Enorme Consumo di Elettricità | Alti costi energetici, la spesa operativa maggiore | Richiede un attento monitoraggio e gestione dell'efficienza |

| Stress sulla Rete Elettrica | Cali di tensione, problemi di qualità dell'alimentazione | Spesso necessita di sottostazioni dedicate o apparecchiature di condizionamento dell'energia |

| Elevato Costo dei Materiali di Consumo | Gli elettrodi di grafite sono una spesa ricorrente importante | È essenziale prevedere un budget per la sostituzione regolare |

| Potenziale di Inefficienze | Spreco di materiale, colli di bottiglia temporali nel cambio di inclinazione/stampi | Procedure operative ottimizzate possono ridurre le perdite |

| Elevato Investimento Iniziale | Costo di capitale significativo per sistemi avanzati e automatizzati | Costo iniziale più elevato per flessibilità e precisione a lungo termine |

Pronto a ottimizzare il tuo processo di produzione dell'acciaio? Noi di KINTEK siamo specializzati nella fornitura di apparecchiature da laboratorio robuste e materiali di consumo su misura per soddisfare le esigenti necessità dei laboratori moderni. Sia che tu stia ricercando l'efficienza del forno, testando materiali o sviluppando nuovi gradi di acciaio, le nostre soluzioni ti aiutano a gestire efficacemente le sfide operative. Contattaci oggi per scoprire come KINTEK può supportare gli obiettivi del tuo laboratorio con precisione e affidabilità.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni