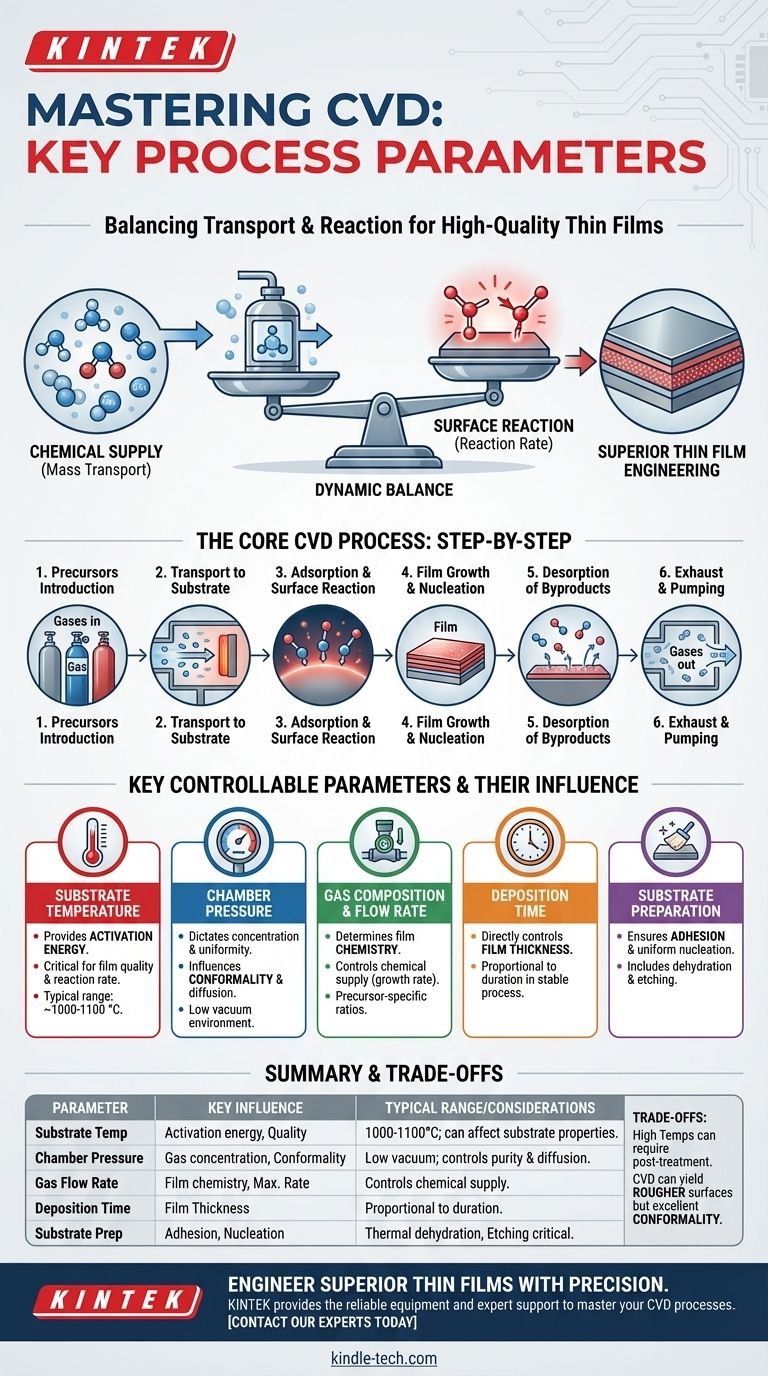

Nella Deposizione Chimica da Fase Vapore (CVD), i parametri primari sono la temperatura del substrato, la pressione della camera, la composizione e la portata dei gas reagenti (precursori) e il tempo di deposizione. Queste variabili sono meticolosamente controllate per governare le reazioni chimiche che formano un film solido su un substrato, dettando lo spessore, la qualità e le proprietà del materiale finale.

La sfida principale di qualsiasi processo CVD non è solo impostare questi parametri, ma capire come essi creano un equilibrio dinamico tra due fattori concorrenti: la velocità di apporto chimico (trasporto di massa) e la velocità di reazione chimica sulla superficie del substrato. Padroneggiare questo equilibrio è la chiave per ingegnerizzare film sottili di alta qualità.

Il Processo CVD Fondamentale: Una Scomposizione Passo-Passo

Per capire perché ogni parametro è importante, devi prima visualizzare il percorso fondamentale degli atomi da una sorgente di gas a un film solido. L'intero processo si svolge in una sequenza di passaggi fisici e chimici.

### Introduzione dei Reagenti (Precursori)

Il processo inizia introducendo molecole gassose specifiche, note come precursori, in una camera di reazione. Questi gas contengono i componenti elementari del materiale del film finale desiderato.

### Trasporto al Substrato

Una volta all'interno della camera, questi gas precursori devono viaggiare dal flusso principale del gas alla superficie dell'oggetto da rivestire, noto come substrato. Questo movimento è regolato dalla pressione e dalla dinamica del flusso di gas.

### Adsorbimento e Reazione Superficiale

Le molecole del precursore si attaccano fisicamente (adsorbono) alla superficie riscaldata del substrato. L'energia termica del substrato fornisce quindi l'energia di attivazione necessaria per rompere i legami chimici, avviando una reazione superficiale eterogenea.

### Crescita e Nucleazione del Film

I prodotti di questa reazione superficiale sono gli atomi che formano il film. Essi si diffondono sulla superficie per trovare siti di crescita stabili, portando alla nucleazione e crescita del materiale solido desiderato, strato dopo strato.

### Desorbimento dei Sottoprodotti

Le reazioni chimiche creano anche sottoprodotti gassosi indesiderati. Queste molecole devono staccarsi (desorbire) dalla superficie del substrato ed essere trasportate via dal flusso di gas per evitare che contaminino il film in crescita.

I Parametri Chiave Che Controlli

Ogni fase del processo è direttamente influenzata da un insieme di parametri controllabili. La regolazione di uno influisce invariabilmente sugli altri, richiedendo un approccio olistico al controllo del processo.

### Temperatura del Substrato

Questo è probabilmente il parametro più critico. La temperatura fornisce l'energia di attivazione per le reazioni superficiali. Temperature più elevate generalmente aumentano la velocità di reazione, ma temperature eccessivamente alte possono portare a reazioni in fase gassosa indesiderate o a una scarsa struttura del film. Gli intervalli tipici possono essere molto alti, spesso 1000-1100 °C.

### Pressione della Camera e Livello di Vuoto

La pressione determina la concentrazione e il percorso libero medio delle molecole di gas. Il processo viene tipicamente eseguito in un ambiente gassoso a basso vuoto, il che aiuta a controllare la purezza rimuovendo i contaminanti e influenza l'uniformità con cui i precursori raggiungono il substrato.

### Composizione e Portata del Gas Reagente

I gas precursori specifici utilizzati determinano la chimica del film. La velocità con cui vengono pompati nella camera controlla il lato "offerta" dell'equazione, influenzando direttamente la massima velocità di crescita possibile.

### Tempo di Deposizione

Questo è il parametro più semplice per controllare lo spessore del film. Per un processo stabile, lo spessore del film depositato è direttamente proporzionale alla durata della deposizione.

### Materiale e Preparazione del Substrato

Il substrato non è un osservatore passivo. La sua chimica superficiale deve essere adeguatamente preparata attraverso passaggi come la disidratazione termica per rimuovere l'umidità o l'incisione per rimuovere gli strati di passivazione. Ciò garantisce che il film aderisca correttamente e cresca in modo uniforme.

Comprendere i Compromessi e le Implicazioni Pratiche

Il controllo del processo CVD implica il bilanciamento di obiettivi concorrenti e l'accettazione di alcune caratteristiche intrinseche della tecnologia.

### L'Impatto delle Alte Temperature

Il CVD opera spesso a temperature che possono alterare il materiale del substrato sottostante. Ad esempio, quando si rivestono utensili in acciaio temprato, la temperatura del processo può superare il punto di tempra dell'acciaio, richiedendo un trattamento termico secondario sotto vuoto dopo il rivestimento per ripristinare la durezza.

### Considerazioni sulla Finitura Superficiale

La natura della crescita dei cristalli nel CVD può comportare un rivestimento con una finitura superficiale leggermente più ruvida rispetto al substrato originale. Ciò potrebbe richiedere passaggi di post-elaborazione come la lucidatura se è richiesta una superficie perfettamente liscia.

### Vantaggi del Rivestimento Conforme

Un punto di forza chiave del CVD è la sua capacità di produrre rivestimenti conformi. Poiché i reagenti sono in stato gassoso, possono penetrare e rivestire geometrie complesse, inclusi fori profondi e canali interni, con eccellente uniformità, un vantaggio significativo rispetto ai metodi a vista come il PVD.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri ottimali dipendono interamente da ciò che stai cercando di ottenere con il tuo film sottile.

- Se il tuo obiettivo principale è massimizzare la qualità e la purezza del film: Dai priorità al controllo preciso della temperatura del substrato e a un'accurata preparazione del substrato per garantire reazioni superficiali ideali.

- Se il tuo obiettivo principale è aumentare la velocità di deposizione: Aumenta attentamente le portate dei reagenti e la temperatura, ma monitora costantemente i segni di degrado della qualità o di reazioni in fase gassosa.

- Se il tuo obiettivo principale è garantire una copertura uniforme (conformità): Concentrati sulla gestione della pressione della camera e delle dinamiche di flusso per garantire che i gas precursori possano diffondersi uniformemente su tutte le superfici di parti complesse.

In definitiva, padroneggiare i parametri del CVD trasforma il processo da una semplice tecnica di rivestimento in un metodo preciso per l'ingegneria dei materiali.

Tabella Riepilogativa:

| Parametro | Influenza Chiave | Intervallo Tipico/Considerazioni |

|---|---|---|

| Temperatura del Substrato | Energia di attivazione per le reazioni superficiali; critica per la qualità del film. | Spesso 1000-1100°C; può influenzare le proprietà del substrato. |

| Pressione della Camera | Concentrazione e uniformità delle molecole di gas; influenza la conformità. | Ambiente a basso vuoto per controllare purezza e diffusione. |

| Composizione e Portata del Gas | Chimica del film e massima velocità di deposizione possibile. | Specifico per il precursore; la portata controlla l'apporto chimico. |

| Tempo di Deposizione | Controlla direttamente lo spessore finale del film. | Proporzionale allo spessore in un processo stabile. |

| Preparazione del Substrato | Garantisce una corretta adesione del film e una nucleazione uniforme. | Passaggi come la disidratazione termica o l'incisione sono critici. |

Ingegnerizza film sottili superiori per il tuo laboratorio con precisione.

Comprendere il delicato equilibrio dei parametri CVD è il primo passo. Implementarli efficacemente richiede attrezzature affidabili e supporto esperto. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo gli strumenti e le conoscenze per aiutarti a padroneggiare i tuoi processi CVD, sia che il tuo obiettivo sia una qualità impeccabile del film, elevate velocità di deposizione o rivestimenti conformi perfetti su parti complesse.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio ed elevare la tua ricerca sui materiali.

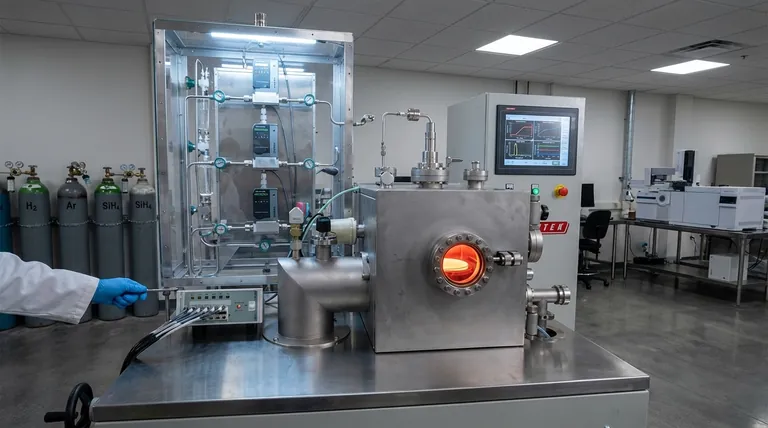

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura