In sintesi, la deposizione di strati sottili è il processo di applicazione di un film di materiale, spesso spesso solo nanometri o micrometri, su un substrato. I metodi primari rientrano in due categorie principali: Deposizione Fisica da Vapore (PVD), dove un materiale viene fisicamente vaporizzato e trasferito, e Deposizione Chimica da Vapore (CVD), dove reazioni chimiche sulla superficie del substrato formano il film. Tecniche più avanzate come la Deposizione a Strati Atomici (ALD) offrono una precisione strato per strato, mentre metodi come la Pirolisi a Spruzzo sono utilizzati per applicazioni specifiche.

Scegliere il metodo di deposizione giusto non significa trovare la singola tecnica "migliore". Si tratta di abbinare il processo—sia esso fisico o chimico—al tuo materiale specifico, alle proprietà del film desiderate e ai vincoli operativi come costo e scala.

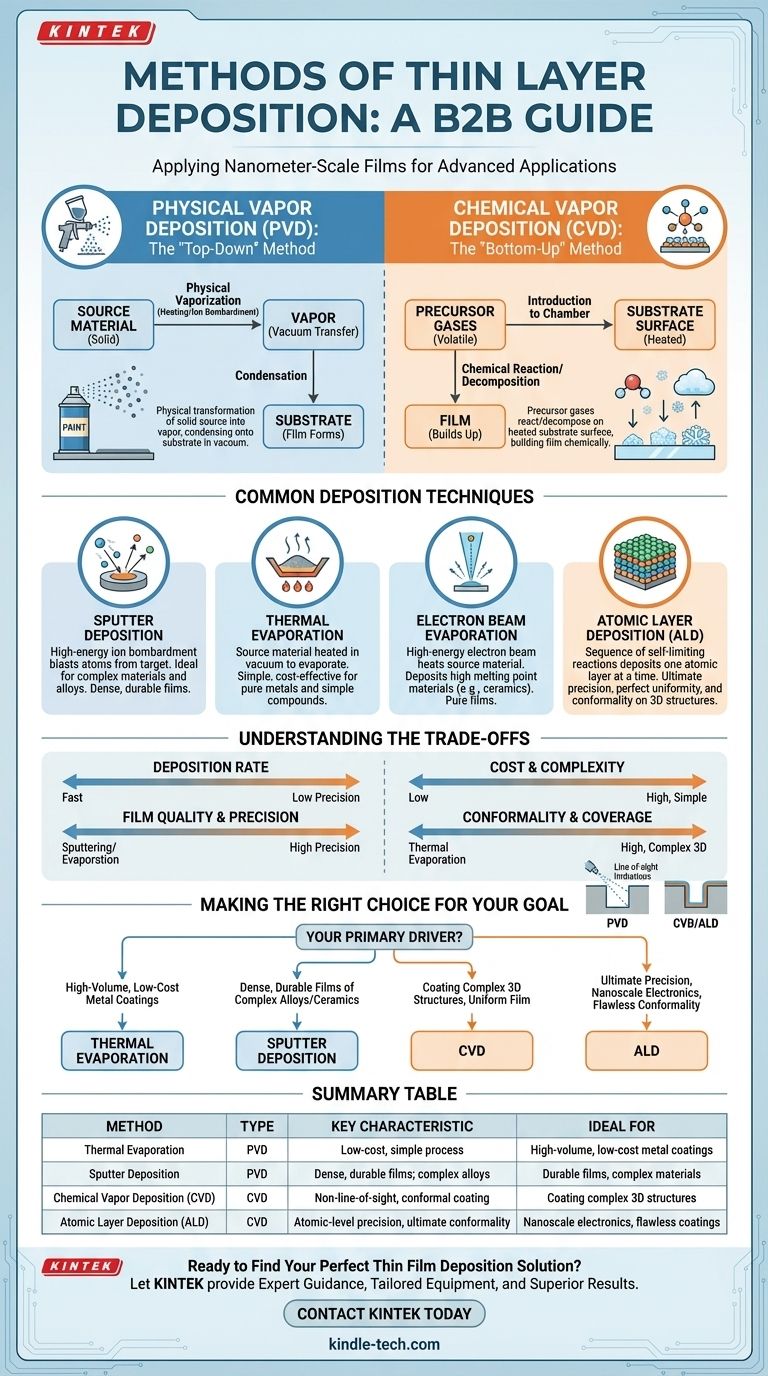

I Due Approcci Fondamentali: Fisico vs. Chimico

Il vasto panorama delle tecniche di deposizione può essere semplificato comprendendo la differenza fondamentale tra lo spostamento fisico del materiale e la sua creazione chimica.

Deposizione Fisica da Vapore (PVD): Il Metodo "Top-Down"

La PVD comprende una famiglia di processi che utilizzano mezzi fisici, come il riscaldamento o il bombardamento ionico, per trasformare un materiale sorgente solido in vapore. Questo vapore viaggia quindi attraverso il vuoto e si condensa sul substrato, formando il film sottile.

Pensa alla PVD come a una forma altamente controllata di verniciatura a spruzzo. Hai una fonte di "vernice" (il materiale) che viene atomizzata e diretta sulla superficie target (il substrato).

Deposizione Chimica da Vapore (CVD): Il Metodo "Bottom-Up"

La CVD utilizza gas precursori volatili che vengono introdotti in una camera di reazione. Questi gas reagiscono o si decompongono sulla superficie riscaldata del substrato, "costruendo" il film sottile dal basso verso l'alto.

Il processo è analogo alla formazione di brina su una finestra fredda. Le molecole di vapore acqueo nell'aria (i precursori) si depositano sul vetro freddo (il substrato) e si assemblano in uno strato solido e cristallino di ghiaccio (il film).

Uno Sguardo Più Approfondito alle Tecniche di Deposizione Comuni

Mentre PVD e CVD sono le famiglie principali, le tecniche specifiche al loro interno offrono vantaggi distinti.

Deposizione per Sputtering (PVD)

Nello sputtering, un bersaglio fatto del materiale desiderato viene bombardato da ioni ad alta energia provenienti da un plasma. Questo bombardamento agisce come una sabbiatrice microscopica, staccando atomi dal bersaglio, che poi viaggiano e si depositano sul substrato.

Questo metodo è estremamente versatile ed eccellente per depositare materiali complessi come leghe e composti, poiché la composizione del film corrisponde strettamente al bersaglio sorgente.

Evaporazione Termica (PVD)

Questo è uno dei metodi PVD più semplici. Il materiale sorgente viene posto in un contenitore (come un crogiolo o una barchetta) e riscaldato sotto vuoto fino a quando non evapora. Il vapore risultante sale, viaggia in linea retta e si condensa sul substrato più freddo.

È una scelta economica per depositare metalli puri e composti semplici con punti di fusione relativamente bassi.

Evaporazione a Fascio Elettronico (PVD)

Una variante dell'evaporazione termica, l'evaporazione a fascio elettronico utilizza un fascio di elettroni ad alta energia e focalizzato magneticamente per riscaldare il materiale sorgente. Ciò consente la deposizione di materiali con punti di fusione molto elevati, come metalli refrattari e ceramiche, che sono difficili da evaporare termicamente.

Poiché viene riscaldato solo il materiale stesso, si ottengono film più puri con meno contaminazione dalla fonte di riscaldamento.

Deposizione a Strati Atomici (ALD)

L'ALD è un sottotipo di CVD che offre il massimo livello di precisione. Il processo utilizza una sequenza di reazioni chimiche auto-limitanti, depositando il film letteralmente uno strato atomico alla volta.

Questa tecnica fornisce un controllo senza precedenti sullo spessore del film e può creare rivestimenti perfettamente uniformi e privi di pinhole anche sulle strutture 3D più complesse.

Comprendere i Compromessi

Nessun singolo metodo è universalmente superiore. La scelta ottimale dipende interamente dai tuoi requisiti specifici per prestazioni, materiale e costo.

Costo vs. Precisione

Metodi più semplici come l'evaporazione termica sono generalmente i meno costosi. I sistemi di sputtering sono più complessi e costosi, mentre i sistemi ALD rappresentano un investimento significativo a causa della loro precisione e del tempo di elaborazione più lento.

Compatibilità dei Materiali

L'evaporazione termica può causare la decomposizione di alcune leghe o composti complessi se i loro componenti hanno diverse pressioni di vapore. Lo sputtering è molto più robusto per mantenere la stechiometria di materiali complessi. CVD e ALD dipendono interamente dalla disponibilità di gas precursori adatti, spesso altamente reattivi.

Conformità e Copertura

La conformità è la capacità di un film di rivestire uniformemente una superficie non piana. Le tecniche PVD sono processi "a linea di vista", rendendo difficile rivestire forme complesse, trincee o il lato posteriore di un substrato. Al contrario, CVD e ALD eccellono nella creazione di rivestimenti altamente conformi perché i gas precursori possono raggiungere tutte le superfici esposte.

Velocità di Deposizione vs. Qualità del Film

Spesso c'è un compromesso tra velocità e controllo. Sputtering ed evaporazione offrono velocità di deposizione relativamente elevate adatte alla produzione. L'ALD è significativamente più lento, costruendo il film angstrom per angstrom, ma questa lentezza è ciò che garantisce la sua eccezionale qualità e precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il driver primario della tua applicazione dovrebbe guidare la tua decisione.

- Se il tuo obiettivo principale sono rivestimenti di metalli semplici ad alto volume e basso costo: L'evaporazione termica è spesso la scelta più economica e semplice.

- Se il tuo obiettivo principale è depositare film densi e durevoli di leghe o ceramiche complesse: La deposizione per sputtering offre un controllo superiore sulla composizione e sulle proprietà del film.

- Se il tuo obiettivo principale è rivestire strutture 3D complesse con un film perfettamente uniforme: La natura non a linea di vista della CVD la rende la scelta ideale.

- Se il tuo obiettivo principale è la massima precisione, il controllo dello spessore a livello atomico e una conformità impeccabile per l'elettronica o l'ottica su nanoscala: L'ALD è la soluzione insuperabile, sebbene più lenta e costosa.

Comprendere questi compromessi fondamentali trasforma la scelta di un metodo di deposizione da un'ipotesi a una decisione ingegneristica strategica.

Tabella Riepilogativa:

| Metodo | Tipo | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Evaporazione Termica | PVD | Basso costo, processo semplice | Rivestimenti metallici ad alto volume e basso costo |

| Deposizione per Sputtering | PVD | Film densi e durevoli; leghe complesse | Film durevoli, materiali complessi |

| Deposizione Chimica da Vapore (CVD) | CVD | Rivestimento non a linea di vista, conforme | Rivestimento di strutture 3D complesse |

| Deposizione a Strati Atomici (ALD) | CVD | Precisione a livello atomico, massima conformità | Elettronica su nanoscala, rivestimenti impeccabili |

Pronto a Trovare la Tua Soluzione Perfetta per la Deposizione di Film Sottili?

Scegliere il metodo di deposizione giusto è fondamentale per il successo del tuo progetto. Gli esperti di KINTEK sono specializzati in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di film sottili. Possiamo aiutarti a selezionare il sistema PVD, CVD o ALD ideale per abbinare i tuoi materiali specifici, le proprietà del film desiderate e il tuo budget.

Lascia che KINTEK ti fornisca la soluzione per il tuo laboratorio:

- Guida Esperta: Naviga i compromessi tra costo, precisione e compatibilità dei materiali.

- Attrezzature Su Misura: Trova il sistema perfetto per i processi di sputtering, evaporazione, CVD o ALD.

- Risultati Superiori: Ottieni i film sottili precisi e di alta qualità che la tua ricerca o produzione richiede.

Contatta il nostro team oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione