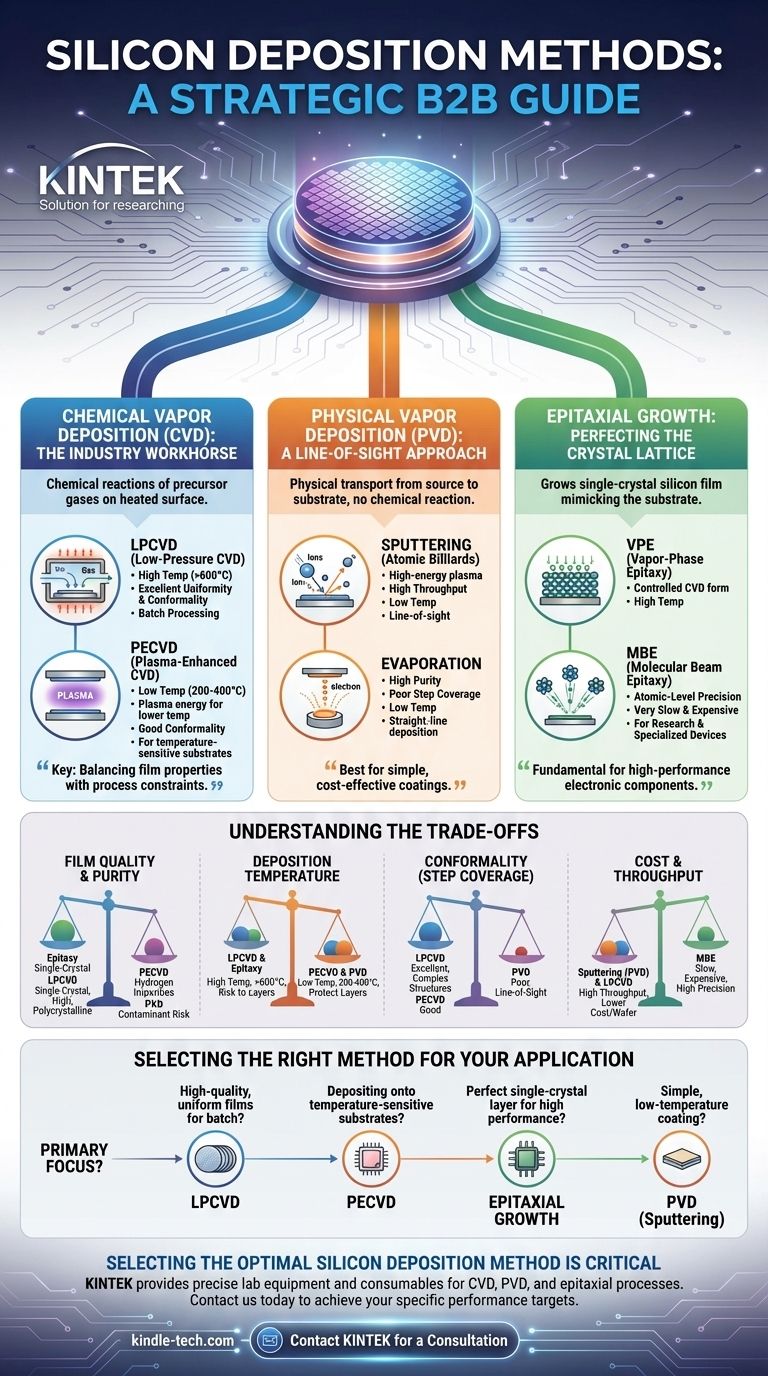

I metodi principali per la deposizione del silicio rientrano in tre famiglie principali: Deposizione Chimica da Fase Vapore (CVD), Deposizione Fisica da Fase Vapore (PVD) e Crescita Epitassiale. La CVD utilizza reazioni chimiche di gas precursori su una superficie riscaldata, la PVD utilizza mezzi fisici come lo sputtering per trasferire il silicio a un substrato, e l'Epitassia fa crescere uno strato di silicio monocristallino che imita il substrato sottostante.

La scelta di un metodo di deposizione del silicio non riguarda la ricerca della tecnica "migliore", ma la realizzazione di un compromesso strategico. Devi bilanciare le proprietà richieste del film—come la qualità cristallina, la purezza e l'uniformità—con i vincoli di processo di temperatura, costo e produttività.

Deposizione Chimica da Fase Vapore (CVD): Il Cavallo di Battaglia dell'Industria

La CVD è il metodo più comune per depositare film di silicio di alta qualità nella produzione di semiconduttori. Implica il flusso di un gas precursore contenente silicio su un substrato riscaldato, causando una reazione chimica che deposita un film solido di silicio.

Il Principio Fondamentale della CVD

Un gas precursore, come il silano (SiH₄) o il diclorosilano (SiH₂Cl₂), viene introdotto in una camera di reazione. L'energia termica scompone queste molecole di gas, permettendo agli atomi di silicio di depositarsi e formare un film sulla superficie del substrato.

LPCVD: Per Film di Alta Qualità e Conformi

La Deposizione Chimica da Fase Vapore a Bassa Pressione (LPCVD) viene eseguita ad alte temperature (tipicamente >600°C) e pressioni ridotte.

Questo processo è noto per la produzione di film con eccellente uniformità e conformità, il che significa che può rivestire uniformemente strutture complesse e tridimensionali. È ideale per la lavorazione in batch, consentendo di rivestire molti wafer contemporaneamente.

PECVD: L'Alternativa a Bassa Temperatura

La Deposizione Chimica da Fase Vapore Assistita da Plasma (PECVD) utilizza un campo elettromagnetico (plasma) per fornire l'energia necessaria a scomporre i gas precursori.

Questa differenza critica consente la deposizione a temperature molto più basse (200-400°C). La PECVD è essenziale quando si deposita silicio su substrati che non possono sopportare l'elevato calore di un processo LPCVD, come quelli con strati metallici precedentemente depositati.

Deposizione Fisica da Fase Vapore (PVD): Un Approccio a Linea di Vista

I metodi PVD trasportano fisicamente il silicio da una sorgente (o "bersaglio") al substrato senza una reazione chimica. Questi sono tipicamente processi a bassa temperatura ma faticano a rivestire uniformemente superfici complesse.

Sputtering: Biliardo Atomico

Nello sputtering, viene creato un plasma ad alta energia di un gas inerte (come l'Argon). Gli ioni di questo plasma vengono accelerati per colpire un bersaglio di silicio solido, staccando fisicamente gli atomi di silicio dalla superficie. Questi atomi espulsi viaggiano e si depositano sul substrato.

Evaporazione: Alta Purezza, Scarsa Copertura

L'evaporazione a fascio elettronico utilizza un fascio focalizzato di elettroni per riscaldare una sorgente di silicio in una camera ad alto vuoto fino a quando non evapora. Il vapore di silicio risultante viaggia in linea retta e si condensa sul substrato più freddo, formando un film. Questo metodo può produrre film molto puri ma ha una copertura di gradino estremamente scarsa.

Crescita Epitassiale: Perfezionare il Reticolo Cristallino

L'epitassia è una forma altamente specializzata di deposizione in cui il nuovo film di silicio cresce come una continuazione della struttura monocristallina del substrato. L'obiettivo è creare un reticolo cristallino senza soluzione di continuità e privo di difetti.

Lo Scopo dell'Epitassia

Questa tecnica non riguarda solo l'aggiunta di uno strato; riguarda la creazione di una base monocristallina perfetta per la costruzione di componenti elettronici ad alte prestazioni. È fondamentale per la moderna fabbricazione di transistor CMOS e bipolari.

Tecniche Epitassiali Chiave

Vengono utilizzate tecniche come l'Epitassia in Fase Vapore (VPE)—una forma altamente controllata di CVD—o l'Epitassia a Fascio Molecolare (MBE). La MBE offre una precisione a livello atomico ma è molto lenta e costosa, riservata alla ricerca e ai dispositivi specializzati.

Comprendere i Compromessi

Nessun metodo singolo è universalmente superiore. La scelta ottimale dipende interamente dai requisiti specifici del dispositivo in fase di fabbricazione.

Qualità e Purezza del Film

La crescita epitassiale produce film monocristallini della massima qualità, seguita dalla LPCVD per silicio policristallino o amorfo di alta qualità. I film PECVD spesso contengono impurità di idrogeno, e i metodi PVD rischiano di incorporare contaminanti dalla camera.

Temperatura di Deposizione

La temperatura è spesso il fattore decisivo. PVD e PECVD sono le opzioni a bassa temperatura preferite. LPCVD ed epitassia richiedono temperature molto elevate che possono danneggiare o alterare gli strati preesistenti su un wafer.

Conformità (Copertura del Gradino)

La LPCVD eccelle nella conformità, rendendola ideale per rivestire trincee profonde e topografie complesse. La PECVD è anch'essa buona, ma i metodi PVD sono processi "a linea di vista" che si traducono in una scarsa copertura sulle pareti laterali verticali.

Costo e Produttività

Generalmente, lo sputtering (PVD) e la LPCVD (grazie alla lavorazione in batch) offrono una maggiore produttività e un costo per wafer inferiore per molte applicazioni. I metodi di alta precisione come la MBE sono significativamente più lenti e costosi.

Selezione del Metodo Giusto per la Tua Applicazione

- Se il tuo obiettivo principale sono film uniformi e di alta qualità per la lavorazione in batch: la LPCVD è la scelta standard, a condizione che il tuo dispositivo possa sopportare le alte temperature.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili alla temperatura: la PECVD offre il vantaggio essenziale della bassa temperatura necessario per proteggere gli strati sottostanti.

- Se il tuo obiettivo principale è uno strato monocristallino perfetto per transistor ad alte prestazioni: la crescita epitassiale è l'unico metodo in grado di raggiungere la qualità cristallina richiesta.

- Se il tuo obiettivo principale è un rivestimento semplice e a bassa temperatura dove la conformità non è critica: i metodi PVD come lo sputtering sono spesso la soluzione più pratica ed economica.

In definitiva, la scelta della tecnica di deposizione del silicio corretta è una decisione ingegneristica fondamentale guidata dagli obiettivi di prestazione specifici e dai limiti di processo del tuo progetto.

Tabella Riepilogativa:

| Metodo | Caratteristiche Chiave | Applicazioni Tipiche |

|---|---|---|

| LPCVD | Alta temp (>600°C), eccellente uniformità & conformità | Film di alta qualità per lavorazione in batch |

| PECVD | Bassa temp (200-400°C), buona conformità | Substrati sensibili alla temperatura |

| PVD (Sputtering) | Bassa temp, linea di vista, alta produttività | Rivestimenti semplici dove la conformità non è critica |

| Crescita Epitassiale | Film monocristallino, alta temp, precisione atomica | Transistor & dispositivi ad alte prestazioni |

La selezione del metodo ottimale di deposizione del silicio è fondamentale per il successo del tuo progetto. KINTEK è specializzata nella fornitura di attrezzature di laboratorio e materiali di consumo precisi necessari per i processi CVD, PVD ed epitassiali. I nostri esperti possono aiutarti a navigare tra i compromessi tra qualità del film, temperatura e costo per raggiungere i tuoi obiettivi di prestazione specifici. Contattaci oggi stesso per discutere la tua applicazione e trovare la soluzione perfetta per le tue esigenze di laboratorio.

Contatta KINTEK per una Consulenza

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo Verticale da Laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale