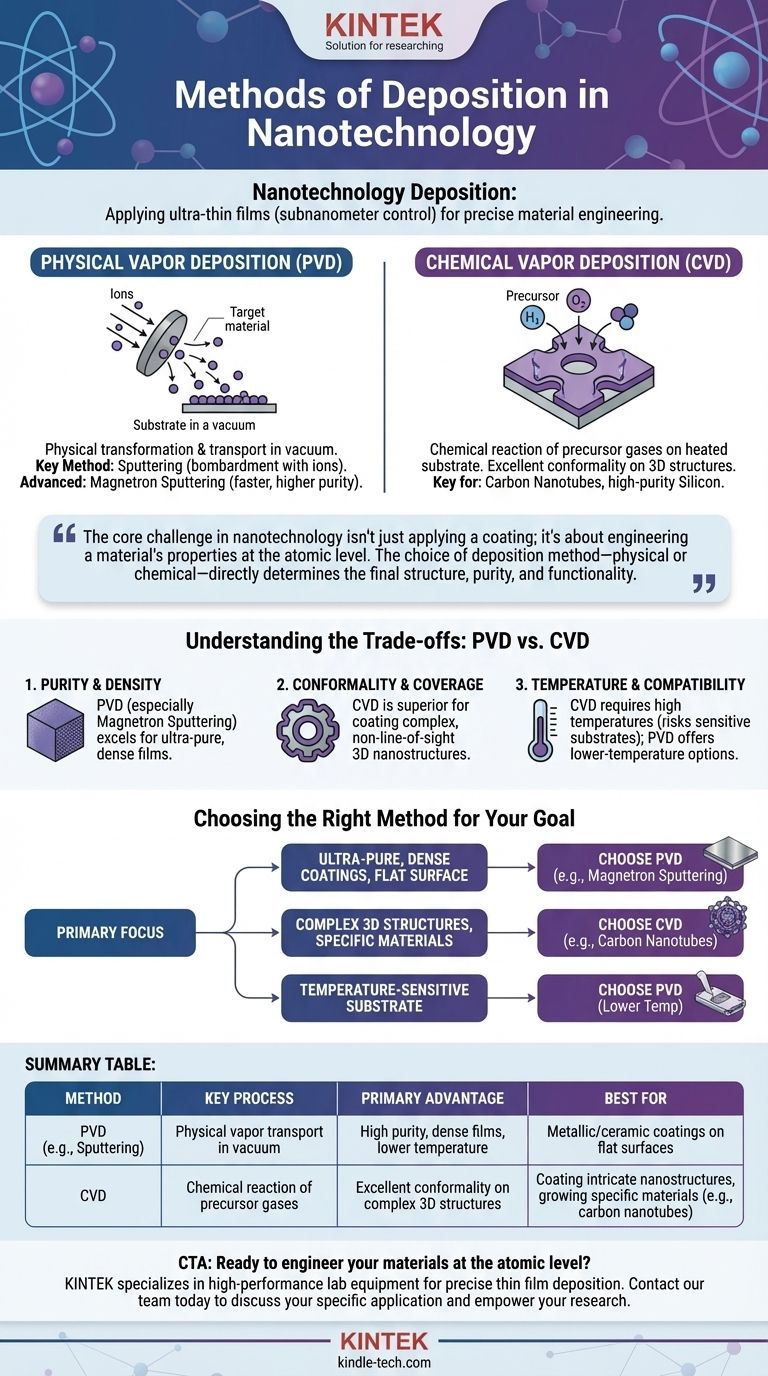

Nella nanotecnologia, i metodi di deposizione sono tecniche utilizzate per applicare film ultra-sottili di materiale, spesso spessi solo pochi atomi, su una superficie o un substrato. Le due categorie principali di questi metodi sono la Deposizione Fisica da Vapore (PVD), che include processi come lo sputtering a magnetron, e la Deposizione Chimica da Vapore (CVD), dove i gas precursori reagiscono per formare il film. Queste tecniche sono fondamentali perché consentono un controllo a livello sub-nanometrico su spessore e proprietà del materiale.

La sfida principale nella nanotecnologia non è solo applicare un rivestimento; si tratta di ingegnerizzare le proprietà di un materiale a livello atomico. La scelta del metodo di deposizione — fisico o chimico — determina direttamente la struttura finale, la purezza e la funzionalità del dispositivo o della superficie nanometrica che si sta creando.

I Due Pilastri della Deposizione su Scala Nanometrica

Al livello più alto, le tecniche di deposizione sono separate dal modo in cui trasportano il materiale da una sorgente al substrato. Questa distinzione è fondamentale perché detta le caratteristiche del film sottile risultante. Le due famiglie principali sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD).

Deposizione Fisica da Vapore (PVD)

La PVD comprende metodi in cui un materiale viene fisicamente trasformato in fase vapore, trasportato attraverso un ambiente sottovuoto o a bassa pressione, e poi condensato sul substrato come un film sottile. Questo è fondamentalmente un processo meccanico o termico.

Metodo PVD Chiave: Sputtering

Lo sputtering implica il bombardamento di un materiale sorgente solido, noto come "target", con ioni ad alta energia. Questo bombardamento estrae fisicamente gli atomi dal target, che poi viaggiano e si depositano sul substrato.

Lo sputtering a magnetron è una forma avanzata di questa tecnica che utilizza forti campi magnetici per intrappolare gli elettroni vicino al target, aumentando l'efficienza del bombardamento ionico. Ciò si traduce in velocità di deposizione più rapide e film di maggiore purezza con meno difetti, rendendolo un cavallo di battaglia per molte applicazioni nanotecnologiche.

Deposizione Chimica da Vapore (CVD)

A differenza della PVD, la CVD è un processo chimico. In questo metodo, il substrato è esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie del substrato, lasciando dietro di sé il materiale solido desiderato.

Il Processo CVD

Il substrato viene tipicamente riscaldato per fornire l'energia necessaria per avviare la reazione chimica. I sottoprodotti della reazione vengono quindi rimossi da un flusso di gas. Poiché il film è costruito attraverso una reazione chimica superficiale, la CVD è eccezionalmente efficace nel creare strati uniformi e conformi che possono rivestire nanostrutture tridimensionali complesse.

Perché la CVD è Critica per la Nanotecnologia

La CVD consente la crescita di materiali altamente specifici che sono difficili da produrre in altro modo. È un metodo chiave per creare materiali avanzati come i nanotubi di carbonio e strati di silicio ad alta purezza per la microelettronica, formando la spina dorsale di molte nanotecnologie di prossima generazione.

Comprendere i Compromessi: PVD vs. CVD

La scelta del metodo di deposizione corretto richiede la comprensione dei compromessi intrinseci tra le diverse tecniche. La scelta giusta dipende interamente dal materiale che viene depositato e dal risultato desiderato.

Purezza e Densità

I metodi PVD, in particolare lo sputtering a magnetron, sono rinomati per produrre film molto densi con purezza estremamente elevata. L'ambiente sottovuoto minimizza l'inclusione di contaminanti indesiderati.

Conformità e Copertura

La CVD è il vincitore indiscusso per il rivestimento di topografie complesse. Poiché la deposizione è guidata da una reazione chimica superficiale, può rivestire uniformemente strutture intricate e non a linea di vista, mentre la PVD è spesso limitata a ciò che è direttamente di fronte alla sorgente.

Temperatura e Compatibilità del Substrato

I processi CVD spesso richiedono temperature del substrato molto elevate per guidare le reazioni chimiche. Questo può danneggiare o distruggere substrati sensibili, come plastiche o alcuni componenti elettronici. Molti processi PVD possono essere eseguiti a temperature molto più basse.

Scegliere il Metodo Giusto per il Tuo Obiettivo Nanotecnologico

La decisione tra PVD e CVD non riguarda quale sia "migliore", ma quale sia lo strumento giusto per un compito ingegneristico specifico.

- Se il tuo obiettivo principale è creare rivestimenti metallici o ceramici ultra-puri e densi su una superficie relativamente piana: i metodi PVD come lo sputtering a magnetron offrono un controllo superiore su purezza e densità.

- Se il tuo obiettivo principale è rivestire nanostrutture 3D complesse o far crescere materiali specifici come i nanotubi di carbonio: la CVD è l'approccio ideale grazie alla sua eccellente conformità e specificità chimica.

- Se il tuo obiettivo principale è depositare un film su un substrato sensibile alla temperatura: un processo PVD a temperatura più bassa è quasi sempre la soluzione più pratica ed efficace.

In definitiva, la selezione della tecnica di deposizione corretta è il passo fondamentale nell'ingegnerizzazione di materiali funzionali su scala nanometrica.

Tabella Riassuntiva:

| Metodo | Processo Chiave | Vantaggio Principale | Ideale Per |

|---|---|---|---|

| PVD (es. Sputtering) | Trasporto fisico del vapore sottovuoto | Alta purezza, film densi, temperatura più bassa | Rivestimenti metallici/ceramici su superfici piane |

| CVD | Reazione chimica di gas precursori | Eccellente conformità su strutture 3D complesse | Rivestimento di nanostrutture intricate, crescita di materiali specifici (es. nanotubi di carbonio) |

Pronto a ingegnerizzare i tuoi materiali a livello atomico? La scelta tra PVD e CVD è fondamentale per il successo del tuo progetto nanotecnologico. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per una deposizione precisa di film sottili. I nostri esperti possono aiutarti a selezionare gli strumenti giusti per ottenere rivestimenti ultra-puri o strati conformi su nanostrutture complesse. Contatta oggi il nostro team per discutere la tua applicazione specifica e scoprire come KINTEK può potenziare la tua ricerca e sviluppo nanotecnologico.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate