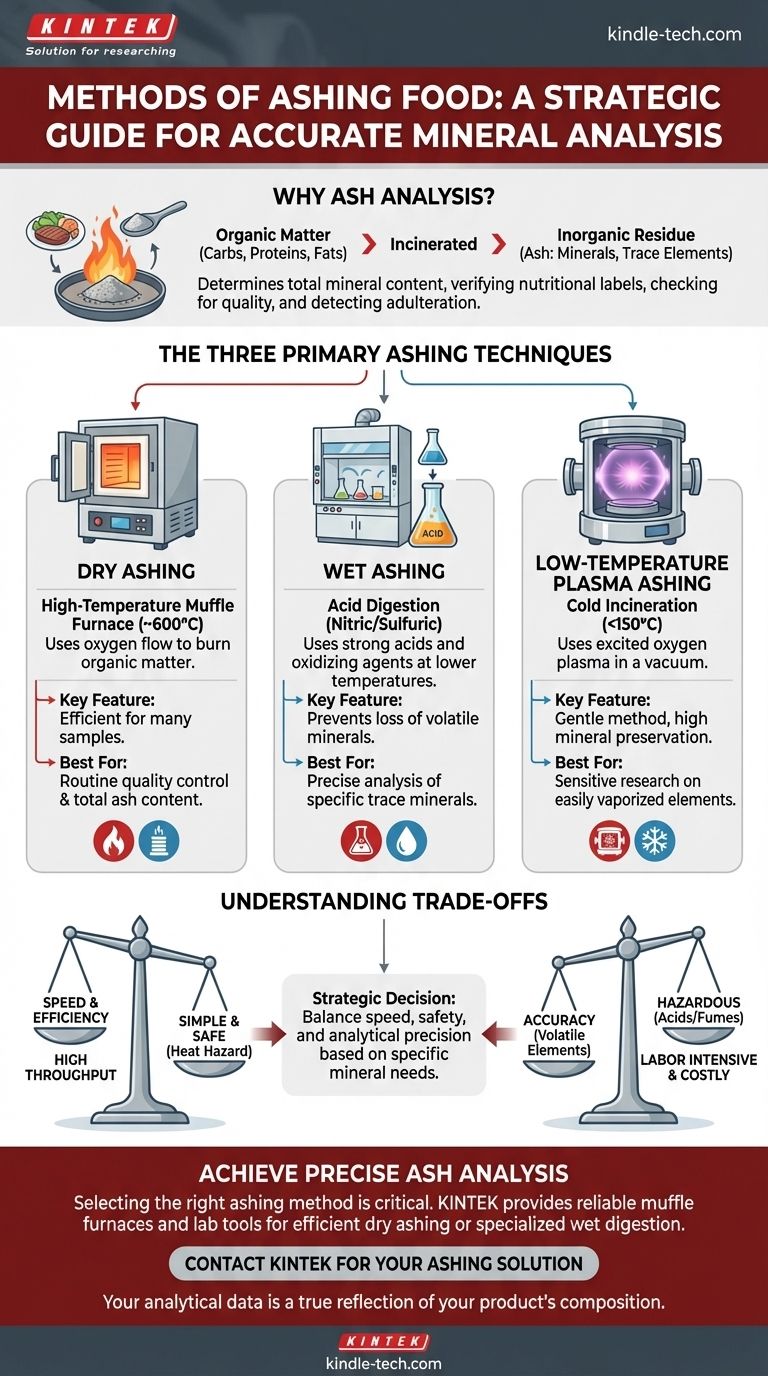

I metodi principali per l'incenerimento degli alimenti sono l'incenerimento a secco, l'incenerimento a umido e l'incenerimento a bassa temperatura. Questo processo comporta la combustione ad alta temperatura di un campione per bruciare tutta la materia organica, lasciando solo i componenti minerali inorganici. La scelta del metodo è fondamentale e dipende interamente dall'obiettivo analitico, dal tipo di campione e dalle specifiche richieste.

La scelta del giusto metodo di incenerimento è una decisione strategica che bilancia velocità, sicurezza e precisione analitica. La questione centrale non è solo come misurare le ceneri, ma quali minerali è necessario misurare con precisione.

Lo scopo dell'analisi delle ceneri negli alimenti

Prima di confrontare i metodi, è fondamentale capire perché viene eseguito questo processo. L'incenerimento è una tecnica fondamentale nella scienza alimentare per determinare il contenuto minerale totale di un prodotto.

Cosa rappresenta la "cenere"

La cenere è il residuo inorganico che rimane dopo che tutti i composti organici — principalmente carboidrati, proteine e grassi — sono stati completamente inceneriti. Questo residuo è costituito dai minerali essenziali, dagli oligoelementi e dai contaminanti metallici presenti nel campione originale.

Perché è una metrica critica

Il contenuto di ceneri è un indicatore chiave della qualità alimentare e del valore nutrizionale. Viene utilizzato per verificare le etichette nutrizionali, controllare la presenza di determinati minerali e persino rilevare potenziali adulterazioni in cui potrebbero essere stati aggiunti riempitivi inorganici.

Una ripartizione delle tecniche di incenerimento

Ogni metodo di incenerimento serve a uno scopo diverso, con vantaggi e svantaggi distinti relativi a temperatura, sicurezza e conservazione di minerali specifici.

Incenerimento a secco

Questo è il metodo più comune utilizzato nell'industria alimentare per determinare il contenuto minerale totale. Il campione viene posto in una muffola ad alta temperatura, tipicamente riscaldata a circa 600°C (1112°F). Un flusso di ossigeno aiuta a convertire gli elementi non combustibili del campione in ossidi e solfati stabili. Il peso secco rimanente è la cenere totale.

Incenerimento a umido

L'incenerimento a umido, o digestione a umido, viene utilizzato quando si analizzano oligoelementi specifici che potrebbero andare persi alle alte temperature di una muffola. Invece del solo calore, questo metodo utilizza una combinazione di acidi forti e agenti ossidanti (come acido nitrico o solforico) per digerire la materia organica a temperature molto più basse.

Incenerimento al plasma a bassa temperatura

Questa è una tecnica più specializzata e meno comune. Utilizza una camera a vuoto dove il plasma di ossigeno eccitato viene utilizzato per "incenerire a freddo" il materiale organico a temperature tipicamente inferiori a 150°C. Questo è il metodo più delicato disponibile.

Comprendere i compromessi

Nessun singolo metodo è universalmente superiore. La scelta corretta dipende da una chiara comprensione dei compromessi tra velocità, precisione e costo.

Volatilità vs. Velocità

Il principale compromesso è tra la velocità dell'incenerimento a secco e la precisione dell'incenerimento a umido per alcuni elementi. Il calore estremo dell'incenerimento a secco può far sì che i minerali volatili (come mercurio, piombo e zinco) vaporizzino e fuoriescano, portando a un risultato impreciso e sottostimato per quegli elementi specifici.

Sicurezza e manipolazione

L'incenerimento a secco è relativamente semplice e sicuro, con il pericolo principale rappresentato dall'alto calore del forno. Al contrario, l'incenerimento a umido è significativamente più pericoloso, richiedendo una manipolazione esperta di acidi altamente corrosivi e una supervisione costante in una cappa aspirante.

Produttività e costi

Per il controllo qualità di routine, l'incenerimento a secco è altamente efficiente. Una muffola può elaborare molti campioni contemporaneamente con un tempo di manipolazione minimo. L'incenerimento a umido e a bassa temperatura sono più laboriosi e richiedono attrezzature più costose, rendendoli meno adatti per ambienti ad alta produttività.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo analitico dovrebbe essere la guida definitiva per la selezione di una tecnica di incenerimento.

- Se il tuo obiettivo principale è il controllo qualità di routine o l'etichettatura nutrizionale generale per le ceneri totali: L'incenerimento a secco è il metodo più efficiente e pratico.

- Se il tuo obiettivo principale è l'analisi precisa di oligoelementi volatili specifici: L'incenerimento a umido è necessario per prevenire la perdita di minerali e garantire una quantificazione accurata.

- Se il tuo obiettivo principale è una ricerca altamente sensibile su elementi facilmente vaporizzabili: L'incenerimento al plasma a bassa temperatura offre il più alto grado di conservazione dei minerali, sebbene a un costo significativo in termini di tempo e attrezzature.

In definitiva, la selezione della tecnica di incenerimento corretta garantisce che i tuoi dati analitici non siano solo un numero, ma un vero riflesso della composizione minerale del prodotto.

Tabella riassuntiva:

| Metodo | Caratteristica chiave | Ideale per |

|---|---|---|

| Incenerimento a secco | Muffola ad alta temperatura (~600°C) | Controllo qualità di routine e contenuto totale di ceneri |

| Incenerimento a umido | Digestione acida a temperature più basse | Analisi precisa di oligoelementi volatili |

| Incenerimento al plasma a bassa temperatura | Incenerimento a freddo (<150°C) | Ricerca sensibile su elementi facilmente vaporizzabili |

Ottieni un'analisi delle ceneri precisa e affidabile nel tuo laboratorio. La scelta del giusto metodo di incenerimento è fondamentale per una quantificazione accurata dei minerali. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo le affidabili muffole e gli strumenti da laboratorio di cui hai bisogno per un efficiente incenerimento a secco o una digestione a umido specializzata. I nostri esperti possono aiutarti a scegliere la soluzione ideale per le tue specifiche esigenze di test alimentare. Contatta il nostro team oggi per discutere la tua applicazione di incenerimento e assicurarti che i tuoi dati analitici siano un vero riflesso della composizione del tuo prodotto.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la classificazione dei materiali refrattari? Una guida alla selezione chimica e termica

- Cosa fa un forno a muffola da laboratorio? Ottieni un riscaldamento puro e privo di contaminazioni per il tuo laboratorio

- Cosa fa un forno a muffola? Ottenere una lavorazione ad alta temperatura pura e priva di contaminazioni

- Qual è l'uso principale del forno nell'industria chimica? Trattamento Termico Maestro per la Trasformazione dei Materiali

- Qual è lo scopo di una fornace a muffola? Ottieni un riscaldamento ad alta purezza per il tuo laboratorio