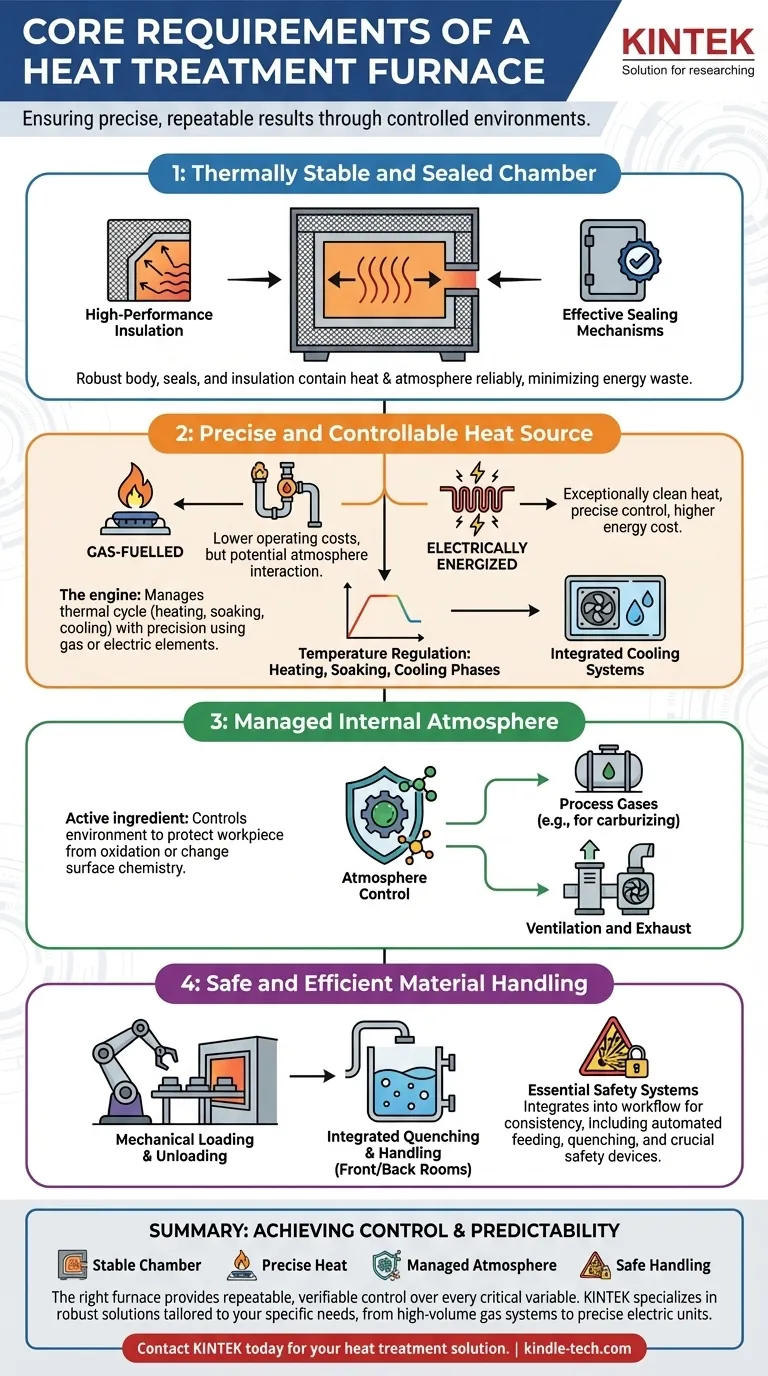

In sostanza, un forno per trattamenti termici è un ambiente altamente controllato progettato per alterare con precisione le proprietà di un materiale. I requisiti fondamentali sono una camera termicamente isolata e sigillata, una fonte di calore potente e controllabile, un'atmosfera interna gestita e i meccanismi per manipolare in sicurezza il pezzo durante l'intero ciclo termico.

Un forno per trattamenti termici di successo non riguarda solo il raggiungimento di alte temperature. Riguarda il raggiungimento del controllo assoluto sull'intero processo – riscaldamento, mantenimento (soaking) e raffreddamento – all'interno di un'atmosfera specifica e gestita per produrre un risultato prevedibile e ripetibile nel materiale.

Requisito 1: Una camera termicamente stabile e sigillata

La struttura fisica del forno è la base per tutte le sue funzioni. Deve contenere il calore e l'atmosfera in modo affidabile.

Il corpo del forno

Il corpo deve essere robusto e ben sigillato. Eventuali perdite compromettono l'integrità dell'atmosfera interna e portano a una significativa inefficienza energetica.

Isolamento ad alte prestazioni

Un eccellente isolamento è fondamentale per mantenere temperature stabili e garantire l'efficienza energetica. La parte superiore di un forno ben isolato, ad esempio, non dovrebbe superare significativamente i 300°C, a dimostrazione che il calore viene contenuto e utilizzato efficacemente anziché sprecato.

Meccanismi di tenuta efficaci

Porte, bocchettoni e qualsiasi altra apertura devono avere robusti meccanismi di tenuta. Questo è non negoziabile per i forni che utilizzano un'atmosfera controllata, poiché previene la contaminazione dall'aria esterna e la fuoriuscita di gas interni.

Requisito 2: Una fonte di calore precisa e controllabile

Il "motore" del forno è il suo sistema termico. Non deve solo generare calore, ma anche gestirlo con precisione durante tutto il ciclo di trattamento.

Elementi riscaldanti

La fonte di calore primaria è tipicamente alimentata a gas o elettricamente. La scelta tra i due dipende dal costo, dai requisiti di precisione e dallo specifico processo di trattamento termico.

Regolazione sofisticata della temperatura

Un processo di trattamento termico non è statico. Il sistema di controllo deve gestire diverse fasi: un periodo di riscaldamento rapido per raggiungere la temperatura target, seguito da un periodo di "soaking" in cui una temperatura costante viene mantenuta con precisione.

Sistemi di raffreddamento integrati

Il raffreddamento controllato è spesso critico quanto il riscaldamento controllato. Molti forni incorporano camere di raffreddamento rapido o si integrano con vasche di tempra esterne per completare correttamente la trasformazione metallurgica.

Requisito 3: Un'atmosfera interna gestita

Per la maggior parte dei trattamenti termici avanzati, l'atmosfera all'interno del forno è un ingrediente attivo nel processo.

Controllo dell'atmosfera

Il forno deve contenere un'atmosfera controllata per proteggere il pezzo. Questo può prevenire l'ossidazione (scagliatura) o essere utilizzato per modificare attivamente la chimica superficiale del pezzo, come nella carburazione o nitrurazione.

Ventilazione e scarico

È richiesto un sistema di ventilazione e scarico dedicato, spesso inclusivo di una ventola sigillata e raffreddata ad acqua. Questo sistema gestisce in sicurezza i gas di processo, mantiene la corretta pressione del forno e purga la camera quando necessario.

Comprendere i compromessi: riscaldamento a gas vs. elettrico

La scelta della fonte di calore è una delle decisioni più significative, presentando un chiaro compromesso tra costi operativi e purezza del processo.

Forni a gas

I forni a gas hanno generalmente costi operativi inferiori. Tuttavia, i prodotti della combustione possono interagire con l'atmosfera del forno, il che potrebbe essere inaccettabile per processi altamente sensibili che richiedono estrema purezza.

Forni riscaldati elettricamente

I forni elettrici forniscono calore eccezionalmente pulito e offrono un controllo molto preciso della temperatura. Questo li rende ideali per leghe sensibili e trattamenti complessi, sebbene i loro costi energetici operativi siano tipicamente più elevati.

Requisito 4: Manipolazione sicura ed efficiente dei materiali

Un forno deve integrarsi perfettamente in un flusso di lavoro di produzione, il che richiede meccanismi per la manipolazione sicura ed efficiente dei pezzi.

Carico e scarico meccanici

Per la coerenza e la sicurezza dell'operatore, molti forni industriali utilizzano dispositivi meccanici o automatizzati per alimentare i pezzi nel forno ed estrarli dopo il completamento del ciclo.

Tempra e manipolazione integrate

Il sistema include spesso stanze anteriori e posteriori, elevatori e vasche di tempra integrate. Ciò consente di spostare il pezzo caldo dalla camera di riscaldamento al mezzo di raffreddamento o tempra senza esporlo all'aria esterna.

Sistemi di sicurezza essenziali

Date le alte temperature, i gas infiammabili e le alte pressioni coinvolte, la sicurezza è fondamentale. Tutti i forni ad atmosfera controllabile devono essere dotati di dispositivi di sicurezza e antideflagranti appropriati per proteggere il personale e le attrezzature.

Fare la scelta giusta per la tua applicazione

La selezione di un forno inizia con una chiara comprensione degli obiettivi del processo.

- Se il tuo obiettivo principale è la lavorazione ad alto volume e ripetibile: Dai priorità ai forni con movimentazione automatizzata dei materiali e capacità di funzionamento continuo.

- Se il tuo obiettivo principale è il trattamento di precisione di leghe sensibili: Un forno riscaldato elettricamente con controllo avanzato dell'atmosfera offre il massimo livello di purezza e precisione.

- Se il tuo obiettivo principale è l'efficienza operativa e costi di gestione inferiori: Un forno a gas ben progettato è spesso la scelta più economica, a condizione che la purezza dell'atmosfera non sia la priorità assoluta.

In definitiva, il forno giusto è quello che fornisce un controllo ripetibile e verificabile su ogni variabile critica nel tuo processo di trattamento termico.

Tabella riassuntiva:

| Requisito | Funzione chiave | Componenti chiave |

|---|---|---|

| Camera termicamente stabile e sigillata | Contiene calore e atmosfera | Corpo robusto, isolamento ad alte prestazioni, guarnizioni efficaci per le porte |

| Fonte di calore precisa e controllabile | Gestisce il ciclo termico | Elementi riscaldanti (gas/elettrici), regolazione della temperatura, sistemi di raffreddamento |

| Atmosfera interna gestita | Protegge il pezzo e consente trattamenti superficiali | Controllo dell'atmosfera, sistemi di ventilazione e scarico |

| Manipolazione sicura ed efficiente dei materiali | Si integra nel flusso di lavoro e garantisce la sicurezza dell'operatore | Carico/scarico meccanico, tempra integrata, sistemi di sicurezza |

Pronto a ottenere risultati precisi e ripetibili nei trattamenti termici?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo robusti forni per trattamenti termici su misura per le tue specifiche esigenze di processo. Sia che tu richieda la purezza del riscaldamento elettrico per leghe sensibili o l'efficienza dei costi dei sistemi a gas per la lavorazione ad alto volume, la nostra esperienza ti garantisce la soluzione giusta per risultati prevedibili.

Contattaci oggi per discutere la tua applicazione e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come si ringiovaniscono le valvole termoioniche? Una guida per ripristinare le prestazioni del catodo

- Qual è la funzione di un forno sottovuoto nello sfiato degli oligomeri di silossano? Garantire una polimerizzazione UV e una finitura superficiale perfette

- Come fa un forno elettrico speciale di piccole dimensioni a garantire l'accuratezza dei test dinamici SHPB ad alta temperatura?

- Quali sono i diversi tipi di forni utilizzati per la fusione? Scegli la tecnologia giusta per il tuo materiale

- Qual è lo scopo dell'utilizzo di un forno sottovuoto per periodi di essiccazione prolungati? Ottimizzare la preparazione dell'elettrolita polimerico composito

- Come influisce il trattamento termico sulle proprietà meccaniche dei metalli? Ottimizzare durezza, tenacità e duttilità

- Perché è necessario controllare rigorosamente il raffreddamento e la pressione della sinterizzazione IZO? Prevenire shock termici e cedimenti ceramici

- Come fanno i forni sottovuoto e i sistemi a membrana flessibile a garantire la qualità del legame diffusivo? Guida esperta