In sostanza, la fusione industriale è un processo fondamentale nella metallurgia, nella produzione di vetro, nella ceramica e nella lavorazione chimica. Questa tecnica prevede la liquefazione di un materiale solido, non solo per cambiarne lo stato, ma per rimodellarlo fondamentalmente, combinarlo con altri elementi o alterarne le proprietà fisiche intrinseche per un'applicazione specifica ad alto valore.

La fusione industriale non riguarda semplicemente il riscaldamento di qualcosa. È uno strumento ingegneristico preciso utilizzato per ottenere il controllo completo sulla forma finale, sulla composizione e sulla struttura atomica interna di un materiale, rendendola indispensabile per la produzione moderna.

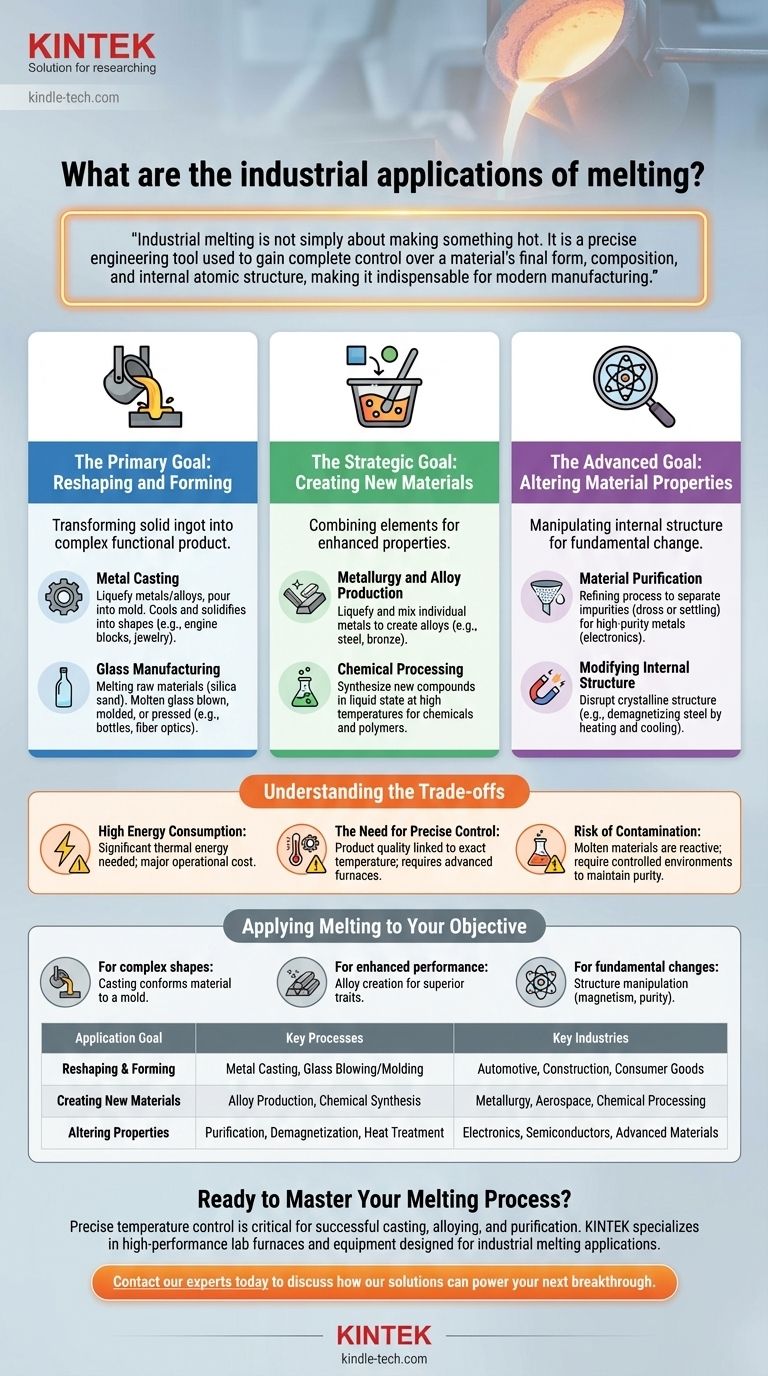

L'obiettivo primario: rimodellamento e formatura

L'applicazione più diretta della fusione è trasformare un solido, spesso con una forma semplice come un lingotto, in un prodotto complesso e funzionale. Ciò si ottiene facendo fluire il materiale in una forma predeterminata.

Colata di metalli

La fusione è il primo e più critico passo nella colata dei metalli. I metalli o le leghe vengono riscaldati in un forno finché non diventano completamente liquidi.

Questo metallo fuso viene quindi versato in uno stampo o in una matrice. Mentre si raffredda e si solidifica, assume la forma dello stampo, creando di tutto, dai blocchi motore ai gioielli intricati.

Produzione di vetro

La produzione di quasi tutti i prodotti in vetro inizia con la fusione. Le materie prime, principalmente sabbia silicea, vengono riscaldate a temperature estreme in un forno.

Ciò crea vetro fuso, un fluido viscoso che può essere versato, soffiato, modellato o pressato in forme come bottiglie, finestre e fibre ottiche. Il processo richiede un controllo preciso della temperatura per garantire chiarezza e resistenza.

L'obiettivo strategico: creazione di nuovi materiali

Oltre al semplice rimodellamento, la fusione è essenziale per combinare elementi diversi per creare materiali completamente nuovi con proprietà migliorate.

Metallurgia e produzione di leghe

Le leghe sono miscele di metalli, o metalli combinati con altri elementi, e sono quasi sempre create attraverso la fusione.

I singoli metalli vengono liquefatti in un forno, consentendo loro di essere mescolati accuratamente. Questo processo è il modo in cui produciamo materiali essenziali come l'acciaio (ferro e carbonio), il bronzo (rame e stagno) e innumerevoli altre leghe ad alte prestazioni.

Lavorazione chimica

Nell'industria chimica, la fusione è spesso un passaggio chiave nella sintesi di nuovi composti. Alcune reazioni avvengono solo quando i reagenti sono allo stato liquido ad alte temperature.

Ciò consente la combinazione controllata di elementi per produrre sostanze chimiche specializzate, polimeri o altri materiali precursori per varie industrie.

L'obiettivo avanzato: alterazione delle proprietà del materiale

L'uso più sofisticato della fusione è manipolare la struttura interna di un materiale per cambiarne le caratteristiche fondamentali. Ciò va ben oltre la forma e la composizione.

Purificazione del materiale

La fusione può essere utilizzata come processo di raffinazione. Quando un materiale fonde, le impurità possono essere separate, salendo in superficie come scoria o depositandosi sul fondo a causa delle differenze di densità.

Questo è un passaggio comune nella produzione di metalli ad alta purezza richiesti per le applicazioni elettroniche e aerospaziali.

Modifica della struttura interna

Riscaldare un metallo fino al suo punto di fusione ne interrompe la struttura atomica cristallina. Un esempio lampante è la smagnetizzazione dell'acciaio.

Quando l'acciaio magnetizzato viene riscaldato, l'allineamento ordinato dei suoi domini magnetici viene casualizzato. Al raffreddamento, il magnetismo scompare perché la struttura non si è riformata nel suo stato precedentemente allineato.

Comprensione dei compromessi

Sebbene potente, la fusione industriale è un processo impegnativo con sfide operative significative che devono essere gestite attentamente.

Elevato consumo energetico

Portare i materiali al loro punto di fusione richiede un'enorme quantità di energia termica. Ciò rende la fusione uno dei processi più energivori nella produzione, rappresentando un costo operativo importante.

La necessità di un controllo preciso

La qualità del prodotto è direttamente legata alla temperatura. Se il materiale è troppo caldo o non abbastanza caldo, può portare a difetti, impurità o un lotto fallito. I forni elettrici moderni sono utilizzati per ottenere il controllo preciso della temperatura necessario per risultati coerenti.

Rischio di contaminazione

Nel loro stato fuso, molti materiali sono altamente reattivi e possono assorbire facilmente impurità dall'atmosfera circostante o dal crogiolo che li contiene. Ciò richiede ambienti controllati per mantenere la purezza del prodotto finale.

Applicare la fusione al tuo obiettivo

L'uso specifico della fusione è determinato interamente dal risultato desiderato per il materiale.

- Se il tuo obiettivo principale è creare una forma complessa: La colata è l'applicazione più diretta, in cui la fusione consente a un materiale liquido di conformarsi perfettamente a uno stampo.

- Se il tuo obiettivo principale è migliorare le prestazioni del materiale: La fusione è il primo passo essenziale per creare leghe, combinando elementi per ottenere resistenza superiore, resistenza alla corrosione o altri tratti desiderati.

- Se il tuo obiettivo principale è cambiare una caratteristica fondamentale: Cicli controllati di fusione e raffreddamento possono essere utilizzati per manipolare la struttura atomica interna di un materiale, come la rimozione del magnetismo o il suo affinamento.

In definitiva, considerare la fusione come uno strumento per il controllo preciso dei materiali è fondamentale per sfruttarne appieno il potenziale in qualsiasi ambiente industriale.

Tabella riassuntiva:

| Obiettivo dell'applicazione | Processi chiave | Industrie chiave |

|---|---|---|

| Rimodellamento e formatura | Colata di metalli, Soffiatura/Stampaggio del vetro | Automotive, Edilizia, Beni di consumo |

| Creazione di nuovi materiali | Produzione di leghe, Sintesi chimica | Metallurgia, Aerospaziale, Lavorazione chimica |

| Alterazione delle proprietà | Purificazione, Smagnetizzazione, Trattamento termico | Elettronica, Semiconduttori, Materiali avanzati |

Pronto a padroneggiare il tuo processo di fusione?

Il controllo preciso della temperatura è fondamentale per il successo della colata, della lega e della purificazione. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e attrezzature progettate per le esigenze esigenti delle applicazioni di fusione industriale.

Forniamo gli strumenti affidabili di cui hai bisogno per ottenere risultati materiali superiori, migliorare la coerenza dei lotti e aumentare l'efficienza della tua produzione.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono alimentare la tua prossima svolta.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Quali sono le configurazioni tipiche delle zone di riscaldamento e le capacità di temperatura massima dei forni tubolari? Trova la configurazione giusta per il tuo laboratorio

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo