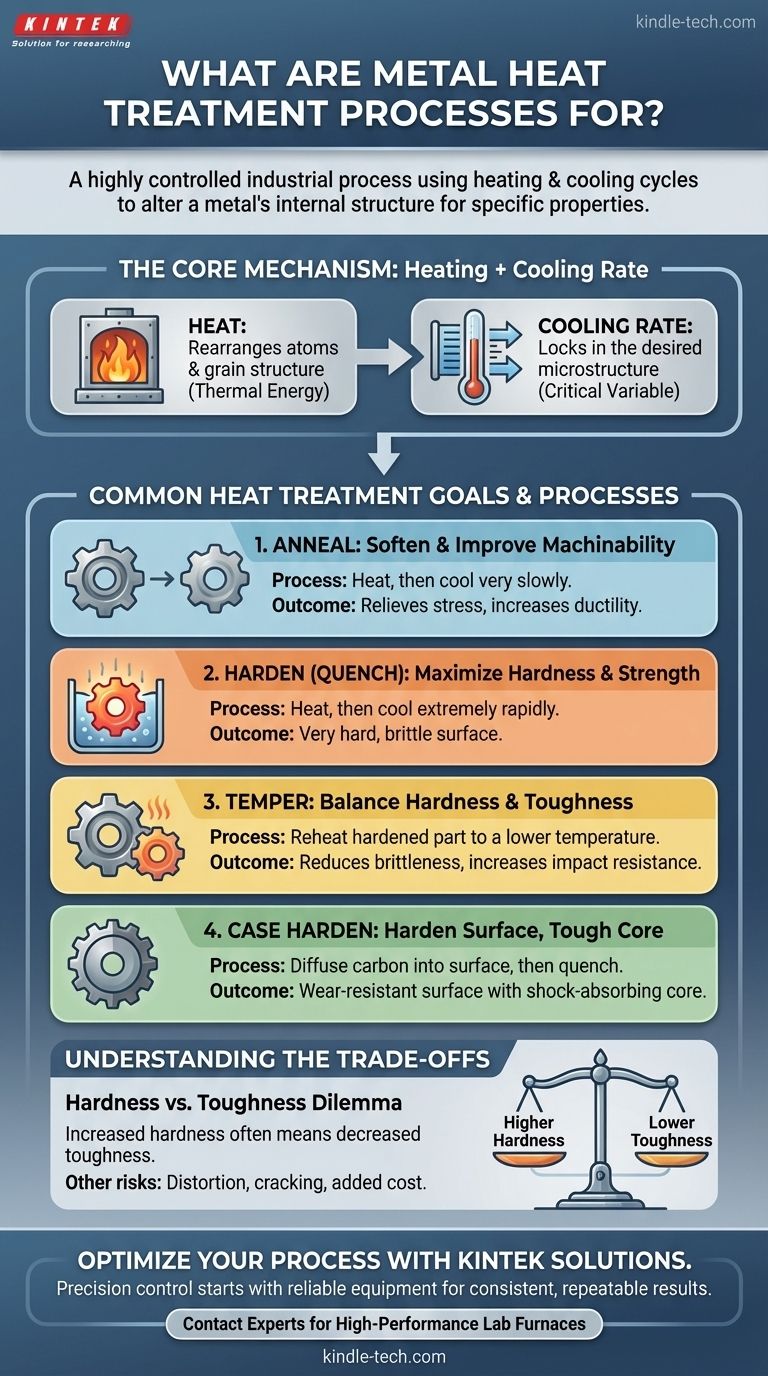

In sostanza, il trattamento termico è un processo industriale altamente controllato che utilizza cicli specifici di riscaldamento e raffreddamento per alterare intenzionalmente la struttura interna di un metallo. Questo non viene fatto a caso; l'unico scopo è manipolare le proprietà fisiche e talvolta chimiche del metallo per renderlo più adatto all'applicazione prevista, ad esempio rendendolo più duro, più morbido o più durevole.

Il vero valore del trattamento termico è la sua capacità di sbloccare il potenziale nascosto di un metallo. Permette agli ingegneri di prendere una lega standard, disponibile in commercio, e di adattarne precisamente le caratteristiche, trasformando un materiale generico in un componente ottimizzato per specifiche esigenze di prestazione come la resistenza all'usura o la resistenza all'impatto.

Perché le proprietà di un metallo devono essere modificate

Un pezzo di acciaio per una lama di coltello e un pezzo per la carrozzeria di un'auto possono partire da una lega simile, ma richiedono proprietà molto diverse. Il trattamento termico è il passo critico che crea questa divergenza nelle prestazioni.

La Microstruttura: il progetto interno di un metallo

I metalli non sono solidi uniformi. A livello microscopico, sono composti da strutture cristalline chiamate grani.

La dimensione, la forma e la composizione di questi grani — collettivamente noti come microstruttura — dettano direttamente le proprietà meccaniche del metallo, inclusa la sua durezza, tenacità e duttilità (la sua capacità di deformarsi senza rompersi).

Il calore come catalizzatore del cambiamento

Riscaldare un metallo fornisce energia termica agli atomi all'interno del suo reticolo cristallino. Questa energia permette agli atomi di muoversi e riorganizzarsi, causando la dissoluzione e la riformazione della struttura dei grani.

Controllando la temperatura e la durata del riscaldamento, è possibile ottenere cambiamenti strutturali specifici.

Il raffreddamento come meccanismo di fissaggio

La velocità di raffreddamento è ciò che fissa una microstruttura desiderata. Questa è forse la variabile più critica nel trattamento termico.

Un raffreddamento rapido, noto come tempra, intrappola gli atomi in una struttura altamente sollecitata e distorta, che si traduce in una durezza molto elevata. Un raffreddamento lento, d'altra parte, permette ai grani di formarsi in uno stato più ordinato e rilassato, risultando in un metallo più morbido e duttile.

Obiettivi e processi comuni di trattamento termico

Diverse applicazioni richiedono diverse proprietà. I processi di trattamento termico prendono il nome dai risultati che producono.

Per ammorbidire un metallo: Ricottura

La ricottura è il processo di riscaldamento di un metallo e successivo raffreddamento molto lento. Questo processo crea una microstruttura uniforme e a grana fine.

Gli obiettivi primari sono alleviare le tensioni interne derivanti da precedenti fasi di produzione, aumentare la morbidezza e migliorare la duttilità. Un metallo ricotto è molto più facile da lavorare, tagliare o formare.

Per massimizzare la durezza: Tempra

La tempra comporta il riscaldamento del metallo a una temperatura specifica e il successivo raffreddamento estremamente rapido, spesso immergendolo in acqua, olio o salamoia.

Questo processo è chiamato tempra e crea un materiale molto duro ma anche molto fragile. Un pezzo completamente temprato è resistente ma può frantumarsi sotto un forte impatto.

Per bilanciare durezza e tenacità: Rinvenimento

Un pezzo temprato è spesso troppo fragile per un uso pratico. Il rinvenimento è un processo secondario che risolve questo problema riscaldando il pezzo temprato a una temperatura inferiore.

Questo riscaldamento allevia parte delle tensioni interne della tempra, riducendo la fragilità e aumentando la tenacità. Il compromesso è una leggera riduzione della durezza complessiva. La combinazione di tempra e rinvenimento è estremamente comune per utensili, molle e componenti strutturali.

Per indurire solo la superficie: Cementazione

Per parti come ingranaggi o cuscinetti, è necessaria una superficie molto dura e resistente all'usura, ma un nucleo più morbido e tenace in grado di assorbire gli urti. La cementazione (o indurimento superficiale) raggiunge questo obiettivo.

Processi come la carburazione diffondono il carbonio nella superficie di un acciaio a basso tenore di carbonio. Quando il pezzo viene poi temprato, solo lo "strato" ad alto tenore di carbonio diventa estremamente duro, mentre il nucleo a basso tenore di carbonio rimane tenace e duttile.

Comprendere i compromessi

Il trattamento termico è uno strumento potente, ma non è privo di sfide e compromessi. Fare la scelta giusta richiede la comprensione degli equilibri intrinseci.

Il dilemma durezza vs. tenacità

Questo è il compromesso più fondamentale in metallurgia. All'aumentare della durezza di un metallo (la sua resistenza ai graffi e all'usura), si diminuisce quasi sempre la sua tenacità (la sua capacità di assorbire energia e resistere alla frattura).

Un processo come il rinvenimento è un compromesso deliberato, che sacrifica la massima durezza per ottenere la tenacità essenziale e prevenire guasti catastrofici.

Rischio di distorsione e fessurazione

I rapidi cambiamenti di temperatura coinvolti in processi come la tempra creano immense tensioni interne all'interno del materiale.

Se non gestite correttamente, queste tensioni possono causare la deformazione, la distorsione o persino la fessurazione del pezzo durante o dopo il trattamento. Questo rischio è maggiore in parti con geometrie complesse o angoli acuti.

Costo e complessità aggiunti

Il trattamento termico è un passaggio di produzione aggiuntivo che richiede forni specializzati, mezzi di tempra e un controllo preciso del processo.

Ciò aggiunge sia tempo che costi alla produzione. Pertanto, è tipicamente riservato ai componenti in cui i benefici prestazionali giustificano l'investimento.

Fare la scelta giusta per il tuo obiettivo

Il processo di trattamento termico corretto è determinato interamente dall'applicazione finale del componente.

- Se il tuo obiettivo principale è la lavorabilità e la formatura: Il tuo obiettivo è ammorbidire il metallo e alleviare le tensioni, rendendo la ricottura il processo corretto.

- Se il tuo obiettivo principale è la massima resistenza all'usura e la forza: Il tuo obiettivo è rendere il materiale il più duro possibile, richiedendo un processo di tempra come la tempra, spesso seguito da cementazione.

- Se il tuo obiettivo principale è la durabilità contro impatti e urti: Il tuo obiettivo è un equilibrio di proprietà, rendendo la combinazione tempra-rinvenimento essenziale per ottenere sia durezza che tenacità.

Comprendendo questi processi fondamentali, puoi specificare non solo un materiale, ma le prestazioni precise che ne richiedi.

Tabella riassuntiva:

| Obiettivo | Processo Primario | Risultato Chiave |

|---|---|---|

| Ammorbidire e migliorare la lavorabilità | Ricottura | Allevia le tensioni, aumenta la duttilità |

| Massimizzare durezza e resistenza | Tempra (Quenching) | Crea una superficie molto dura e resistente all'usura |

| Bilanciare durezza e tenacità | Rinvenimento (dopo la Tempra) | Riduce la fragilità, aumenta la resistenza agli urti |

| Indurire la superficie, nucleo tenace | Cementazione (es. Carburazione) | Superficie resistente all'usura con un nucleo ammortizzante |

Pronto a sbloccare il pieno potenziale dei tuoi materiali? Il controllo preciso richiesto per un trattamento termico di successo inizia con attrezzature affidabili. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e soluzioni di lavorazione termica per la metallurgia, la ricerca e la produzione. Che tu stia ricuocendo, temprando o rinvenendo, le nostre attrezzature garantiscono risultati coerenti e ripetibili.

Ottimizziamo il tuo processo. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e scoprire la soluzione termica giusta per il tuo laboratorio o impianto.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali sono gli svantaggi della nitrurazione? Principali limitazioni di ciascun metodo di processo

- Quali sono i diversi tipi di forno per pirolisi? Scegli il reattore giusto per bio-olio o biochar

- Perché utilizzare un forno di essiccazione sottovuoto per PEO/LiTFSI? Ottenere elettroliti solidi compositi PEO/LLZTO ad alte prestazioni

- Come viene utilizzato un forno di riscaldamento ad alta temperatura per valutare la resistenza allo shock termico dei materiali compositi refrattari?

- Come viene utilizzato un forno sottovuoto nel processo di produzione dei fogli di elettrodi per batterie LiFePO4/C? Garantire sicurezza e longevità

- Qual è la funzione del calcinatore? Sblocca la trasformazione dei materiali per il tuo settore

- Qual è il vantaggio di un forno a vuoto sigillato? Ottenere una purezza del materiale e un controllo del processo ineguagliabili

- Qual è la differenza tra tempra e rinvenimento? Padroneggia il processo di trattamento termico per un acciaio più resistente