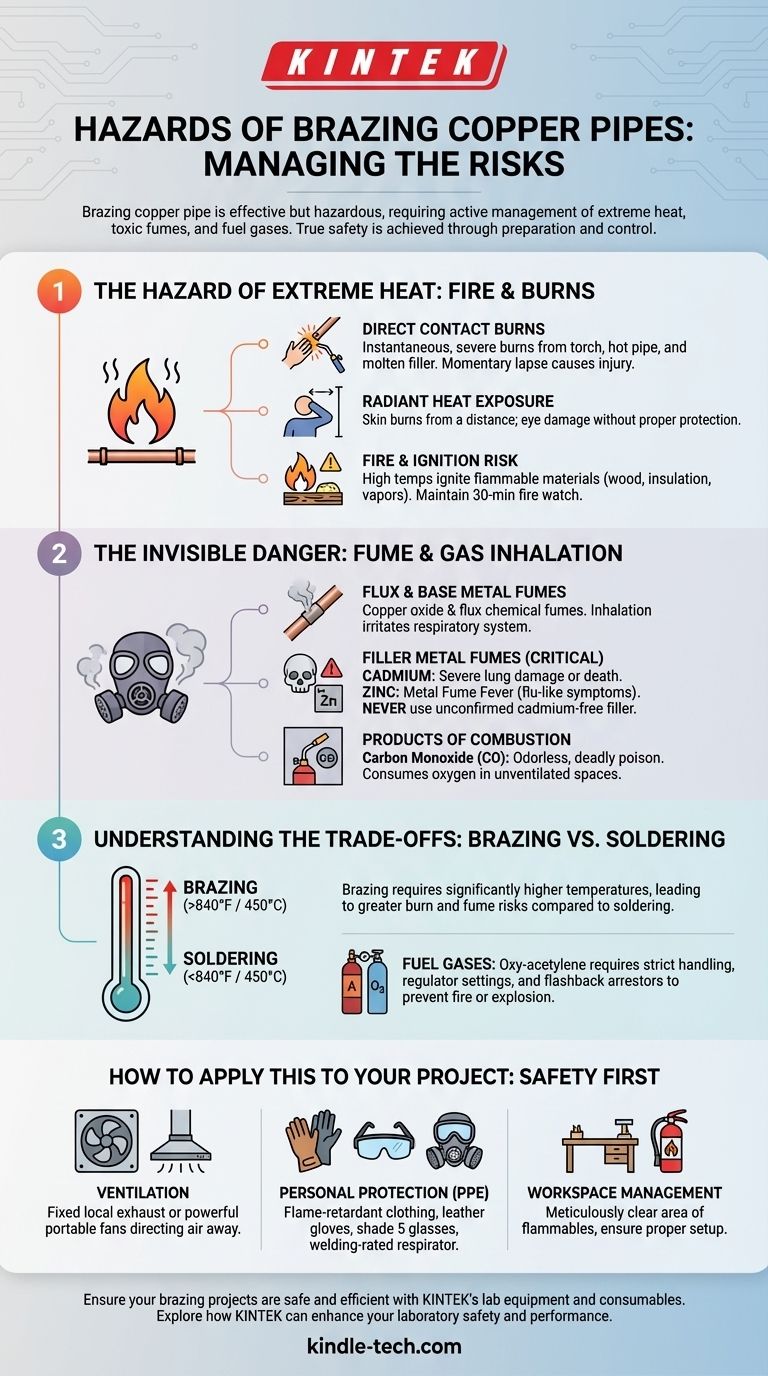

La brasatura dei tubi di rame è un metodo di giunzione altamente efficace, ma comporta pericoli significativi che devono essere gestiti attivamente. I rischi principali derivano dal calore estremo richiesto, che può causare gravi ustioni e incendiare materiali vicini. Inoltre, il processo genera fumi tossici dal flussante, dai metalli d'apporto e dal rame stesso, mentre i gas combustibili utilizzati, come l'acetilene, presentano un rischio di incendio o esplosione se maneggiati in modo improprio.

I pericoli principali della brasatura — incendio, ustioni e fumi tossici — non sono incidenti inevitabili, ma risultati prevedibili di una preparazione inadeguata. La vera sicurezza si ottiene non semplicemente essendo consapevoli dei pericoli, ma implementando sistematicamente controlli per la ventilazione, la protezione personale e la gestione dello spazio di lavoro.

Il pericolo del calore estremo: incendio e ustioni

La brasatura richiede il riscaldamento dei tubi di rame a temperature ben superiori a 450°C (840°F), creando un ambiente di calore intenso e concentrato. Questa energia è la fonte dei pericoli più immediati e ovvi.

Ustioni da contatto diretto

La fiamma della torcia, il tubo di rame incandescente e la lega d'apporto fusa possono tutti causare ustioni istantanee e gravi al contatto. Anche una momentanea disattenzione può portare a una lesione significativa.

Esposizione al calore radiante

Non è necessario toccare una superficie calda per scottarsi. Il calore radiante emesso dal pezzo e dalla torcia può causare ustioni cutanee a distanza ed è particolarmente pericoloso per gli occhi senza un'adeguata protezione.

Rischio di incendio e accensione

L'alta temperatura della fiamma e del tubo può facilmente incendiare materiali infiammabili nell'area di lavoro. Ciò include montanti in legno, isolamento, carta, cartongesso, segatura e persino vapori di solventi o detergenti. Mantenere sempre una "sorveglianza antincendio" per almeno 30 minuti dopo il completamento della brasatura, poiché i materiali che covano possono incendiarsi molto tempo dopo che la fiamma è stata spenta.

Il pericolo invisibile: inalazione di fumi e gas

Quando i materiali vengono riscaldati a temperature di brasatura, rilasciano una complessa miscela di fumi e gas nell'aria. Senza un'adeguata ventilazione, questi possono accumularsi a livelli pericolosi.

Fumi da flussante e metalli base

Il riscaldamento del rame produce fumi di ossido di rame. Anche il flussante utilizzato per pulire il metallo brucia, rilasciando i suoi componenti chimici nell'aria. L'inalazione di questi può irritare il sistema respiratorio.

Fumi da metalli d'apporto (leghe)

Questa è una preoccupazione critica per la sicurezza. Alcune leghe per brasatura più vecchie contengono cadmio, un metallo estremamente tossico i cui fumi possono causare gravi danni polmonari o morte, spesso con sintomi ritardati. Non utilizzare mai un metallo d'apporto se non è possibile confermare che sia privo di cadmio.

Anche le leghe "senza cadmio" spesso contengono zinco, che può causare la febbre da fumi metallici. Questa condizione produce sintomi simil-influenzali come febbre, brividi e dolori muscolari, tipicamente diverse ore dopo l'esposizione.

Prodotti della combustione

L'uso di una torcia a gas combustibile in uno spazio chiuso e non ventilato consuma ossigeno e può produrre monossido di carbonio (CO). Questo gas inodore e incolore è un veleno mortale che può rapidamente incapacitare un operatore.

Comprendere i compromessi: sicurezza della brasatura vs. saldatura a stagno

Sebbene spesso confuse, la brasatura e la saldatura a stagno hanno profili di sicurezza distinti direttamente correlati alle temperature coinvolte.

Perché la brasatura è più pericolosa

La saldatura a stagno viene eseguita sotto i 450°C (840°F), mentre la brasatura viene eseguita sopra. Questo requisito di temperatura più elevato per la brasatura significa più energia termica, un maggiore rischio di ustioni gravi e un tasso molto più elevato di generazione di fumi.

Il ruolo dei gas combustibili

La saldatura a stagno può spesso essere eseguita con una semplice torcia ad aria-propano. La brasatura, specialmente su tubi più grandi, richiede frequentemente una configurazione ossiacetilenica. L'acetilene è un combustibile più volatile ed energetico, che richiede procedure di manipolazione più rigorose, impostazioni di pressione del regolatore adeguate e l'uso di arrestatori di fiamma per impedire che la fiamma si propaghi nei tubi o nelle bombole.

Come applicare questo al tuo progetto

Un'operazione di brasatura sicura è il risultato diretto di un operatore disciplinato e ben informato. Il tuo approccio dovrebbe essere dettato dal contesto del tuo lavoro.

- Se il tuo obiettivo principale è la brasatura professionale quotidiana: Il tuo standard non negoziabile deve includere controlli ingegneristici come la ventilazione locale fissa (estrattori di fumi) e una politica DPI rigorosa e obbligatoria che includa respiratori per saldatura.

- Se il tuo obiettivo principale è la riparazione o l'installazione occasionale: I tuoi strumenti principali sono la ventilazione portatile (potenti ventilatori che dirigono l'aria lontano da te e fuori dallo spazio) e un set completo di dispositivi di protezione individuale (DPI), inclusi un respiratore, indumenti ignifughi, guanti in pelle e occhiali di sicurezza con filtro di protezione 5.

- Se stai considerando un progetto una tantum: Valuta onestamente se la saldatura a stagno, un processo a bassa temperatura e meno pericoloso, può soddisfare i requisiti tecnici. Se la brasatura è essenziale, investi completamente in tutte le attrezzature di sicurezza raccomandate e sgombra e prepara meticolosamente la tua area di lavoro prima di iniziare.

In definitiva, padroneggiare le procedure di sicurezza è tanto importante quanto padroneggiare la tecnica di brasatura stessa.

Tabella riassuntiva:

| Categoria di pericolo | Rischi specifici | Misure di sicurezza chiave |

|---|---|---|

| Calore estremo | Ustioni gravi, esposizione al calore radiante, accensione di materiali infiammabili | Utilizzare indumenti ignifughi, occhiali di sicurezza con filtro di protezione 5, mantenere la sorveglianza antincendio |

| Fumi tossici | Ossido di rame, sostanze chimiche del flussante, fumi di cadmio/zinco (febbre da fumi metallici), monossido di carbonio | Garantire una ventilazione adeguata, utilizzare respiratori per saldatura, confermare leghe senza cadmio |

| Gas combustibili | Rischio di incendio/esplosione da acetilene, esaurimento dell'ossigeno | Utilizzare arrestatori di fiamma, controllare le impostazioni del regolatore, lavorare in aree ben ventilate |

Assicura che i tuoi progetti di brasatura siano sicuri ed efficienti con le attrezzature e i materiali di consumo da laboratorio di KINTEK. Che tu sia un professionista che esegue brasature quotidiane o che affronta un progetto una tantum, i nostri strumenti specializzati supportano una ventilazione adeguata, l'estrazione dei fumi e la protezione personale. Contattaci oggi per scoprire come KINTEK può migliorare la sicurezza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.

- Cos'è l'ossidazione nella brasatura? Come prevenirla per giunti forti e durevoli

- Quali sono i vantaggi della brasatura rispetto alla saldatura? Ottenere giunzioni metalliche pulite e a bassa distorsione