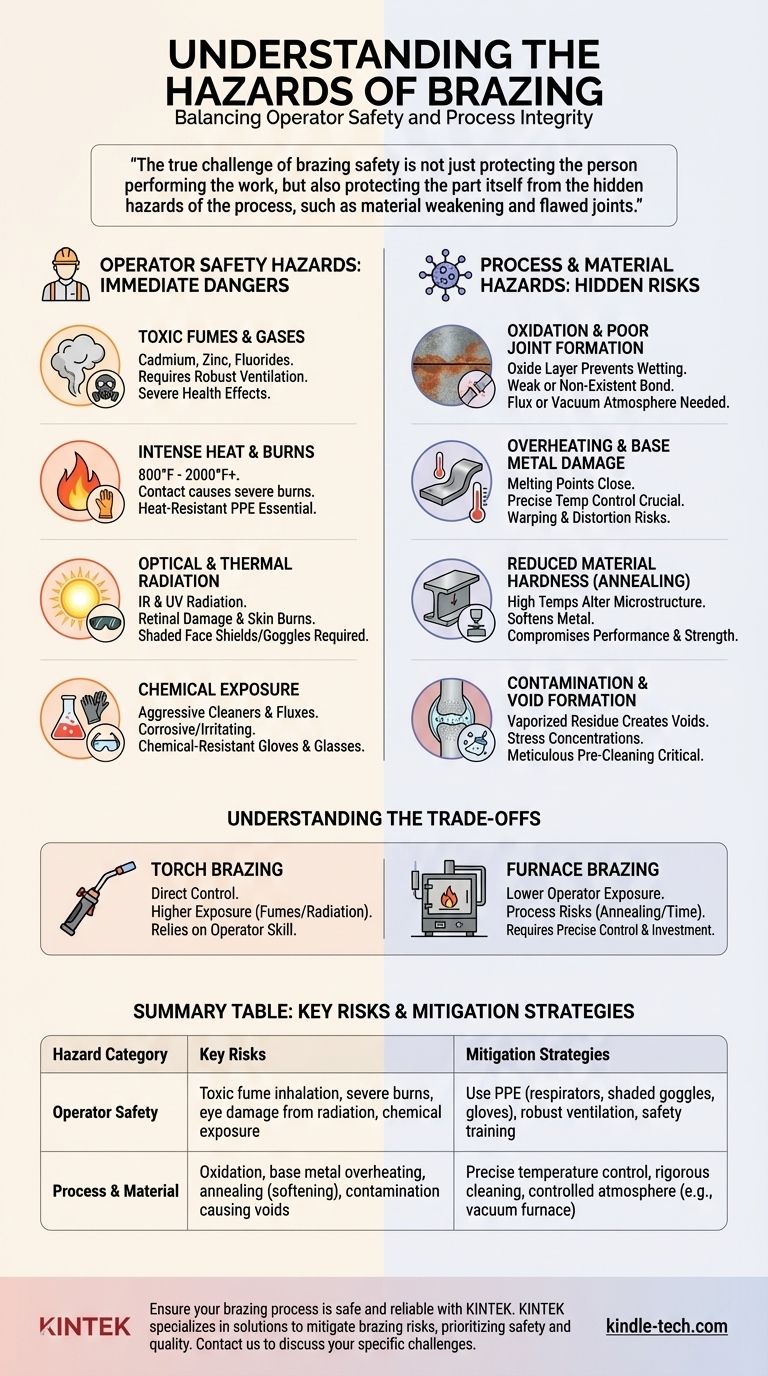

In sostanza, la brasatura introduce due distinte categorie di pericoli: pericoli fisici immediati per l'operatore e rischi di processo complessi che possono compromettere l'integrità del componente finito. I pericoli per l'operatore includono l'esposizione a fumi tossici, calore intenso e sostanze chimiche, mentre i pericoli di processo comportano il degrado del materiale, l'ossidazione e la formazione impropria del giunto che può portare al cedimento del pezzo.

La vera sfida della sicurezza nella brasatura non è solo proteggere la persona che esegue il lavoro, ma anche proteggere il pezzo stesso dai pericoli nascosti del processo, come l'indebolimento del materiale e i giunti difettosi.

Pericoli per la sicurezza dell'operatore: i pericoli immediati

Questi sono i rischi più diretti e ben compresi associati a qualsiasi processo di giunzione ad alta temperatura. Richiedono una rigorosa aderenza ai dispositivi di protezione individuale (DPI) e ai controlli ambientali.

Fumi e gas tossici

Molti metalli d'apporto per brasatura contengono elementi come cadmio o zinco che producono fumi altamente tossici quando riscaldati. Il cadmio, in particolare, è un noto cancerogeno con gravi effetti sulla salute a lungo termine.

Inoltre, i flussi utilizzati nel processo possono rilasciare fluoruro o altri gas pericolosi, richiedendo una robusta ventilazione per prevenire l'inalazione.

Calore intenso e ustioni

Le temperature di brasatura spesso variano da 450°C a oltre 1150°C (800°F a oltre 2000°F). Il contatto diretto con la fiamma della torcia, le parti riscaldate o gli elementi del forno causerà gravi ustioni.

Procedure di manipolazione adeguate, guanti resistenti al calore e indumenti protettivi sono misure di sicurezza non negoziabili.

Radiazioni ottiche e termiche

Il bagliore intenso del metallo riscaldato e della lega d'apporto emette radiazioni infrarosse (IR) e ultraviolette (UV) intense. Ciò può causare danni alla retina e ustioni cutanee con esposizione prolungata.

Visori con filtro o occhiali speciali per brasatura (tipicamente con gradazione #3 o #4) sono essenziali per proteggere gli occhi dell'operatore.

Esposizione chimica

La brasatura spesso richiede agenti detergenti aggressivi o flussi acidi/alcalini per preparare la superficie. Queste sostanze chimiche possono essere corrosive o irritanti a contatto con la pelle o per inalazione.

Una manipolazione attenta, guanti resistenti agli agenti chimici e occhiali di sicurezza sono necessari quando si lavora con questi materiali di pre-pulizia e flusso.

Pericoli di processo e materiali: i rischi nascosti

Questi pericoli non rappresentano una minaccia immediata per l'operatore, ma sono rischi critici per la qualità, l'affidabilità e l'integrità strutturale dell'assemblaggio brasato finale.

Ossidazione e formazione di giunti scadenti

Come notato con materiali come l'alluminio, uno strato di ossido ostinato può formarsi istantaneamente sulla superficie del metallo di base. Questo strato impedisce al metallo d'apporto di "bagnare" la superficie e di fluire nel giunto.

Se questo strato di ossido non viene rimosso dal flusso o da un'atmosfera sotto vuoto, il risultato è un legame debole o inesistente, che è un pericolo critico di cedimento.

Surriscaldamento e danni al metallo di base

I punti di fusione di alcuni metalli d'apporto possono essere molto vicini al punto di fusione dei metalli di base. Ciò richiede un controllo della temperatura estremamente preciso.

Il surriscaldamento accidentale dell'assemblaggio può fondere, distorcere o deformare le parti madri, rendendole inutilizzabili.

Durezza ridotta del materiale (ricottura)

Le alte temperature coinvolte nella brasatura, specialmente in un ciclo di forno prolungato, possono alterare la microstruttura del materiale di base. Questo processo, noto come ricottura, ammorbidisce il metallo.

Per i componenti trattati termicamente o incruditi, questa riduzione della durezza e della resistenza può compromettere le prestazioni progettate del pezzo e portare a guasti meccanici in servizio.

Contaminazione e formazione di vuoti

Qualsiasi olio, sporco o agente detergente residuo lasciato nell'area del giunto vaporizzerà durante il riscaldamento, creando sacche di gas o vuoti. Questi vuoti creano concentrazioni di stress e riducono drasticamente la resistenza del giunto.

Una pre-pulizia meticolosa non è solo una buona pratica; è un passo critico per mitigare il pericolo di un legame strutturalmente carente.

Comprendere i compromessi

La scelta di un metodo di brasatura implica un equilibrio tra sicurezza dell'operatore, controllo del processo e costi. Ogni scelta comporta un diverso profilo di rischio.

Brasatura a torcia vs. Brasatura in forno

La brasatura a torcia offre all'operatore un controllo diretto ma aumenta significativamente l'esposizione a fumi e radiazioni. Si basa anche sull'abilità dell'operatore per prevenire il surriscaldamento localizzato.

La brasatura in forno, inclusa la brasatura sotto vuoto, allontana l'operatore dall'esposizione diretta ma introduce rischi di processo. Richiede tempi di ciclo più lunghi, consuma più energia e comporta un rischio maggiore di rammollimento del pezzo (ricottura) se non gestito perfettamente.

Il costo del controllo

Ottenere il controllo preciso necessario per mitigare i pericoli di processo ha dei costi. I forni a vuoto sono costosi e i processi di pulizia multistadio approfonditi aggiungono tempo e spese per la manipolazione e lo smaltimento dei prodotti chimici.

Non investire in questi controlli non fa risparmiare denaro; semplicemente trasferisce il rischio al prodotto finito sotto forma di potenziale guasto.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio alla gestione dei pericoli della brasatura dipende interamente da ciò che stai cercando di proteggere.

- Se il tuo obiettivo principale è la sicurezza dell'operatore: Dai priorità alla ventilazione locale, ai DPI obbligatori (respiratori, visiere con filtro, guanti) e a una formazione approfondita sulla manipolazione dei prodotti chimici.

- Se il tuo obiettivo principale è l'integrità del prodotto: Implementa rigorosi protocolli di pre-pulizia, utilizza controllori di temperatura precisi o cicli di forno automatizzati ed esegui test post-brasatura per verificare la durezza del materiale e la qualità del giunto.

- Se il tuo obiettivo principale è l'efficienza del processo: Analizza i compromessi tra metodi manuali (torcia) e automatizzati (forno) per trovare l'equilibrio tra velocità, costo e rischio che soddisfi i tuoi standard di qualità.

In definitiva, un'operazione di brasatura di successo è quella in cui sia l'operatore che il componente sono completamente protetti dai pericoli del processo.

Tabella riassuntiva:

| Categoria di pericolo | Rischi chiave | Strategie di mitigazione |

|---|---|---|

| Sicurezza dell'operatore | Inalazione di fumi tossici, ustioni gravi, danni agli occhi da radiazioni, esposizione chimica | Utilizzo di DPI (respiratori, occhiali con filtro, guanti), ventilazione robusta, formazione sulla sicurezza |

| Processo e Materiale | Ossidazione, surriscaldamento del metallo di base, ricottura (ammorbidimento), contaminazione che causa vuoti | Controllo preciso della temperatura, pulizia rigorosa, atmosfera controllata (es. forno a vuoto) |

Assicurati che il tuo processo di brasatura sia sicuro e affidabile con KINTEK.

Che tu stia brasando in laboratorio o in un ambiente di produzione, la gestione dei pericoli è fondamentale per proteggere il tuo team e i tuoi componenti. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni come forni ad atmosfera controllata, sistemi di monitoraggio della temperatura e accessori di sicurezza per mitigare i rischi della brasatura.

Lasciaci aiutarti a ottenere giunti robusti e consistenti, dando priorità alla sicurezza. Contattaci oggi stesso per discutere le tue specifiche sfide di brasatura ed esplorare le nostre soluzioni personalizzate.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori