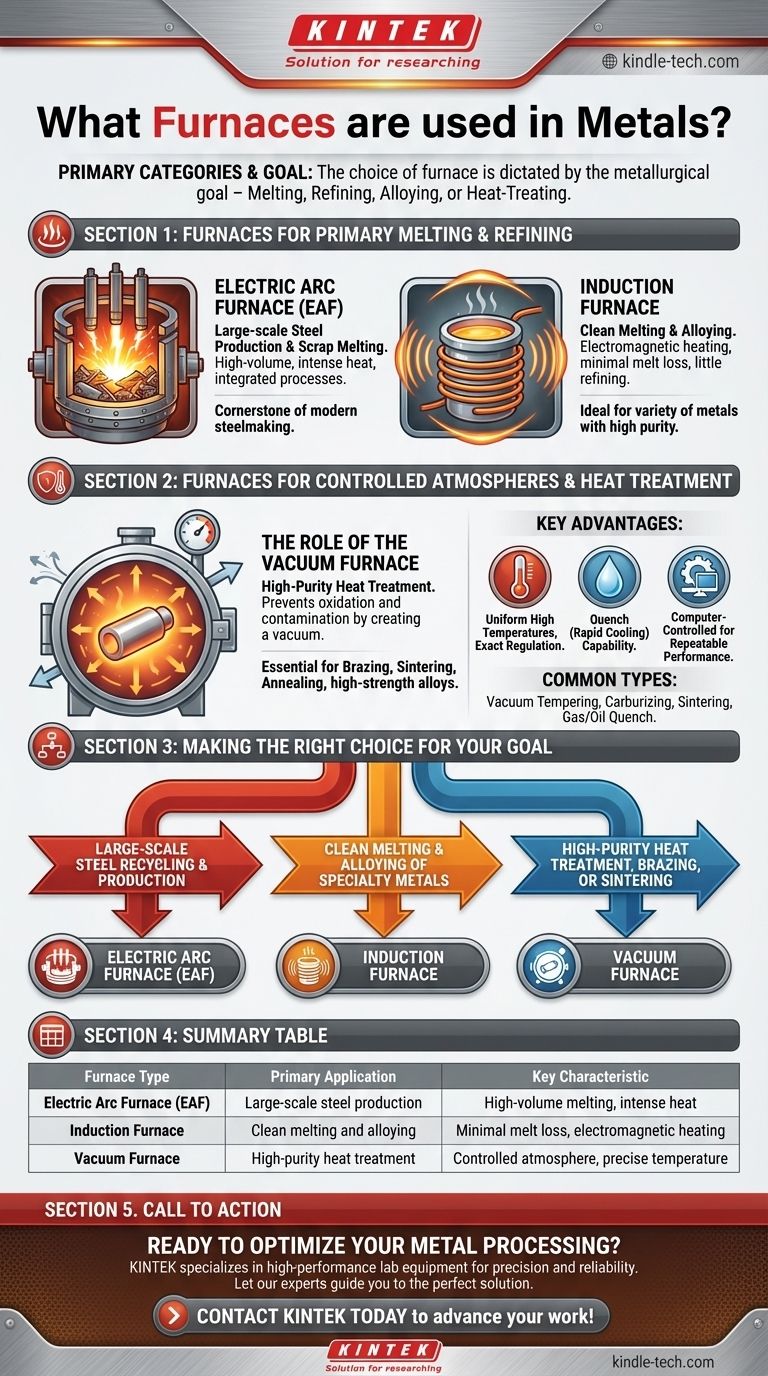

In metallurgia, vengono utilizzati diversi tipi di forni, ognuno progettato per uno scopo specifico, dalla fusione delle materie prime al trattamento termico di precisione. Le categorie principali includono i forni ad arco elettrico per la produzione di acciaio su larga scala, i forni a induzione per la fusione pulita e l'alligazione e i forni sottovuoto per il trattamento termico di elevata purezza e la lavorazione in ambienti controllati.

L'intuizione fondamentale non è semplicemente conoscere i tipi di forni, ma capire che la scelta del forno è fondamentalmente dettata dall'obiettivo metallurgico, sia che si stia fondendo, affinando, legando o trattando termicamente il metallo.

Forni per la Fusione e l'Affinazione Primaria

La prima fase per molti metalli, in particolare l'acciaio, prevede la fusione di materie prime o rottami. I forni in questa categoria sono progettati per alte temperature e grandi volumi.

Forno ad Arco Elettrico (EAF)

Un forno ad arco elettrico è una pietra angolare della moderna produzione di acciaio, utilizzato principalmente per fondere rottami di acciaio. Utilizza un arco elettrico ad alta potenza tra elettrodi di grafite per generare calore intenso, fondendo il materiale caricato.

Lo sviluppo di tecnologie correlate ha permesso agli EAF di integrarsi bene con i processi tradizionali di produzione dell'acciaio, migliorandone l'efficienza complessiva.

Forno a Induzione

I forni a induzione sono ideali per fondere e legare un'ampia varietà di metalli con una perdita di fusione minima. Utilizzano l'induzione elettromagnetica per riscaldare il metallo conduttivo all'interno di un crogiolo.

Questo metodo è eccezionalmente pulito, ma offre pochissima affinazione del metallo, il che significa che le impurità generalmente non vengono rimosse durante il processo.

Forni per Atmosfere Controllate e Trattamento Termico

Dopo che un metallo è stato colato o formato, spesso richiede un trattamento termico per ottenere proprietà meccaniche specifiche. Questi processi richiedono un controllo preciso della temperatura e dell'atmosfera per prevenire reazioni chimiche indesiderate.

Il Ruolo del Forno Sottovuoto

Un forno sottovuoto è progettato per riscaldare i metalli a temperature molto elevate con una contaminazione minima. Rimuovendo l'aria e creando un vuoto, previene l'ossidazione ed elimina le reazioni con gas come carbonio e ossigeno.

Questo controllo è essenziale per processi come la brasatura, la sinterizzazione e la ricottura di leghe ad alta resistenza utilizzate nelle applicazioni aerospaziali e mediche.

Vantaggi Chiave

I principali vantaggi dei forni sottovuoto sono il controllo preciso del processo e la qualità del prodotto. Offrono temperature elevate uniformi, una regolazione esatta della temperatura e la capacità di temprare (raffreddare rapidamente) il prodotto.

Inoltre, questi sistemi sono spesso controllati da computer, garantendo che ogni lotto venga lavorato in modo identico per prestazioni ripetibili.

Tipi Comuni di Forni Sottovuoto

La categoria dei forni sottovuoto è ampia, con design specializzati per compiti specifici. I tipi comuni includono tempra sottovuoto, carburazione sottovuoto, sinterizzazione sottovuoto e forni a tempra a gas e a olio per diverse esigenze di raffreddamento.

Comprendere i Compromessi Fondamentali

La selezione del forno giusto richiede di bilanciare costi, scala e le proprietà finali desiderate del metallo. Nessun singolo forno è il migliore per ogni applicazione.

Obiettivo del Processo: Fusione vs. Trattamento

Il compromesso più fondamentale è tra la fusione e la lavorazione successiva. EAF e forni a induzione sono costruiti per il compito più gravoso di fondere il metallo solido in uno stato liquido.

Al contrario, i forni sottovuoto sono strumenti di precisione. Eccellono nel modificare le proprietà di una parte metallica già formata in un ambiente altamente controllato e non contaminante.

Purezza e Controllo della Contaminazione

Un forno a induzione fornisce una fusione molto pulita. Tuttavia, un forno sottovuoto offre il massimo livello di purezza rimuovendo l'atmosfera stessa, prevenendo qualsiasi reazione gas-metallo.

I forni a combustione, che riscaldano il metallo in una camera con bruciatori, creano un'atmosfera ricca di ossigeno e altri gas. Ciò è adatto per alcuni processi di fusione, ma sarebbe una fonte significativa di contaminazione per i trattamenti termici sensibili.

Scala e Produttività

Un forno ad arco elettrico è progettato per la produzione di massa, capace di fondere centinaia di tonnellate di acciaio alla volta.

Al contrario, i forni sottovuoto sono tipicamente forni a lotti progettati per carichi più piccoli di componenti di alto valore, da singoli lotti di utensileria a sistemi modulari leggermente più grandi.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo metallurgico specifico è l'unico fattore che conta quando si seleziona un forno.

- Se il tuo obiettivo principale è il riciclo e la produzione di acciaio su larga scala: Un Forno ad Arco Elettrico (EAF) è lo standard industriale per la sua capacità di fusione ad alto volume.

- Se il tuo obiettivo principale è la fusione pulita e l'alligazione di metalli speciali: Un forno a induzione offre un eccellente controllo sulla fusione con una perdita minima di materiale.

- Se il tuo obiettivo principale è il trattamento termico di elevata purezza, la brasatura o la sinterizzazione: Un forno sottovuoto fornisce l'atmosfera controllata necessaria per prevenire la contaminazione e garantire risultati ripetibili.

In definitiva, scegliere il forno corretto significa abbinare i punti di forza principali dell'attrezzatura ai requisiti specifici del tuo processo.

Tabella Riassuntiva:

| Tipo di Forno | Applicazione Principale | Caratteristica Chiave |

|---|---|---|

| Forno ad Arco Elettrico (EAF) | Produzione di acciaio su larga scala (fusione di rottami) | Fusione ad alto volume, calore intenso dagli archi elettrici |

| Forno a Induzione | Fusione pulita e alligazione di vari metalli | Perdita di fusione minima, riscaldamento elettromagnetico, poca affinazione |

| Forno Sottovuoto | Trattamento termico di elevata purezza (es. brasatura, sinterizzazione) | Atmosfera controllata e non contaminante, temperatura precisa |

Pronto a Ottimizzare la Lavorazione dei Metalli?

Scegliere il forno giusto è fondamentale per ottenere le proprietà del materiale desiderate, sia che tu stia fondendo, legando o trattando termicamente. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni progettati per la precisione e l'affidabilità nelle applicazioni metallurgiche.

Possiamo aiutarti a selezionare l'attrezzatura ideale per migliorare l'efficienza del tuo processo, garantire la purezza del prodotto e assicurare risultati ripetibili. Lascia che i nostri esperti ti guidino verso la soluzione perfetta per le esigenze specifiche del tuo laboratorio.

Contatta KINTEK oggi stesso per discutere le tue esigenze e scoprire come le nostre soluzioni possono far progredire il tuo lavoro!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Una caldaia a due stadi funziona sempre? È progettata per cicli più lunghi ed efficienti

- Come viene estratto il distillato di THC? Una guida alla raffinazione della cannabis ad alta purezza

- Quali sono i limiti del processo di sputtering? Comprendere i compromessi chiave per la deposizione di film sottili

- Quali sono gli svantaggi del forno ad arco elettrico? Costi elevati, domanda di energia e sfide operative

- In che modo l'essiccazione a più stadi in un forno da laboratorio avvantaggia il CMC? Ottimizzare la purezza e preservare l'integrità chimica

- Cos'è la sputtering dell'oro? Una guida al rivestimento sottovuoto ad alta purezza per l'elettronica e la microscopia elettronica a scansione (SEM)

- La biomassa è un'opzione energetica sostenibile? Sbloccare un futuro energetico veramente sostenibile

- Qual è il fondamento della deposizione per sputtering? Una guida al rivestimento di film sottili a livello atomico