In sostanza, il trattamento termico dell'acciaio comporta quattro processi fondamentali: ricottura, normalizzazione, tempra e rinvenimento. Ciascun processo modifica la struttura interna dell'acciaio utilizzando un ciclo specifico di riscaldamento e raffreddamento per ottenere proprietà distinte. La ricottura produce lo stato più morbido, la tempra il più duro, mentre la normalizzazione e il rinvenimento raggiungono un equilibrio di proprietà tra questi due estremi.

Il trattamento termico è la manipolazione controllata della struttura cristallina interna dell'acciaio. Gestendo attentamente la temperatura e i tassi di raffreddamento, è possibile adattare con precisione le proprietà del materiale, scambiando durezza con tenacità o duttilità con resistenza, per soddisfare le esigenze di una specifica applicazione ingegneristica.

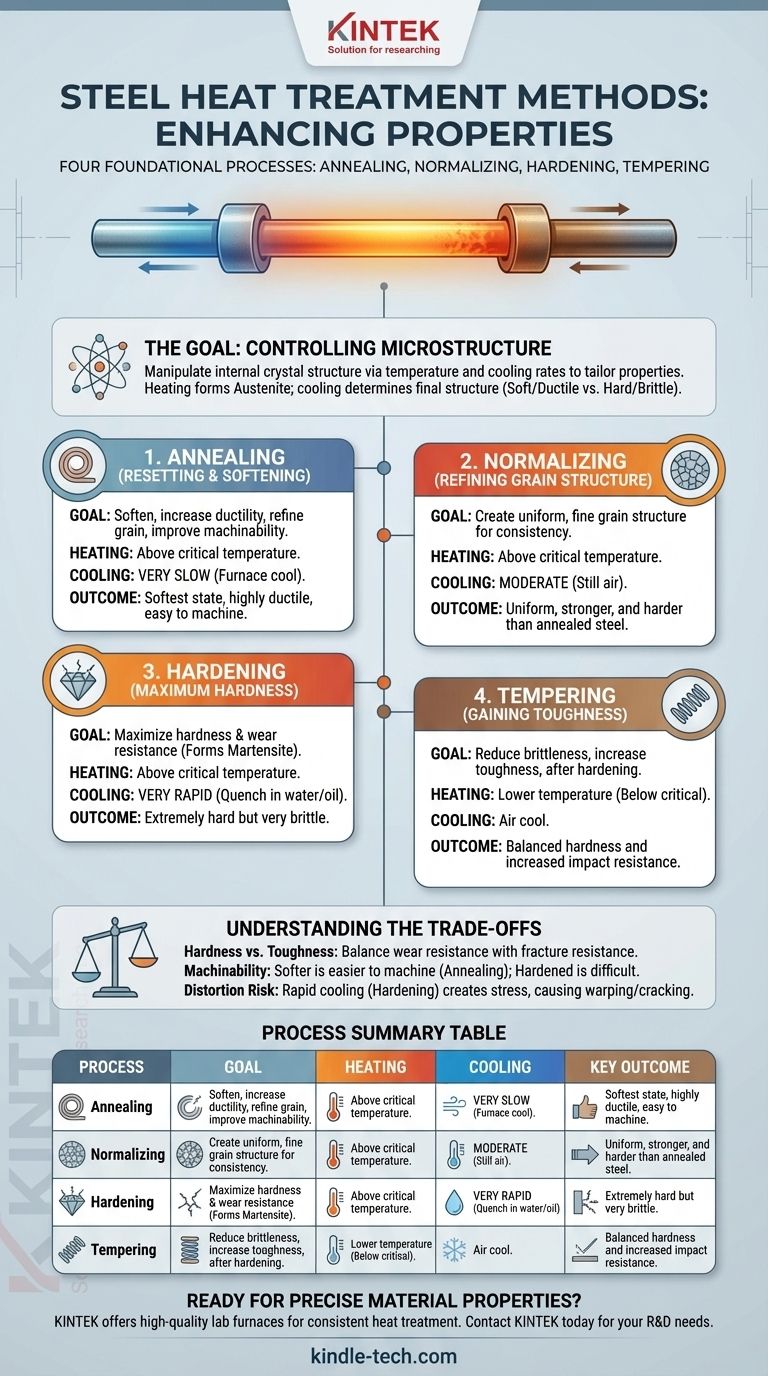

L'obiettivo del trattamento termico: controllare la microstruttura

Per comprendere il trattamento termico, è necessario prima capire che l'acciaio non è un materiale statico. Le sue proprietà sono il risultato diretto della sua struttura cristallina interna, nota come microstruttura, che può essere modificata con il calore.

Perché le proprietà dell'acciaio possono essere modificate

L'acciaio è una lega di ferro e carbonio. Il riscaldamento dell'acciaio al di sopra di una temperatura critica riorganizza i suoi atomi in una struttura chiamata austenite, che può dissolvere il carbonio.

Le proprietà finali dell'acciaio sono determinate da ciò che accade a questa struttura austenitica durante il raffreddamento.

Il ruolo della temperatura e del tasso di raffreddamento

Il tasso di raffreddamento è la variabile più critica nel trattamento termico. Un tasso di raffreddamento lento consente agli atomi di riorganizzarsi in strutture morbide e duttili, mentre un tasso di raffreddamento molto rapido li intrappola in una struttura dura e fragile.

I quattro processi fondamentali di trattamento termico

Questi quattro processi rappresentano uno spettro di risultati, dallo stato più morbido e lavorabile a quello più duro e resistente all'usura.

1. Ricottura: Ripristino e ammorbidimento dell'acciaio

La ricottura è un processo utilizzato per rendere l'acciaio il più morbido, duttile e facile da lavorare possibile. Affina la struttura del grano, allevia le sollecitazioni interne e migliora la conduttività elettrica.

Il processo prevede il riscaldamento dell'acciaio al di sopra della sua temperatura critica e quindi il suo raffreddamento il più lentamente possibile, spesso lasciandolo all'interno del forno spento per raffreddarsi per molte ore.

2. Normalizzazione: Affinamento della struttura del grano

La normalizzazione viene spesso utilizzata per produrre una microstruttura uniforme e a grana fine che fornisce un punto di partenza prevedibile per un'ulteriore tempra. Ne risulta un acciaio più resistente e duro dell'acciaio ricotto.

Come la ricottura, comporta il riscaldamento al di sopra della temperatura critica. Tuttavia, il raffreddamento avviene all'aria ferma, che è più veloce del raffreddamento in forno ma molto più lento di una tempra.

3. Tempra (Quenching): Ottenere la massima durezza

L'obiettivo della tempra è rendere l'acciaio estremamente duro e resistente all'usura. Ciò si ottiene formando una microstruttura molto dura e fragile chiamata martensite.

Ciò richiede il riscaldamento dell'acciaio nel suo intervallo austenitico e quindi il suo raffreddamento molto rapido immergendolo in un mezzo di tempra come acqua, olio o salamoia. L'acciaio risultante è eccezionalmente duro ma anche molto fragile.

4. Rinvenimento: Acquisire tenacità sacrificando la durezza

Una parte temprata è spesso troppo fragile per un uso pratico. Il rinvenimento è un processo secondario eseguito dopo la tempra per ridurre tale fragilità e aumentare la tenacità.

Il processo prevede il riscaldamento della parte temprata a una temperatura inferiore (ben al di sotto del punto critico) e il mantenimento per un tempo stabilito. Questo processo scambia parte dell'estrema durezza ottenuta durante la tempra con un aumento significativo della tenacità e della resistenza agli urti.

Comprendere i compromessi

La scelta di un processo di trattamento termico è sempre un esercizio di bilanciamento di proprietà in competizione. Nessun processo singolo è "il migliore"; è il migliore solo per un obiettivo specifico.

Il dilemma durezza contro tenacità

Questo è il compromesso più fondamentale. La durezza è la capacità di resistere a graffi e usura. La tenacità è la capacità di assorbire energia e resistere alla frattura.

Una lima d'acciaio completamente temprata e non rinvenuta è estremamente dura ma si frantuma se cade. Una molla d'acciaio viene rinvenuta per essere meno dura ma molto più tenace, consentendole di flettersi senza rompersi.

L'impatto sulla lavorabilità

Un materiale più morbido è più facile da lavorare, tagliare e formare. La ricottura viene spesso eseguita specificamente per rendere un pezzo facile da lavorare prima che subisca un processo di tempra finale. Tentare di lavorare un pezzo di acciaio completamente temprato è estremamente difficile e richiede attrezzature specializzate.

Rischio di distorsione e crepe

Gli estremi cambiamenti di temperatura coinvolti nella tempra, in particolare il rapido raffreddamento, creano enormi sollecitazioni interne. Queste sollecitazioni possono causare l'incurvamento, la distorsione o persino la rottura del pezzo, in particolare in geometrie complesse. Questo rischio deve essere gestito attraverso una tecnica appropriata e il controllo del processo.

Scegliere il processo giusto per la tua applicazione

La tua selezione finale dipende interamente dalla funzione prevista del componente in acciaio.

- Se la tua priorità principale è la massima lavorabilità e lavorabilità: Scegli la ricottura per rendere l'acciaio il più morbido e duttile possibile prima della fabbricazione.

- Se la tua priorità principale è un equilibrio tra resistenza e duttilità per uso strutturale: Scegli la normalizzazione per creare una struttura del grano uniforme, raffinata e affidabile.

- Se la tua priorità principale è l'estrema resistenza all'usura e la durezza superficiale: Utilizza un ciclo di tempra e rinvenimento per ottenere un'elevata durezza con la tenacità necessaria per prevenire la frattura.

- Se la tua priorità principale è una superficie resistente all'usura con un nucleo resistente agli urti: Utilizza un trattamento superficiale specializzato come la cementazione, dove solo lo strato esterno viene temprato.

Comprendere questi processi fondamentali ti consente di specificare non solo un materiale, ma un materiale condizionato per prestazioni ottimali nel suo ruolo previsto.

Tabella riassuntiva:

| Processo | Obiettivo | Riscaldamento | Raffreddamento | Risultato chiave |

|---|---|---|---|---|

| Ricottura | Ammorbidire e alleviare lo stress | Sopra la temperatura critica | Molto lento (raffreddamento in forno) | Morbido, duttile, facile da lavorare |

| Normalizzazione | Affina la struttura del grano | Sopra la temperatura critica | Moderato (aria ferma) | Uniforme, più resistente della ricottura |

| Tempra | Massimizzare la durezza | Sopra la temperatura critica | Molto rapido (tempra) | Estremamente duro ma fragile |

| Rinvenimento | Aumentare la tenacità | Sotto la temperatura critica | Raffreddamento ad aria dopo mantenimento | Riduce la fragilità, migliora la tenacità |

Pronto a ottenere proprietà dei materiali precise nel tuo laboratorio? Il giusto trattamento termico richiede un controllo preciso della temperatura. KINTEK è specializzata in forni da laboratorio di alta qualità e attrezzature per ricottura, tempra, rinvenimento e altro ancora. Le nostre soluzioni ti aiutano a ottenere risultati coerenti e affidabili per i tuoi test sui materiali e le esigenze di ricerca e sviluppo.

Contatta KINTEK oggi stesso per trovare il forno perfetto per i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette