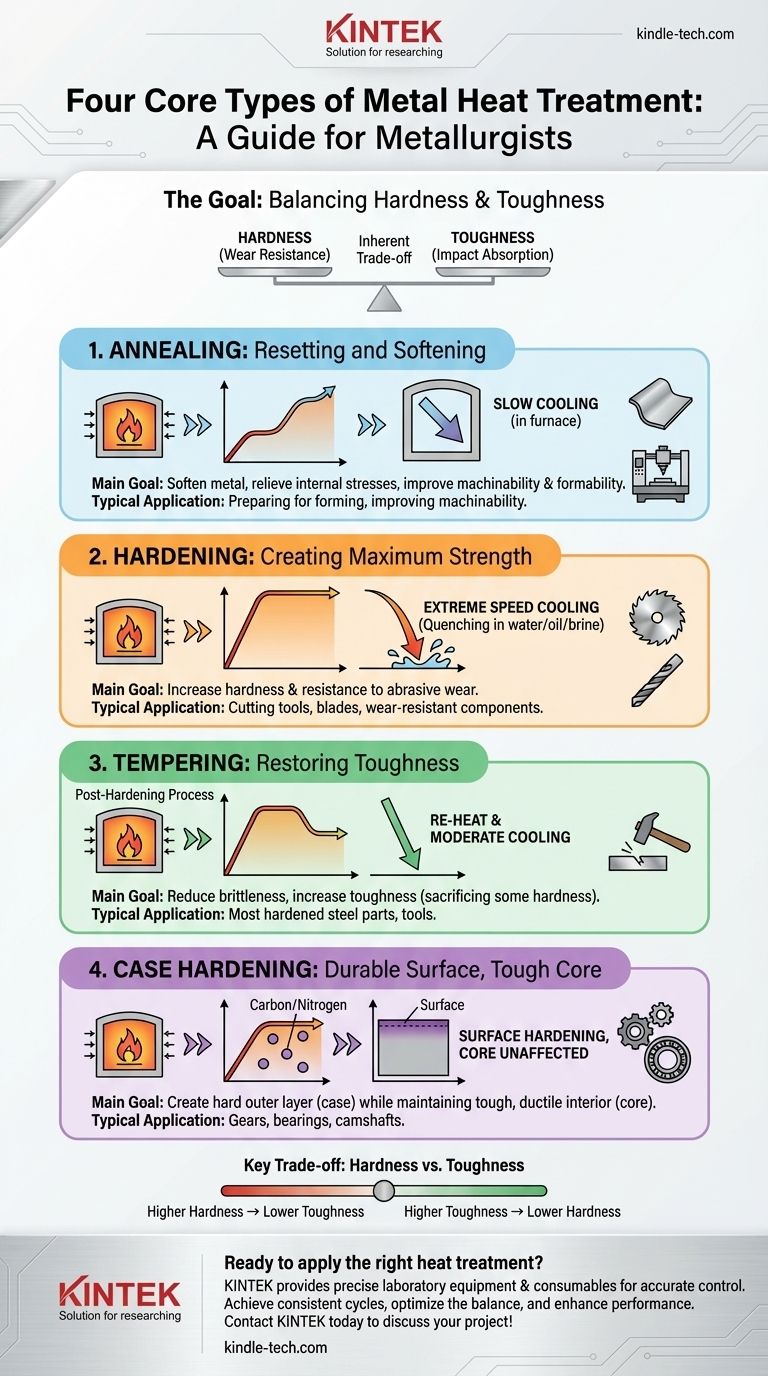

Nella sua essenza, il trattamento termico è il processo controllato di riscaldamento e raffreddamento di un metallo per modificarne fondamentalmente la struttura interna e, di conseguenza, le proprietà fisiche. I quattro tipi principali di trattamento termico che costituiscono la base della metallurgia sono la Ricottura, la Tempra, il Rinvenimento e la Cementazione. Ciascun processo utilizza un ciclo termico preciso per ottenere un risultato specifico, come rendere un metallo più morbido e facile da lavorare o renderlo incredibilmente duro e resistente all'usura.

Il trattamento termico non è una singola azione, ma una famiglia di processi sofisticati. La sfida centrale che risolvono è la gestione del compromesso intrinseco tra la durezza di un metallo (la sua resistenza all'usura) e la sua tenacità (la sua capacità di assorbire gli urti senza fratturarsi).

Le basi: come funziona il trattamento termico

Prima di approfondire i tipi specifici, è fondamentale comprendere il principio in gioco. Il trattamento termico riorganizza fisicamente la struttura cristallina, o "grani", all'interno di un metallo.

Alterare la struttura cristallina

Riscaldare un metallo al di sopra di una temperatura critica ne provoca il riarrangiamento degli atomi in una struttura cristallina diversa, spesso più uniforme. Questo cambiamento di fase "cancella" efficacemente molte delle proprietà precedenti del metallo, come le tensioni interne derivanti dalla lavorazione.

Il ruolo cruciale del raffreddamento

La fase più importante è quella di raffreddamento. La velocità con cui il metallo viene raffreddato – sia lentamente all'aria, rapidamente per tempra in olio o acqua, o a una velocità intermedia – blocca una specifica struttura cristallina, determinando le proprietà finali del pezzo.

I quattro processi fondamentali di trattamento termico

Sebbene esistano molte varianti specializzate, quasi tutte si basano su questi quattro concetti fondamentali.

1. Ricottura: Ripristino e Ammorbidimento

La ricottura è un processo progettato per rendere un metallo il più morbido e duttile (formabile) possibile. Viene spesso utilizzata per alleviare le tensioni interne, migliorare la lavorabilità alle macchine e preparare un materiale per ulteriori sagomature o formatura.

Il processo prevede il riscaldamento del metallo a una temperatura specifica e quindi il suo raffreddamento molto lentamente, spesso lasciandolo all'interno del forno spento. Questo raffreddamento lento consente ai cristalli interni di crescere in modo grande e uniforme, con conseguente massima morbidezza e duttilità.

2. Tempra: Creazione della massima resistenza

La tempra, nota anche come tempra per raffreddamento rapido, viene utilizzata per rendere un metallo significativamente più duro e più resistente all'usura. Questo processo è essenziale per utensili, lame e componenti che devono resistere all'abrasione.

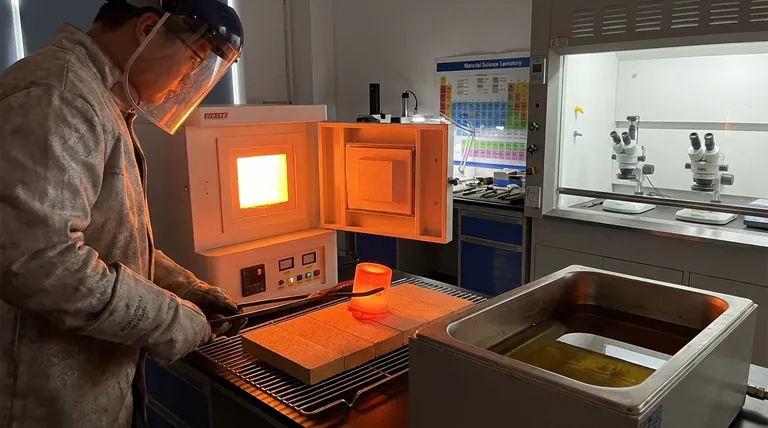

Comporta il riscaldamento del metallo a una temperatura alla quale la sua struttura interna cambia, quindi il suo raffreddamento con estrema velocità. Questo raffreddamento rapido, chiamato tempra, viene tipicamente eseguito immergendo il metallo caldo in acqua, olio o salamoia. Questo "congela" gli atomi in uno stato cristallino molto teso, duro e fragile.

3. Rinvenimento: Ripristino della tenacità

Un metallo che è stato temprato è spesso troppo fragile per un uso pratico; un impatto improvviso potrebbe causarne la rottura. Il rinvenimento è un processo secondario eseguito dopo la tempra per ridurre questa fragilità e aumentare la tenacità.

Il pezzo temprato viene riscaldato a una temperatura molto più bassa rispetto alla temperatura di tempra e mantenuto lì per un tempo specifico. Ciò consente ad alcune delle tensioni interne di rilassarsi, sacrificando una piccola quantità di durezza per ottenere un aumento significativo della tenacità. Praticamente tutti i pezzi di acciaio temprato vengono successivamente rinvenuti.

4. Cementazione: Superficie durevole, anima tenace

La cementazione, o tempra superficiale, è una tecnica utilizzata per creare un pezzo che abbia uno strato esterno duro e resistente all'usura (la "camicia") mantenendo un interno più morbido, tenace e duttile (il "nucleo"). Questo è ideale per componenti come ingranaggi, cuscinetti e alberi a camme.

Ciò si ottiene introducendo elementi come carbonio o azoto sulla superficie di un pezzo di acciaio a basso tenore di carbonio, un processo noto come carburazione o nitrurazione. Il pezzo viene quindi trattato termicamente in modo da indurire solo lo strato superficiale ad alto tenore di carbonio, lasciando il nucleo a basso tenore di carbonio inalterato e tenace.

Comprendere il compromesso chiave: durezza contro tenacità

La scelta del trattamento termico quasi sempre si riduce al bilanciamento tra durezza e tenacità. Queste due proprietà sono inversamente correlate.

Cos'è la durezza?

La durezza è la capacità di un metallo di resistere all'indentazione, ai graffi e all'usura abrasiva. Un materiale duro è essenziale per i taglienti e le superfici che subiscono attrito.

Cos'è la tenacità?

La tenacità è la capacità di un metallo di assorbire energia e deformarsi senza fratturarsi. Un materiale tenace può resistere a impatti improvvisi e carichi d'urto. Una lastra di vetro è molto dura ma ha una tenacità quasi nulla.

Il conflitto intrinseco

Le strutture cristalline che rendono un metallo duro sono tipicamente rigide e tese, rendendole inclini alla frattura (fragili). Le strutture che rendono un metallo tenace sono più duttili e in grado di muoversi, rendendole più morbide. L'obiettivo di un metallurgista è utilizzare il trattamento termico per trovare l'equilibrio ottimale per una specifica applicazione.

Fare la scelta giusta per la tua applicazione

La selezione del processo corretto dipende interamente dalla funzione prevista del componente.

- Se la tua attenzione principale è la lavorabilità o la formabilità: La ricottura è il tuo processo, poiché ammorbidisce il materiale e allevia le tensioni interne per prevenire crepe durante la produzione.

- Se la tua attenzione principale è la resistenza estrema all'usura e la forza: La tempra seguita dal rinvenimento fornisce la durezza necessaria per un utensile da taglio o un cuscinetto, gestendo al contempo la sua fragilità intrinseca.

- Se hai bisogno di una superficie resistente all'usura ma di un nucleo ammortizzante: La cementazione è la soluzione ideale per parti come gli ingranaggi che devono sopportare l'attrito superficiale assorbendo al contempo gli impatti operativi.

Comprendendo questi processi fondamentali, è possibile specificare o selezionare materiali ingegnerizzati per svolgere la loro funzione con affidabilità e longevità ottimali.

Tabella riassuntiva:

| Processo | Obiettivo principale | Meccanismo chiave | Applicazione tipica |

|---|---|---|---|

| Ricottura | Ammorbidire il metallo, alleviare le tensioni | Riscaldamento e raffreddamento lento in forno | Miglioramento della lavorabilità, preparazione alla formatura |

| Tempra | Aumentare durezza e resistenza all'usura | Riscaldamento e tempra rapida (olio/acqua) | Utensili da taglio, lame, parti resistenti all'usura |

| Rinvenimento | Ridurre la fragilità, aumentare la tenacità | Riscaldare nuovamente il metallo temprato a temperatura più bassa | Trattamento post-tempra per utensili e componenti |

| Cementazione | Superficie dura, nucleo tenace | Infusione di carbonio/azoto nello strato superficiale | Ingranaggi, cuscinetti, alberi a camme che richiedono durabilità superficiale |

Pronto ad applicare il trattamento termico corretto per i tuoi componenti metallici?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per la lavorazione avanzata dei materiali. Che tu stia lavorando su ricottura, tempra, rinvenimento o cementazione, le nostre soluzioni garantiscono un controllo accurato della temperatura e risultati affidabili.

Ti aiutiamo a:

- Ottenere cicli di trattamento termico coerenti e ripetibili

- Ottimizzare il bilanciamento durezza/tenacità per la tua applicazione specifica

- Migliorare la durabilità e le prestazioni dei tuoi componenti metallici

Lascia che i nostri esperti ti guidino verso le attrezzature ideali per le esigenze del tuo laboratorio. Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come possiamo supportare i tuoi obiettivi di scienza dei materiali!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- A cosa serve un forno da laboratorio in chimica? Una guida alla trasformazione dei materiali ad alta temperatura

- Qual è lo scopo della calcinazione? Trasformare e purificare i materiali per uso industriale

- Qual è la differenza tra crogiolo e forno? Comprendere la sorgente di calore rispetto al recipiente di contenimento

- Qual è la differenza tra la temperatura di fusione e quella di sinterizzazione? Una guida ai metodi di lavorazione dei materiali

- Cos'è il ciclo di burnout in una fornace? Ferma subito questo distruttivo schema di surriscaldamento