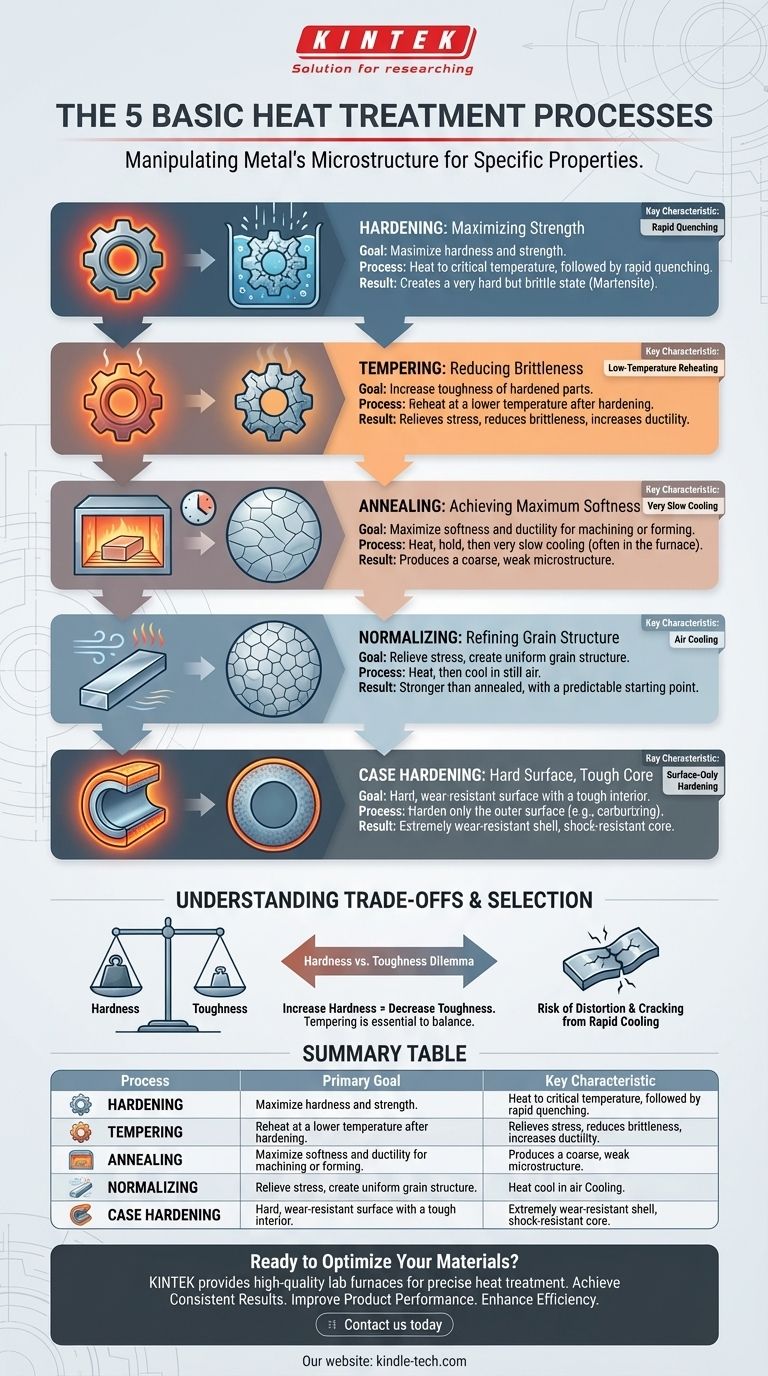

I cinque processi fondamentali di trattamento termico sono Indurimento, Rinvenimento, Ricottura, Normalizzazione e Cementazione (o Indurimento superficiale). Ogni processo prevede un ciclo specifico di riscaldamento e raffreddamento progettato per manipolare la struttura interna di un metallo, ottenendo così un insieme distinto di proprietà meccaniche.

Il trattamento termico non è una singola azione, ma un insieme di processi termici controllati. Il principio fondamentale è che gestendo con precisione la temperatura e le velocità di raffreddamento, è possibile modificare fondamentalmente la microstruttura di un metallo per raggiungere obiettivi specifici come l'aumento della durezza, il miglioramento della tenacità o l'aumento della lavorabilità.

Lo Scopo del Trattamento Termico: Trasformazione Controllata

Il trattamento termico è la pratica di alterare le proprietà fisiche e meccaniche di un metallo senza cambiarne la forma. È una fase critica nella produzione che consente a un singolo tipo di acciaio, ad esempio, di essere utilizzato per applicazioni molto diverse.

Manipolare la Microstruttura

A livello microscopico, i metalli sono composti da strutture cristalline o "grani". La dimensione, la forma e la composizione di questi grani determinano proprietà come resistenza, duttilità e durezza.

Riscaldare e raffreddare un metallo permette a questi grani di dissolversi e riformarsi in modi controllati. Questa capacità di manipolare la microstruttura è la base di tutti i trattamenti termici.

I Cinque Processi Fondamentali di Trattamento Termico

Sebbene esistano molte variazioni specializzate, quasi tutti i trattamenti termici derivano da questi cinque processi fondamentali.

Indurimento (Hardening): Massimizzare la Resistenza

L'obiettivo dell'indurimento è rendere un metallo, tipicamente l'acciaio, il più duro e resistente possibile.

Il processo prevede il riscaldamento dell'acciaio a una temperatura critica in cui la sua struttura interna si trasforma, seguito da un rapido processo di raffreddamento noto come tempra (quenching). Questo raffreddamento rapido intrappola la struttura in uno stato molto duro ma fragile chiamato martensite.

Rinvenimento (Tempering): Ridurre la Fragilità

I pezzi induriti sono spesso troppo fragili per un uso pratico. Il rinvenimento è un processo secondario eseguito immediatamente dopo l'indurimento per aumentare la tenacità.

Il pezzo viene riscaldato a una temperatura molto più bassa, mantenuto per un tempo specifico e poi raffreddato. Questo processo allevia le tensioni interne e riduce parte della durezza, ma aumenta significativamente la duttilità e la resistenza agli urti del materiale.

Ricottura (Annealing): Ottenere la Massima Morbidezza

La ricottura è un processo utilizzato per rendere un metallo il più morbido e duttile possibile. Questo viene spesso fatto per rendere un materiale più facile da lavorare, stampare o formare.

Comporta il riscaldamento del metallo, il mantenimento a quella temperatura e quindi il suo raffreddamento molto lentamente, spesso lasciandolo all'interno del forno isolato mentre si raffredda. Questo raffreddamento lento produce una microstruttura grossolana e debole.

Normalizzazione (Normalizing): Affinare la Struttura del Grano

La normalizzazione viene utilizzata per alleviare le tensioni interne causate da processi come la forgiatura o la saldatura e per creare una struttura del grano più uniforme e raffinata.

Il processo è simile alla ricottura, ma il raffreddamento avviene più rapidamente lasciando raffreddare il pezzo all'aria ferma. Ciò si traduce in un materiale più resistente e duro di un pezzo ricotto, ma non così duro come uno indurito. Produce un punto di partenza prevedibile e coerente per ulteriori lavorazioni.

Cementazione (Case Hardening): Una Superficie Dura su un Nucleo Tenace

La cementazione, nota anche come indurimento superficiale, è una categoria di processi utilizzati per indurire solo la superficie esterna di un pezzo lasciando il nucleo interno morbido e tenace.

Ciò crea un pezzo con un guscio esterno estremamente resistente all'usura e un interno resistente agli urti. I metodi comuni includono la carburazione, in cui il carbonio viene diffuso sulla superficie dell'acciaio a basso tenore di carbonio prima del processo di indurimento.

Comprendere i Compromessi Inerenti

La scelta di un processo di trattamento termico richiede la comprensione dell'equilibrio tra proprietà in competizione. Nessun singolo processo può massimizzare tutte le caratteristiche desiderabili.

Il Dilemma Durezza vs. Tenacità

Questo è il compromesso più fondamentale nel trattamento termico. Man mano che si aumenta la durezza di un materiale (la sua resistenza al graffio e all'indentazione), si diminuisce quasi sempre la sua tenacità (la sua capacità di assorbire energia e resistere alla frattura).

Il processo di indurimento crea la massima durezza ma anche la massima fragilità. Il rinvenimento è il passaggio essenziale per sacrificare intenzionalmente parte della durezza per recuperare la tenacità necessaria per l'applicazione.

Il Rischio di Distorsione e Crepe

I rapidi cambiamenti di temperatura coinvolti nel trattamento termico, in particolare la fase di tempra dell'indurimento, inducono notevoli tensioni interne.

Questa tensione può causare l'incurvamento, la distorsione o persino la rottura dei pezzi se non gestita correttamente. La geometria del pezzo e la severità della tempra sono fattori critici.

Considerazioni su Costi e Tempi

I processi che richiedono un raffreddamento molto lento, come la ricottura, occupano tempo prezioso nel forno e possono essere costosi.

I complessi sistemi di tempra e la fase secondaria di rinvenimento aggiungono anche al costo e alla complessità complessivi della produzione di un pezzo finito. La scelta del processo deve essere giustificata dai requisiti di prestazione del componente.

Selezionare il Processo Giusto per il Tuo Obiettivo

La tua scelta dipende interamente dalle proprietà finali richieste dal tuo componente.

- Se la tua attenzione principale è la massima resistenza all'usura e la robustezza: Inizia con l'Indurimento, immediatamente seguito dal Rinvenimento per ottenere la tenacità desiderata.

- Se la tua attenzione principale è rendere un pezzo più facile da lavorare o formare: Scegli la Ricottura per lo stato più morbido possibile.

- Se la tua attenzione principale è alleviare lo stress e garantire l'uniformità del materiale: La Normalizzazione è la scelta più efficace ed efficiente.

- Se la tua attenzione principale è una superficie durevole con un nucleo resistente agli urti: Hai bisogno di un processo di Cementazione per creare questa doppia proprietà.

In definitiva, la selezione del trattamento termico corretto consiste nell'abbinare il processo al problema ingegneristico che devi risolvere.

Tabella Riassuntiva:

| Processo | Obiettivo Principale | Caratteristica Chiave |

|---|---|---|

| Indurimento | Massimizzare Resistenza e Durezza | Tempra Rapida |

| Rinvenimento | Ridurre la Fragilità, Aumentare la Tenacità | Riscaldamento a Bassa Temperatura |

| Ricottura | Massimizzare Morbidezza e Duttilità | Raffreddamento Molto Lento |

| Normalizzazione | Alleviare lo Stress, Affinare la Struttura del Grano | Raffreddamento ad Aria |

| Cementazione | Superficie Dura, Nucleo Tenace | Indurimento Solo Superficiale |

Pronto a Ottimizzare i Tuoi Materiali con Trattamenti Termici di Precisione?

Il giusto processo di trattamento termico è fondamentale per ottenere le proprietà meccaniche esatte di cui hanno bisogno i tuoi componenti. KINTEK è specializzata nel fornire forni da laboratorio e attrezzature di alta qualità necessarie per un preciso indurimento, rinvenimento, ricottura e altro ancora.

Aiutiamo laboratori e produttori come te a:

- Ottenere Risultati Coerenti con un controllo della temperatura affidabile e preciso.

- Migliorare le Prestazioni del Prodotto selezionando e applicando il ciclo di trattamento termico ottimale.

- Aumentare l'Efficienza con attrezzature durevoli progettate per le tue applicazioni specifiche.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere le esigenze del tuo laboratorio. I nostri esperti ti aiuteranno a selezionare le attrezzature perfette per padroneggiare i cinque processi di base e far progredire i tuoi progetti di scienza dei materiali.

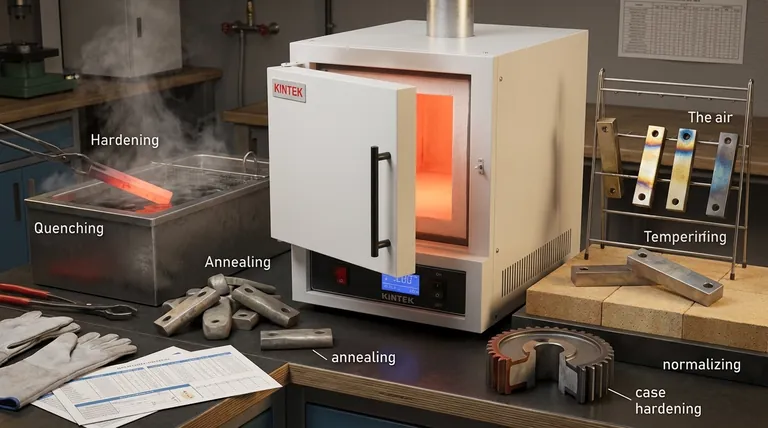

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è la durata della pirolisi lenta? Un processo deliberatamente lungo per la massima resa di biochar

- Cos'è il rivestimento mediante sputtering a magnetron? Un processo di deposizione di film sottili ad alte prestazioni

- Cos'è il tubo di condensa? Prevenire costosi arresti dell'HVAC e danni da acqua

- Come funziona un forno a nastro continuo durante la ricottura degli elettrodi di Pt? Scalabilità delle prestazioni catalitiche

- Qual è lo scopo delle apparecchiature di filtrazione sottovuoto nel lisciviazione del gallio? Ottenere un'elevata efficienza di separazione solido-liquido rapida

- Quali sono i processi da eseguire dopo aver completato la fase di sinterizzazione? Padroneggiare le Fasi Critiche Post-Sinterizzazione

- Come funziona la sinterizzazione nei metalli? Una guida alla diffusione allo stato solido per componenti resistenti

- Come si fa ad evaporare un solvente ad alto punto di ebollizione? Padroneggia le tecniche a bassa pressione per proteggere i tuoi campioni