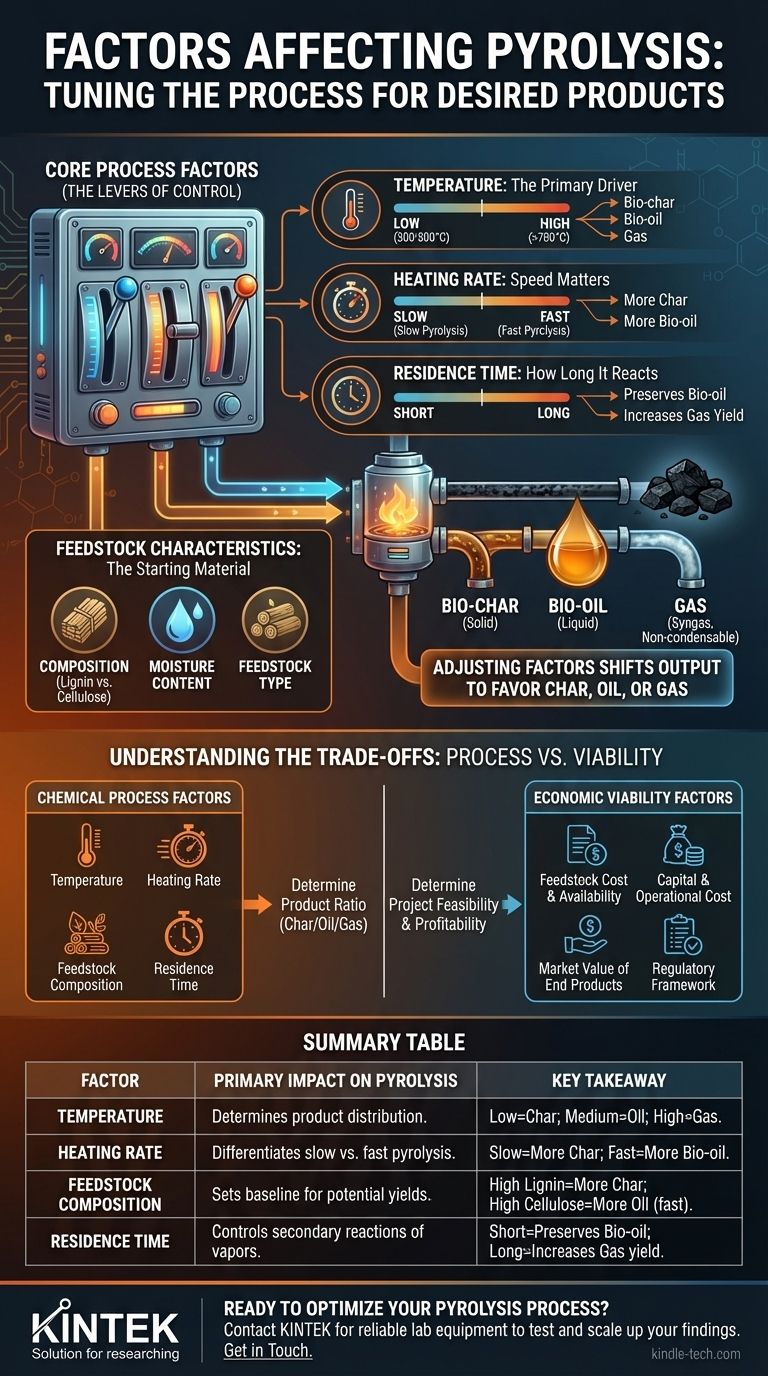

In breve, il processo di pirolisi è governato da due categorie principali di fattori: le condizioni di processo che controlli (come temperatura e tasso di riscaldamento) e le caratteristiche intrinseche della materia prima (il materiale in lavorazione). Questi fattori lavorano insieme per determinare la resa finale e la composizione dei tre prodotti primari: bio-char solido, bio-olio liquido e gas di pirolisi.

Il concetto più critico da cogliere è che la pirolisi non è un processo unico e fisso. È una piattaforma sintonizzabile in cui la regolazione di fattori specifici—principalmente temperatura e tasso di riscaldamento—consente di spostare deliberatamente la produzione per favorire la produzione di char solido, olio liquido o gas.

Fattori chiave del processo: Le leve di controllo

Comprendere la pirolisi significa comprendere le variabili che puoi manipolare. Ciascuno di questi fattori agisce come una leva, permettendoti di affinare la reazione per ottenere un risultato specifico.

Temperatura: Il motore primario

La temperatura è il fattore più influente nella pirolisi. Essa determina direttamente l'entità e la velocità della decomposizione termica.

Intervalli di temperatura diversi favoriscono prodotti diversi. Come regola generale, temperature più basse (circa 300-500°C) favoriscono la produzione di bio-char solido. All'aumentare delle temperature (500-700°C), il processo favorisce la produzione di bio-olio liquido. A temperature molto elevate (>700°C), il cracking termico diventa dominante, scomponendo molecole più grandi in gas non condensabili (syngas).

Tasso di riscaldamento: La velocità conta

Il tasso di riscaldamento è la velocità con cui la materia prima raggiunge la temperatura di pirolisi desiderata. Questo fattore è il principale elemento di differenziazione tra pirolisi "lenta" e "veloce".

Un tasso di riscaldamento lento (pirolisi lenta) consente più tempo per le reazioni di formazione del char, massimizzando la resa del prodotto solido. Al contrario, un tasso di riscaldamento molto veloce (pirolisi veloce) scompone rapidamente il materiale, minimizzando la formazione di char e massimizzando la resa di vapori che vengono poi condensati in bio-olio liquido.

Composizione della materia prima: Il materiale di partenza

La composizione chimica e le proprietà fisiche del materiale in ingresso, o materia prima, stabiliscono le basi per l'intero processo. Le caratteristiche chiave includono il contenuto di umidità e la composizione di cellulosa, emicellulosa e lignina.

Materiali con un alto contenuto di umidità richiedono più energia per essere riscaldati, influenzando l'efficienza del processo. Materiali ricchi di lignina (come il legno) tendono a produrre più bio-char, mentre quelli ricchi di cellulosa spesso producono più bio-olio nelle giuste condizioni.

Tempo di residenza: Quanto tempo reagisce

Il tempo di residenza si riferisce alla durata in cui il materiale (o il suo vapore) viene mantenuto alla temperatura di reazione.

Un tempo di residenza più breve per i vapori è cruciale per la pirolisi veloce per prevenire reazioni secondarie, dove i preziosi componenti del bio-olio potrebbero "craccarsi" in gas di minor valore. Tempi di residenza più lunghi, specialmente ad alte temperature, aumenteranno costantemente la resa di gas.

Comprendere i compromessi: Processo vs. Viabilità

È fondamentale distinguere tra i fattori che influenzano il processo chimico stesso e quelli che influenzano la viabilità economica di un progetto di pirolisi. Sebbene siano interconnessi, non sono la stessa cosa.

Fattori del processo chimico

Queste sono le variabili discusse sopra: temperatura, tasso di riscaldamento, composizione della materia prima e tempo di residenza. Esse influenzano direttamente la chimica e determinano il rapporto di char, olio e gas che produci. Una loro cattiva gestione comporterà un processo inefficiente e rese di prodotto indesiderabili.

Fattori di viabilità economica

Questi fattori determinano se un'operazione di pirolisi ha senso finanziariamente. Un processo chimicamente perfetto può comunque fallire se l'economia è sfavorevole.

I fattori economici chiave includono il costo e la disponibilità della materia prima, il costo di capitale e operativo della tecnologia di pirolisi e il valore di mercato dei prodotti finali (bio-char, bio-olio, syngas). Inoltre, il quadro normativo locale e la disponibilità di incentivi o finanziamenti governativi possono determinare il successo o il fallimento della fattibilità di un progetto.

Fare la scelta giusta per il tuo obiettivo

La tua strategia operativa deve essere dettata dal prodotto finale desiderato. Regolando i fattori chiave del processo, puoi orientare il risultato per soddisfare un obiettivo specifico.

- Se il tuo obiettivo principale è massimizzare il bio-char: Utilizza la pirolisi lenta con temperature più basse (es. 400°C) e tassi di riscaldamento lenti per dare alla struttura di carbonio solida il tempo di formarsi.

- Se il tuo obiettivo principale è massimizzare il bio-olio: Utilizza la pirolisi veloce con temperature moderate (es. 500°C), tassi di riscaldamento estremamente elevati e un breve tempo di residenza del vapore per catturare i liquidi prima che si decompongano.

- Se il tuo obiettivo principale è massimizzare la produzione di gas: Utilizza temperature molto elevate (>700°C) per garantire un cracking termico completo di tutti i componenti in gas non condensabili.

In definitiva, padroneggiare la pirolisi significa capire che non stai solo applicando calore; stai conducendo una trasformazione controllata in cui ogni fattore è una scelta.

Tabella riassuntiva:

| Fattore | Impatto primario sulla pirolisi | Punto chiave |

|---|---|---|

| Temperatura | Determina la distribuzione del prodotto. | Bassa (300-500°C) = Char; Media (500-700°C) = Olio; Alta (>700°C) = Gas. |

| Tasso di riscaldamento | Differenzia la pirolisi lenta da quella veloce. | Lento = Più Char; Veloce = Più Bio-olio. |

| Composizione della materia prima | Stabilisce la base per le rese potenziali. | Alta Lignina = Più Char; Alta Cellulosa = Più Olio (con pirolisi veloce). |

| Tempo di residenza | Controlla le reazioni secondarie dei vapori. | Breve tempo = Preserva il Bio-olio; Lungo tempo = Aumenta la resa di Gas. |

Pronto a ottimizzare il tuo processo di pirolisi?

L'attrezzatura da laboratorio giusta è essenziale per la ricerca e il perfezionamento dei fattori che controllano la pirolisi. KINTEK è specializzata in reattori da laboratorio, forni e sistemi analitici di alta qualità progettati per un controllo preciso su temperatura, tasso di riscaldamento e tempo di residenza.

Forniamo gli strumenti affidabili di cui hai bisogno per:

- Testare accuratamente diverse materie prime e condizioni di processo.

- Scalare i tuoi risultati dal laboratorio all'impianto pilota.

- Ottenere rese consistenti e di alta qualità di bio-char, bio-olio o syngas.

Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature possono aiutarti a padroneggiare la tua ricerca e sviluppo sulla pirolisi.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i fattori che influenzano la pirolisi della biomassa? Temperatura, Materia prima ed Economia per un output ottimale

- Qual è la differenza tra pirolisi veloce e lenta? Scegliere il giusto processo di conversione della biomassa

- Quali sono i prodotti della pirolisi rapida? Spiegazione di Bio-Olio, Bio-Carbone e Syngas

- Come funziona un impianto di pirolisi? Trasformare i rifiuti in risorse preziose

- In quale forno vengono eseguite la calcinazione e la tostatura? Una guida alla scelta della giusta attrezzatura per il trattamento termico

- Quali sono i prodotti della pirolisi e della gassificazione? Sblocca il valore nella conversione della biomassa

- Cos'è la reazione di pirolisi? Sbloccare il valore dai rifiuti con la decomposizione termica

- La pirolisi della plastica è sicura? Comprendere i rischi critici e i controlli ingegneristici